1.本发明涉及生物质转化技术领域,涉及分级热转化汽炭联产技术领域,具体涉及一种生物质分质分级热转化汽炭联产系统装置及其使用方法。

背景技术:

2.迄今,全球工业经济的发展仍基于化石资源,全球化石资源持续被过渡开采和消耗,其储量日益枯竭,同时化石资源的利用带来严重的环境污染,尤以排放大量co2等温室气体引起全球气候变暖备受关注。不贡献或少贡献温室气体排放的可再生资源的清洁高效利用,已被公认为是未来全球可持续发展的必选途径。其中,具有储量巨大、分布范围广、可再生等优点的生物质资源,将在社会生产中扮演越来越重要的角色。而且,作为唯一的物质类可再生资源,生物质资源不仅可以替代化石资源提供能量和物质生产,还具有化石资源无法比拟的在能源利用中碳中性的优势,而在物质利用中则更显示出碳负性(即固定空气中的co2为化工产品或材料)的优势。当前,生物质利用的主要途径仍是提供能源,燃烧供热(蒸汽)是最常见的方式,但热(蒸汽)的利用受地域限制和季节制约,因此,灵活的汽炭联产是生物质实现高效利用的一条优化的技术路线。

3.此外,生物质通常具有高含氮的特点,其直接燃烧时会产生高no

x

浓度的烟气,因此需要进行尾端脱硝或/和燃烧过程控氮。燃烧过程控氮,即低no

x

燃烧技术,成本相对更低,通常优先选择。常见的低no

x

燃烧技术有燃料分级燃烧、空气分级燃烧、解耦燃烧技术等,其中解耦燃烧技术将燃烧过程分为热解与燃烧过程,再通过热解挥发分(生物质油和生物质气)和热解半焦(生物炭)交互再燃,在燃烧的过程中利用热解产生的还原性中间产物(按还原能力依次为生物质油、生物质气、高温半焦)去还原生成的no

x

为n2,从而降低烟气中no

x

含量。可以看出,生物质解耦燃烧的热解过程即是生物质碳化生成生物炭的过程,这为生物质分级清洁热转化联产汽炭提供了技术基础,即生物质解耦燃烧与其高值化汽炭联产在技术上内在高度契合。

4.通常,根据来源的不同,可以将适合于能源利用的生物质分为林业资源、农业资源、生活污水和工业有机废水、城市固体废物和畜禽粪便等五大类。由于生物质原料尤其是废弃生物质组成不单一,碳化制备生物炭潜力不同,也难以在相同的条件下制备性质均一生物炭产品,因此,可依据生物质制备生物炭的性能进行分质分级热转化,即对具有生产高品质生物炭潜力的生物质原料(高质炭原料)热解碳化制备生物炭,而不具有生产高品质生物炭潜力的生物质原料(低质炭原料)用来清洁燃烧,为碳化过程和蒸汽锅炉提供热量,从而实现生物质灵活、高效清洁联产汽炭,最终实现生物质的高值化利用。

5.为此,目前亟需开发一种生物质分质分级热转化汽炭联产系统装置及其使用方法。

技术实现要素:

6.鉴于现有技术中存在的问题,本发明提供了一种生物质分质分级热转化汽炭联产

系统装置及其使用方法,所述系统装置包括气化燃烧系统、碳化系统、蒸汽锅炉系统与烟气净化排放系统,分别在气化燃烧系统与碳化系统开设第一生物质入口与第二生物质入口,并将碳化系统的碳化气出口与气化燃烧系统的碳化气入口相连接,使得本发明所述系统装置能够利用碳化系统产生生物炭和具有还原性的碳化气,气化燃烧系统利用碳化气进行过程控氮,实现低no

x

排放,而气化燃烧系统产生的高温烟气反过来为碳化系统供热并产生蒸汽,从而实现生物质分质分级热转化汽炭联产的有益效果,还可以根据用户需求,在满足热量匹配的前提下,依据生物质质量与汽炭产品需求来调控碳化系统和气化燃烧系统。

7.为达此目的,本发明采用以下技术方案:

8.本发明的目的之一在于提供一种生物质分质分级热转化汽炭联产系统装置,所述生物质分质分级热转化汽炭联产系统装置包括气化燃烧系统、碳化系统、蒸汽锅炉系统与烟气净化排放系统;

9.所述气化燃烧系统包括气化燃烧器,所述气化燃烧器开设一次风口、第一生物质入口、碳化气入口与高温烟气出口;所述碳化系统包括碳化炉,所述碳化炉的内筒开设第二生物质入口、碳化气出口与生物炭出口,所述碳化炉的壳程开设第一高温烟气入口与第一烟气出口;所述蒸汽锅炉系统包括锅炉换热室,所述锅炉换热室开设第二高温烟气入口与第二烟气出口;所述烟气净化排放系统开设烟气净化入口;

10.其中,所述碳化气入口与所述碳化气出口相连接,所述第一高温烟气入口与所述高温烟气出口相连接,所述第二高温烟气入口与所述高温烟气出口相连接,所述第一烟气出口与所述烟气净化入口相连接,所述第二烟气出口与所述烟气净化入口相连接。

11.本发明所述系统装置包括气化燃烧系统、碳化系统、蒸汽锅炉系统与烟气净化排放系统,分别在气化燃烧系统与碳化系统开设第一生物质入口与第二生物质入口,并将碳化系统的碳化气出口与气化燃烧系统的碳化气入口相连接,使得本发明所述系统装置能够利用碳化系统产生生物炭产品并获得具有还原性的碳化气,气化燃烧系统利用碳化气进行过程控氮,实现低no

x

排放,而气化燃烧系统产生的高温烟气反过来为碳化系统供热并产生蒸汽产品,从而实现生物质分质分级热转化联产汽炭的有益效果,还可以根据用户需求,在满足热量匹配的前提下,依据生物质质量与汽炭产品需求来调控碳化系统和气化燃烧系统。

12.作为本发明优选的技术方案,所述气化燃烧器通过换热间壁分为上行流化床与下行燃烬床,所述上行流化床与所述下行燃烬床通过位于所述换热间壁上方的烟气溢流口相连通;所述一次风口与所述第一生物质入口自下而上依次开设在所述上行流化床的下部;所述碳化气入口与二次风口自下而上依次开设在所述上行流化床的上部;所述下行燃烬床的上部开设三次风口;所述高温烟气出口开设在所述下行燃烬床的下部。

13.值得说明的是,本发明所述气化燃烧系统的气化燃烧器由串联的上行流化床与下行燃烬床通过换热间壁组成,进一步通过一次风口、二次风口与三次风口的设计,保证从第一生物质入口进入的第一生物质炭原料以及来自碳化系统的碳化气能够被充分转化为低no

x

的高温烟气,在一次风带动下第一生物质炭原料进行流化并气化燃烧,未燃烬的生物质气和细颗粒上行并与碳化气合并,在二次风作用下混燃并发生no

x

还原,最后经由烟气溢流口进入下行燃烬床,并在三次风作用下实现充分燃烬,即,含有高温生物质油气的碳化气可以在气化燃烧系统内与未燃烬的生物质气和细颗粒合并,并在二次风与三次风作用下交互

燃烧并最终燃烬;相应地,在所述上行流化床与所述下行燃烬床的底部均开设灰渣排放口,用于收集由于重力沉降作用下落的渣和灰。

14.作为本发明优选的技术方案,所述第一烟气出口与所述第二烟气出口通过烟气出口管道与所述烟气净化入口相连接,在所述烟气出口管道上设有空气预热器;所述空气预热器设有空气进口与空气出口;所述一次风口、所述二次风口与所述三次风口均与所述空气出口相连接;在所述空气进口设有鼓风机。

15.值得说明的是,空气预热器可以将汽炭联产使用后的烟气汇总利用,鼓风机吹入的空气走壳程,汽炭联产使用后的烟气走管程,进一步回收热量并实现热集成;而且,将空气预热器的空气出口排出的空气通过三通管分别为一次风口、二次风口与三次风口进行供风,满足燃料控氮燃烬的同时减少了设备成本;此外,在所述上行流化床底部的灰渣排放口与第一生物质入口之间环绕布局一次风口;另外,蒸汽锅炉系统使用后的烟气在与碳化系统使用后的烟气汇总之前,通过设置的高温气阀来调节流量。

16.作为本发明优选的技术方案,所述碳化炉为回转窑碳化炉,所述回转窑碳化炉的内筒包括上层腔体与下层腔体;所述第二生物质入口与所述生物炭出口分别开设在所述上层腔体与所述下层腔体且位于同一侧;所述上层腔体与所述下层腔体的连通口开设在远离所述第二生物质入口的一侧;所述碳化气出口开设在所述上层腔体的上部。

17.值得说明的是,将碳化炉设计为双层型回转窑碳化炉,可以有效增加从第二生物质入口进入的第二生物质炭原料在碳化炉的停留时间,并通过梯级加热可调控地实现第二生物质炭原料碳化产生生物炭;可选择地,可以将第一高温烟气入口的高温烟气分为两股,并通过上下两个气体分布器从上下两个方向进入碳化炉的壳程,使得内筒中的第二生物质炭原料受热更加均匀有效。

18.作为本发明优选的技术方案,在所述第一生物质入口设有第一螺旋给料机。

19.作为本发明优选的技术方案,在所述第二生物质入口设有第二螺旋给料机,在所述第二螺旋给料机的入口处设有两层料仓和料锁装置。

20.值得说明的是,在第二螺旋给料机的入口处设有的两层料仓和料锁装置,可以实现有效的封闭进料,避免过多空气的进入。

21.作为本发明优选的技术方案,所述第一高温烟气入口与所述高温烟气出口通过第一高温烟气管道相连接,在所述第一高温烟气管道上设有第一气固分离器。

22.值得说明的是,所述第一气固分离器优选为高温旋风除尘器耦合沉降室,既能分离高温烟气中的灰尘,还能有效避免高温烟气的热量散失。

23.作为本发明优选的技术方案,所述烟气净化排放系统包括依次连接的第二气固分离器与烟囱,所述第二气固分离器的入口即所述烟气净化入口。

24.值得说明的是,所述第二气固分离器优选为布袋除尘器,可以充分保证经烟气净化排放系统处理的烟气满足环保标准。

25.本发明的目的之二在于提供一种目的之一所述生物质分质分级热转化汽炭联产系统装置的使用方法,所述使用方法包括如下内容:

26.第一生物质炭原料、空气与来自碳化系统的碳化气分别通过第一生物质入口、一次风口与碳化气入口进入气化燃烧系统,经过流化并气化燃烧生成的高温烟气通过高温烟气出口排出,一部分通过第一高温烟气入口进入碳化系统中碳化炉的壳程用于碳化供热,

另一部分通过第二高温烟气入口进入蒸汽锅炉系统的锅炉换热室用于产生蒸汽;

27.第二生物质炭化料通过第二生物质入口进入所述碳化炉的内筒,在所述碳化炉的壳程中高温烟气的作用下进行炭化,生成的碳化气通过碳化气出口排出并通过碳化气入口进入气化燃烧系统,生成的生物炭通过生物炭出口排出并收集;

28.从第一烟气出口与第二烟气出口排出的烟气均通过烟气净化入口进入烟气净化排放系统,经净化处理后排放。

29.与现有技术方案相比,本发明至少具有以下有益效果:

30.(1)本发明所述系统装置分别在气化燃烧系统与碳化系统开设第一生物质入口与第二生物质入口,可以将低质炭原料与高质炭原料分别进入气化燃烧系统与碳化系统,通过控制两个系统实现生物质分质分级热转化汽炭联产,大大提高了生物质的综合利用率,达到高值化利用水平;

31.(2)本发明所述系统装置可以根据用户需求,通过生物质原料的质和量,调控碳化系统和气化燃烧系统,可以在汽炭联产过程中控制汽炭产品的品质,实现与用户需求的完美契合;

32.(3)本发明所述系统装置通过实现碳化系统与气化燃烧系统的碳化气连接,可以将气化燃烧系统产生的还原性气化气和高温颗粒耦合具有还原性的碳化气,尤其是碳化气中强还原性的焦油组分,进而发生交互再燃并有效抑制no

x

的生成,从而实现过程中对no

x

原位控制,达到低no

x

排放效果,节约脱硝成本,避免喷氨脱硝等尾部脱硝过程带来的诸如“氨逃逸”等二次污染;

33.(4)本发明所述系统装置将碳化系统中产生的碳化气未经冷却直接高温输送到气化燃烧系统中进行高温燃烧,既能避免因焦油冷却损失所导致的能量浪费,又能规避焦油冷凝可能带来的环境污染风险;而且,通过碳化气利用实现的总体能量调配也有利于整体系统的热损失,从而提高生物质利用能效;

34.(5)本发明所述气化燃烧系统的气化燃烧器由串联的上行流化床与下行燃烬床通过换热间壁耦合,可减少能量损失,提高气化燃烧系统能效,从而提高生物质利用效能。

附图说明

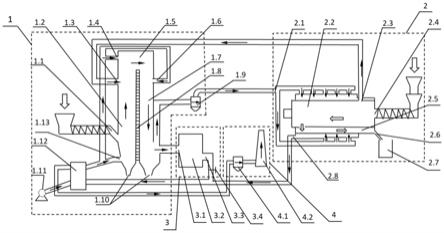

35.图1是本发明实施例1所述生物质分质分级热转化汽炭联产系统装置的示意图;

36.图中:1-气化燃烧系统;1.1-第一生物质入口;1.2-上行流化床;1.3-碳化气入口;1.4-二次风口;1.5-烟气溢流口;1.6-三次风口;1.7-下行燃烬床;1.8-换热间壁;1.9-第一气固分离器;1.10-灰渣排放口;1.11-鼓风机;1.12-空气预热器;1.13-一次风口;2-碳化系统;2.1-第一高温烟气入口;2.2-上层腔体;2.3-碳化气出口;2.4-第二生物质入口;2.5-下层腔体;2.6-生物炭出口;2.7-集炭箱;2.8-第一烟气出口;3-蒸汽锅炉系统;3.1-第二高温烟气入口;3.2-锅炉换热室;3.3-第二烟气出口;3.4-高温气阀;4-烟气净化排放系统;4.1-第二气固分离器;4.2-烟囱。

具体实施方式

37.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

38.为更好地说明本发明,便于理解本发明的技术方案,本发明的典型但非限制性的

实施例如下:

39.实施例1

40.本实施例提供了一种生物质分质分级热转化汽炭联产系统装置,如图1所示,所述生物质分质分级热转化汽炭联产系统装置包括气化燃烧系统1、碳化系统2、蒸汽锅炉系统3与烟气净化排放系统4;

41.所述气化燃烧系统1包括气化燃烧器,所述气化燃烧器通过换热间壁1.8分为上行流化床1.2与下行燃烬床1.7,所述上行流化床1.2与所述下行燃烬床1.7通过位于所述换热间壁1.8上方的烟气溢流口1.5相连通;一次风口1.13与第一生物质入口1.1自下而上依次开设在所述上行流化床1.2的下部;碳化气入口1.3与二次风口1.4自下而上依次开设在所述上行流化床1.2的上部;所述下行燃烬床1.7的上部开设三次风口1.6;高温烟气出口开设在所述下行燃烬床1.7的下部;

42.所述碳化系统2包括碳化炉,所述碳化炉为回转窑碳化炉,所述回转窑碳化炉的内筒包括上层腔体2.2与下层腔体2.5;第二生物质入口2.4与生物炭出口2.6分别开设在所述上层腔体2.2与所述下层腔体2.5且位于同一侧,在所述生物炭出口2.6设置集炭箱2.7;所述上层腔体2.2与所述下层腔体2.5的连通口开设在远离所述第二生物质入口2.4的一侧;碳化气出口2.3开设在所述上层腔体2.2的上部;所述碳化炉的壳程开设第一高温烟气入口2.1与第一烟气出口2.8;

43.所述蒸汽锅炉系统3包括锅炉换热室3.2,所述锅炉换热室3.2开设第二高温烟气入口3.1与第二烟气出口3.3,在所述第二烟气出口3.3处设置高温气阀3.4;所述烟气净化排放系统4包括依次连接的第二气固分离器4.1与烟囱,所述第二气固分离器4.1的入口即所述烟气净化入口;

44.所述第一烟气出口2.8与所述第二烟气出口3.3通过烟气出口管道与所述烟气净化入口相连接,在所述烟气出口管道上设有空气预热器1.12;所述空气预热器1.12设有空气进口与空气出口;所述一次风口1.13、所述二次风口1.4与所述三次风口1.6均与所述空气出口相连接;在所述空气进口设有鼓风机1.11;

45.其中,在所述第一生物质入口设有第一螺旋给料机,在所述第二生物质入口2.4设有第二螺旋给料机,在所述第二螺旋给料机的入口处设有两层料仓和料锁装置;所述第一高温烟气入口2.1与所述高温烟气出口通过第一高温烟气管道相连接,在所述第一高温烟气管道上设有第一气固分离器1.9。

46.值得说明的是,图1中箭头表示气体或者生物质的流动方向。

47.应用例1

48.本应用例提供了一种实施例1所述生物质分质分级热转化汽炭联产系统装置的使用方法,所述使用方法包括如下内容:

49.在气化燃烧系统1中,第一生物质炭原料通过第一生物质入口1.1进入上行流化床1.2,一次风通过一次风口1.13进入上行流化床1.2,在一次风的带动下第一生物质炭原料进行流化并气化燃烧,未燃烬的生物质气和细颗粒上行并与从碳化气入口1.3进入的碳化气合并,在二次风口1.4进入的二次风作用下强化燃烧并经由烟气溢流口1.5进入下行燃烬床1.7中,在三次风口1.6进入的三次风作用下实现充分燃烬,生成的高温烟气通过高温烟气出口排出,一部分通过第一高温烟气入口2.1进入碳化系统2中碳化炉的壳程用于碳化供

热,另一部分通过第二高温烟气入口3.1进入蒸汽锅炉系统3的锅炉换热室3.2用于产生蒸汽;

50.在碳化系统2中,第二生物质炭化料通过第二生物质入口2.4进入回转窑碳化炉的内筒的上层腔体2.2,后在推动力作用下通过连通口进入下层腔体2.5,第二生物质炭化料在流动过程中,借助回转窑碳化炉的壳程中高温烟气的作用进行炭化,生成的碳化气在气体生成和加热膨胀的推动力下通过碳化气出口2.3排出并通过碳化气入口1.3进入气化燃烧系统1,生成的生物炭通过生物炭出口2.6排出并通过集炭箱2.7收集;

51.在蒸汽锅炉系统3中,借助来自气化燃烧系统1的高温烟气产生蒸汽,高温烟气从第二高温烟气入口3.1进入锅炉换热室3.2,再通过第二烟气出口3.3排出,而排出的烟气通过高温气阀3.4来调节流量;

52.在烟气净化排放系统中,从第一烟气出口2.8与第二烟气出口3.3排出的烟气汇总后,进入空气预热器1.12为鼓风机吹入的空气预热,预热后的空气通过空气预热器1.12的空气出口分别通过一次风口1.13、二次风口1.4与三次风口1.6进入气化燃烧系统,而从空气预热器1.12出来的降温后的烟气通过烟气净化入口依次进入第二气固分离器4.1与烟囱4.2,经净化处理后排放。

53.值得说明的是,第一生物质炭原料优选为低品质生物炭,用于气化燃烧系统充分气化燃烧产生高温烟气,分别为碳化系统和蒸汽锅炉系统提供热量;第二生物质炭原料优选为高品质生物炭,用于碳化系统产生生物炭产品。本发明所述系统装置可以根据生物质炭原料的质和量灵活地调控汽炭产品,当用户对蒸汽需求量大时,在不高于气化燃烧系统处理能力和蒸汽锅炉系统负荷的前提下,可适当增加第一生物质炭原料喂入气化燃烧系统,产生的高温烟气绝大部分或全部引入蒸汽锅炉系统产生蒸汽,少量或完全不生产生物炭产品;当用户对蒸汽需求明显减少、生物炭需求增加时,可在满足热量匹配的前提下,尽量减少(甚至完全停止)第一生物质炭原料气化燃料,第一生物质炭原料气化燃料(或完全由碳化气燃烧)产生的高温烟气部分引入碳化系统进行最大限度的生物炭生产。因此,本发明所述系统装置的实施方式较为灵活,能很好适应终端产品对用户需求的变化。

54.此外,低品质生物炭和高品质生物炭只是针对生物质炭原料的来源、性质存在加大生物炭生产潜力时的一种表述,当生物质炭原料为同种均质原料或难以分选的混合原料,则没有必要细分低品质生物炭和高品质生物炭,可以在气化燃烧系统和碳化系统加入相同的生物质炭原料,本发明所述系统装置可以灵活调控汽炭比例。

55.综上所述,本发明提供了一种生物质分质分级热转化汽炭联产系统装置及其使用方法,所述系统装置包括气化燃烧系统、碳化系统、蒸汽锅炉系统与烟气净化排放系统,分别在气化燃烧系统与碳化系统开设第一生物质入口与第二生物质入口,并将碳化系统的碳化气出口与气化燃烧系统的碳化气入口相连接,使得本发明所述系统装置能够利用碳化系统产生生物炭和具有还原性的碳化气,气化燃烧系统利用碳化气进行过程控氮,实现低no

x

排放,而气化燃烧系统产生的高温烟气反过来为碳化系统供热并产生蒸汽,从而实现生物质分质分级热转化汽炭联产的有益效果,还可以根据用户需求,在满足热量匹配的前提下,依据生物质质量与汽炭产品需求来调控碳化系统和气化燃烧系统。

56.申请人声明,本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所

属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

57.以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

58.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

59.此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。