1.本实用新型属于轮胎回收领域,尤其涉及一种轮胎回收裂解系统。

背景技术:

2.废旧轮胎回收进来后,需要将将废轮胎破碎成裂解所需的轮胎块(或与催化剂一起),然后将轮胎块送入裂解器,裂解器需要热源,目前裂解器的热源通过油罐提供。

3.由于裂解器需要连续工作,因此需要大量燃油,这是的轮胎裂解成本较高,不利于降低轮胎回收行业成本。

技术实现要素:

4.鉴于上述问题,本实用新型的目的在于提供一种轮胎回收裂解系统,旨在解决现有轮胎裂解成本较高的技术问题。

5.本实用新型采用如下技术方案:

6.所述轮胎回收裂解系统包括顺次连接的燃烧器、热风设备、连续裂解器,还包括供油子系统、供气子系统以及回热风机,所述供油子系统、供气子系统均连接至所述燃烧器,所述连续裂解器包括筒体、前封头和后封头,其中前封头连接有螺旋进料机,后封头设有出料机构和油气出口,所述连续裂解器顶部还设有烟气出口,所述烟气出口连接至回热风机的进风口,所述回热风机的出风口一路连接至所述热风设备,另一路连接外排管道。

7.进一步的,所述筒体和后封头顶部均设置所述烟气出口,每个烟气出口上都设置有烟气阀门,所述烟气阀门汇总后连接至所述回热风机的进风口。

8.进一步的,所述外排管道上设置有排烟调节阀,所述回热风机与热风设备之间的管道上设置有回热调节阀。

9.进一步的,所述热风设备与回热风机之间的管道上,热风设备与连续裂解器之间的管道上均设置有耐高温的伸缩节。

10.进一步的,所述供油子系统包括燃料油罐,所述燃料油罐底部有废油排出口,所述燃料油罐的出油口有送油管道,所述送油管道上有出油开关阀,所述送油管道通过进油管路连接至所述燃烧器的进油口,同时所述燃烧器的回油口也连接至所述送油管道。

11.进一步的,所述供气子系统包括进气控制阀和气体稳压装置,所述进气控制阀和气体稳压装置之间连接有并联的两个调气阀。

12.本实用新型的有益效果是:本实用新型轮胎块物料通过螺旋进料机均匀给料进入连续裂解器,首先通过燃油供热,热风设备混风后的烟气,进入裂解器烟箱,使轮胎块受热裂解产生油气;烟气放热后,绝大部分经回热风机送回热风设备循环利用,少量的烟气经烟气净化系统处理后达标排放,本系统采用了采用烟气循环利用方式,提高热量利用效率;另外,裂解产生的油气经过分离净化后可作为供气子系统气源,也送入燃烧器燃烧,当裂解所得可燃气产气量满足供热需要量时,将燃烧器由燃油状态切换至燃气状态,可断开供油;因此本系统裂解得到的可燃气用于供热,供热系统采用余热循环利用方式,大大节省了能源

消耗,降低了生产线运行成本,生产线所产生的烟气,经烟气净化系统净化后达标排放,在消除污染的同时得到高质量的燃油。本系统设计合理,技术设备可靠,具有很好的环保效益,社会效益和经济效益。

附图说明

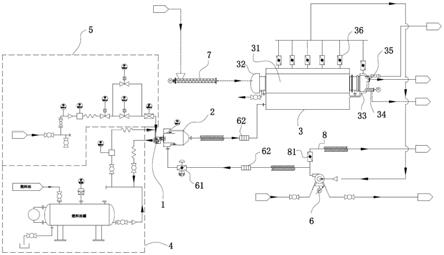

13.图1是本实用新型实施例提供的轮胎回收裂解系统的结构图;

14.图2是供油子系统、供气子系统的结构图。

具体实施方式

15.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

16.为了说明本实用新型所述的技术方案,下面通过具体实施例来进行说明。

17.图1示出了本实用新型实施例提供的轮胎回收裂解系统的结构,为了便于说明仅示出了与本实用新型实施例相关的部分。

18.如图1所示,本实施例提供的轮胎回收裂解系统包括顺次连接的燃烧器1、热风设备2、连续裂解器3,还包括供油子系统4、供气子系统5以及回热风机6,所述供油子系统4、供气子系统5均连接至所述燃烧器1,所述连续裂解器3包括筒体31、前封头32和后封头33,其中前封32头连接有螺旋进料机7,后封头32设有出料机构34和油气出口35,所述连续裂解器顶部还设有烟气出口,所述烟气出口连接至回热风机的进风口6,所述回热风机6的出风口一路连接至所述热风设备2,另一路连接外排管道8。

19.系统初始启动时,由供油子系统提供燃料,具体的,输出燃油至燃烧器,燃油在燃烧器中燃烧形成热烟气进入热风设备,可调节热风设备的出风温度,是的烟气进入连续裂解器时具有足够温度。在供热前,通过螺旋进料机将轮胎块连续送入裂解器,将热量传导至废轮胎块,进行常压裂解裂化反应,使其受热裂解产生油气;通过油气出口输出的裂解油气后续的分油冷却器冷却后,得到燃料油与少量可燃气(净化后系统自用);裂解后所得固体产物通过出料机构输出,然后冷却至安全温度后,经磁选分离,将固体产物中的粗炭黑输送至指定位置,钢丝作为废钢回收。

20.烟气放热后,绝大部分热量经回热风机送回热风设备循环利用,少量的烟气通过外排管道输出至烟气净化系统处理后达标排放。本系统结构采用烟气循环利用工艺,能够达到节能减排的功能。

21.由于轮胎在裂解时会产生油气,油气分离后可得到可燃气体,将可燃气体存储后通过供气子系统向燃烧器提供燃料。投料生产后,如果裂解分离所得可燃气的产气量满足供热需要量时,可将燃烧器由燃油状态切换至燃气状态。这样就无须提供燃油,可自形成供热循环系统,能够明显降低燃油使用量,降低工艺成本。

22.为了方便裂解器内的烟气快速循环排出,所述筒体和后封头顶部均设置所述烟气出口,每个烟气出口上都设置有烟气阀门36,通过烟气阀门控制各位置开度,所述烟气阀门汇总后连接至所述回热风机的进风口。由于烟气会分布于整个裂解器内部,如果只设置一处烟气出口,使得烟气无法快速排出,影响回热效率。

23.另外,图示中所述外排管道8上设置有排烟调节阀81,以调整外排烟气量,所述回热风机6与热风设备2之间的管道上设置有回热调节阀61,以调整回热烟气量。通过这两个阀门可调整回热和外排烟气的比例,使得工作在最合适状态。

24.进一步作为优选结构,所述热风设备2与回热风机6之间的管道上,热风设备2与连续裂解器3之间的管道上均设置有耐高温的伸缩节62。由于回热烟气管道以及送热烟气管道长期处于高温环境下,容易造成脱节,造成泄漏,因此本实施例将两处的烟气管道加入耐高温的伸缩节,保证适当的伸缩量,避免造成气体泄漏。

25.作为所述供油子系统的一种具体结构,如图2所示,包括燃料油罐41,所述燃料油罐41底部有废油排出口42,所述燃料油罐41的出油口有送油管道43,所述送油管道43上有出油开关阀44,所述送油管道43通过进油管路连接至所述燃烧器1的进油口,同时所述燃烧器1的回油口也连接至所述送油管道43。本结构中,出油开关阀控制出油开启和关闭。由于在投料一定时间后,会有可燃气体供给,因此需要调低燃油供油量,由于燃油是被抽入燃烧机,如果抽入过量,会将多余的燃油排出至送油管道,以供循环抽入,这样可以实现调整燃油供油量目的。

26.作为所述供气子系统5的一种具体结构,包括进气控制阀51和气体稳压装置52,所述进气控制阀51和气体稳压装置52之间连接有并联的两个调气阀53。如果是供气模式,燃烧器在供气燃烧过程中,由于供气量不稳定,会导致与空气配比不稳定,引起不完全燃烧,本结构在燃烧器前端加入气体稳压装置,保证可燃气稳定供给。另外通过两个调气阀控制进行开度控制,能更好控制进气量。

27.综上,本实用新型通过螺旋进料机将废轮胎块连续送入裂解器,在吸收足够热量的条件下,完成物料的低温裂解裂化反应,转化为气态(油气)和固态产物;并实现连续进料、连续出油气和连续排出固体;同时分离的可燃气体反向为生产线提供热量,进而减少燃油使用量,另外供热系统采用余热循环利用方式,大大节省了能源消耗,降低了生产线运行成本。

28.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。