1.本实用新型涉及石油化工领域,具体涉及一种促使汽油组分优化分布的汽油加氢装置。

背景技术:

2.就目前的汽油加氢装置而言,其工艺技术采用设置前驱全组分反应器清除结焦前驱体二烯烃,烯烃异构化后,通过轻汽油分馏塔切割轻重汽油,轻汽油硫含量低于10ppm直接外送,中重汽油通过预分馏塔分离重汽油进入hds系统进行加氢脱硫,轻重汽油混合后作为产品出装置。现有技术预分馏塔重汽油组分中有部分轻组分进入hds系统参与加氢反应,造成此部分含有低碳烯烃的高辛烷值组分辛烷值损耗,且增加了装置氢气消耗和加热能耗,成本偏高,影响装置总体的经济效益。

技术实现要素:

3.为克服现有技术的缺陷,本实用新型提供一种促使汽油组分优化分布的汽油加氢装置,其技术方案是:包括原料油缓冲罐、换热器、shu加氢反应器、轻汽油分馏塔、分馏回流罐、分馏回流泵、预分馏塔、预分馏回流罐、预分馏回流泵、hds一段加氢反应器、hds一段加热炉、hds一段高压分离器、hds一段稳定塔、一段回流罐、一段回流泵、hds二段进料缓冲罐、hds二段加氢反应器、hds二段加热炉、hds二段精制反应器、hds二段热高压分离器、hds二段冷高压分离器、hds二段稳定塔、二段回流罐、二段回流泵、催化汽油进料管线、汽油转运主管线、轻汽油外送管线、中汽油外送管线、精制油外送管线、分馏回流循环管线、预分馏回流循环管线、一段回流循环管线、二段回流循环管线、轻汽油控制阀及中汽油控制阀;所述催化汽油进料管线连接原料油缓冲罐进油口;所述精制油外送管线连接hds二段稳定塔底部出油口;所述汽油转运主管线的首端连接原料油缓冲罐出油口,尾端连接hds二段稳定塔进油口,线路上依次串联换热器、shu加氢反应器、轻汽油分馏塔、预分馏塔、hds一段加氢反应器、hds一段加热炉、hds一段高压分离器、hds一段稳定塔、hds二段进料缓冲罐、hds二段加氢反应器、hds二段加热炉、hds二段精制反应器、hds二段热高压分离器及hds二段冷高压分离器;所述hds二段热高压分离器底部设置出液支线且连接于hds二段冷高压分离器和hds二段稳定塔之间的汽油转运主管线上;所述分馏回流循环管线的两端连接轻汽油分馏塔顶部,线路上依次串联分馏回流罐及分馏回流泵;所述预分馏回流循环管线的两端连接预分馏塔顶部,线路上依次串联预分馏回流罐及预分馏回流泵;所述一段回流循环管线的两端连接hds一段稳定塔顶部,线路上依次串联一段回流罐及一段回流泵;所述二段回流循环管线的两端连接hds二段稳定塔顶部,线路上依次串联二段回流罐及二段回流泵;所述轻汽油外送管线连接轻汽油分馏塔上部,线路上安装轻汽油控制阀;所述中汽油外送管线的一端连接预分馏回流循环管线,另一端连接轻汽油外送管线,线路上安装中汽油控制阀。

4.所述中汽油控制阀包括依次串联的中汽油首端控制阀及中汽油尾端控制阀。

5.所述预分馏回流循环管线向hds一段稳定塔和hds二段进料缓冲罐之间的汽油转

运主管线上引出一条异常中汽油应急管线。

6.所述异常中汽油应急管线上设有应急控制阀。

7.所述应急控制阀包括依次串联的首端应急控制阀及尾端应急控制阀。

8.所述预分馏回流循环管线连接汽油总硫在线分析仪。

9.所述轻汽油分馏塔底部、预分馏塔底部均设有3.5mpa蒸汽重沸器。

10.所述预分馏塔与hds一段加氢反应器之间的汽油转运主管线、hds二段进料缓冲罐与hds二段加氢反应器之间的汽油转运主管线均装有增压泵。

11.与现有技术相比,本实用新型主要具有如下显著优势:

12.1.通过对预分馏塔产生的合格中汽油进行分割并外送,避免这部分含有低碳烯烃的高辛烷值组分参与后续加氢反应,大大降低了中汽油因重复参与加氢脱硫造成的辛烷值损失。根据生产实践,仅此项措施的实行就使辛烷值损失由原来的2.2降为2.0,降低0.2个点;随市场原油价格的变化,会给汽油产品油带来可观的经济效益。

13.2.由于加氢重汽油的减少而明显降低氢气耗量(新氢消耗约降低180nm

³

/h)及热能耗量,综合成本大幅节约,具有显著的经济效益。

14.3.结构布局合理,方便切换操作,当出现中汽油含硫量异常可通过应急管线引入后续处理程序,确保万无一失。

15.4.通过采用hds两段加氢反应、hds精制反应、hds两段高压分离及稳定等系列技术措施,使预分馏塔出来的重汽油逐步转变为精制油,提高汽油整体品质。根据生产实践,精制油与轻汽油、中汽油混合形成的合格产品含硫量均在在12ppm以下。

附图说明

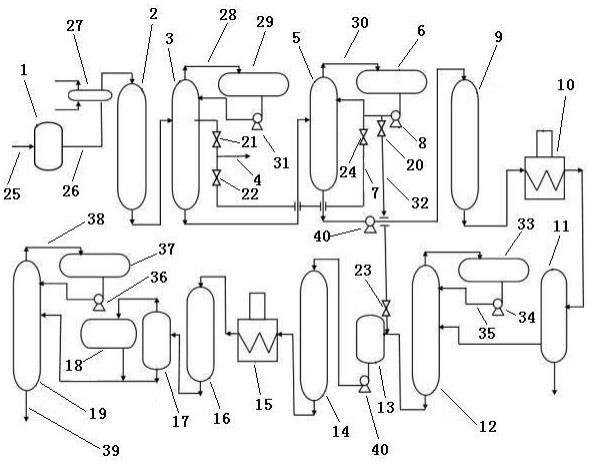

16.图1为本实用新型结构布局及基本流程示意图;

17.图中:1

‑

原料油缓冲罐,2

‑

shu加氢反应器,3

‑

轻汽油分馏塔,4

‑

轻汽油外送管线,5

‑

预分馏塔,6

‑

预分馏回流罐,7

‑

中汽油外送管线,8

‑

预分馏回流泵,9

‑

hds一段加氢反应器,10

‑

hds一段加热炉,11

‑

hds一段高压分离器,12

‑

hds一段稳定塔,13

‑

hds二段进料缓冲罐,14

‑

hds二段加氢反应器,15

‑

hds二段加热炉,16

‑

hds二段精制反应器,17

‑

hds二段热高压分离器,18

‑

hds二段冷高压分离器,19

‑

hds二段稳定塔,20

‑

首端应急控制阀,21

‑

轻汽油控制阀,22

‑

中汽油尾端控制阀,23

‑

尾端应急控制阀,24

‑

中汽油首端控制阀,25

‑

催化汽油进料管线,26

‑

汽油转运主管线,27

‑

换热器,28

‑

分馏回流循环管线,29

‑

分馏回流罐,30

‑

预分馏回流循环管线,31

‑

分馏回流泵,32

‑

异常中汽油应急管线,33

‑

一段回流罐,34

‑

一段回流泵,35

‑

一段回流循环管线,36

‑

二段回流泵,37

‑

二段回流罐,38

‑

二段回流循环管线,39

‑

精制油外送管线,40

‑

增压泵。

具体实施方式

18.下面结合实施例及附图对本实用新型进行详细描述。

19.实施例1

20.参见图1。一种促使汽油组分优化分布的汽油加氢装置,包括原料油缓冲罐1、换热器27、shu加氢反应器2、轻汽油分馏塔3、分馏回流罐29、分馏回流泵31、预分馏塔5、预分馏回流罐6、预分馏回流泵8、hds一段加氢反应器9、hds一段加热炉10、hds一段高压分离器11、

hds一段稳定塔12、一段回流罐33、一段回流泵34、hds二段进料缓冲罐13、hds二段加氢反应器14、hds二段加热炉15、hds二段精制反应器16、hds二段热高压分离器17、hds二段冷高压分离器18、hds二段稳定塔19、二段回流罐37、二段回流泵36、催化汽油进料管线25、汽油转运主管线26、轻汽油外送管线4、中汽油外送管线7、精制油外送管线39、分馏回流循环管线28、预分馏回流循环管线30、一段回流循环管线35、二段回流循环管线38、轻汽油控制阀21及中汽油控制阀。催化汽油进料管线25连接原料油缓冲罐1进油口。精制油外送管线39连接hds二段稳定塔19底部出油口。汽油转运主管线26的首端连接原料油缓冲罐1出油口,尾端连接hds二段稳定塔19进油口,线路上依次串联换热器27、shu加氢反应器2、轻汽油分馏塔3、预分馏塔5、hds一段加氢反应器9、hds一段加热炉10、hds一段高压分离器11、hds一段稳定塔12、hds二段进料缓冲罐13、hds二段加氢反应器14、hds二段加热炉15、hds二段精制反应器16、hds二段热高压分离器17及hds二段冷高压分离器18。hds二段热高压分离器17底部设置出液支线且连接于hds二段冷高压分离器18和hds二段稳定塔19之间的汽油转运主管线26上。分馏回流循环管线28的两端连接轻汽油分馏塔3顶部,线路上依次串联分馏回流罐29及分馏回流泵31。预分馏回流循环管线30的两端连接预分馏塔5顶部,线路上依次串联预分馏回流罐6及预分馏回流泵8。一段回流循环管线35的两端连接hds一段稳定塔12顶部,线路上依次串联一段回流罐33及一段回流泵34。二段回流循环管线38的两端连接hds二段稳定塔19顶部,线路上依次串联二段回流罐37及二段回流泵36。轻汽油外送管线4连接轻汽油分馏塔3上部,线路上安装轻汽油控制阀21。中汽油外送管线7的一端连接预分馏回流循环管线30,另一端连接轻汽油外送管线4,线路上安装中汽油控制阀。

21.实施例2

22.参见图1。一种促使汽油组分优化分布的汽油加氢装置,在实施例1记载的技术方案基础上,中汽油控制阀包括依次串联的中汽油首端控制阀24及中汽油尾端控制阀22,以方便在中汽油外送管线7两端就近控制。

23.实施例3

24.参见图1。一种促使汽油组分优化分布的汽油加氢装置,在实施例1记载的技术方案基础上,预分馏回流循环管线30向hds一段稳定塔12和hds二段进料缓冲罐13之间的汽油转运主管线26上引出一条异常中汽油应急管线32,且在异常中汽油应急管线32上设有依次串联的首端应急控制阀20及尾端应急控制阀23,以方便在异常中汽油应急管线32两端就近控制。

25.实施例4

26.参见图1。一种促使汽油组分优化分布的汽油加氢装置,在实施例1记载的技术方案基础上,预分馏回流循环管线30连接汽油总硫在线分析仪,以便准确地掌握中汽油含硫量的实时动态,以判断中汽油是否合格,为制定中汽油合理走向提供可靠依据。

27.实施例5

28.参见图1。一种促使汽油组分优化分布的汽油加氢装置,在实施例1记载的技术方案基础上,轻汽油分馏塔3底部、预分馏塔底部5均设有3.5mpa蒸汽重沸器,以确保热源充足和稳定。

29.实施例6

30.参见图1。一种促使汽油组分优化分布的汽油加氢装置,在实施例1记载的技术方

案基础上,预分馏塔3与hds一段加氢反应器9之间的汽油转运主管线26、hds二段进料缓冲罐13与hds二段加氢反应器14之间的汽油转运主管线26均装有增压泵40,以保证汽油转运过程中的足够压力。

31.现将本实用新型的基本工艺原理简介如下:

32.催化汽油自催化稳定装置进入原料油缓冲罐1,经过多级泵提压且进行热交换和中压蒸汽加热至一定反应温度进入shu加氢反应器2,在选择性催化剂hr845s作用下,进行二烯烃的加成反应,并伴随烯烃异构化、轻的硫化物转化为重的硫化物,轻硫醇转化为重硫醇等一系列反应,其目的是减少烯烃饱和前提下,除去结焦前驱体二烯烃,并将轻组分中的硫尽可能转移到重组分中,保证后续轻汽油产品质量合格。shu加氢反应器2设有3.5mpa蒸汽加热器,维持反应器正常反应温度参与二烯烃脱除及烯烃异构化,保证轻硫醇及硫化物尽量转移至重组分之中,减少轻组分中噻吩、呋喃等较难脱除硫化物的存在,为后续轻汽油直接分离外送硫含量达标奠定基础。shu加氢反应器2的反应产物经过换热后自压至轻汽油分馏塔3,塔底热源采用中压蒸汽加热,原料油进行初次分馏,经35、36层塔盘处采出硫含量小于10ppm的合格轻汽油组分作为产品由轻汽油外送管线4外送。轻汽油分馏塔3底液进入预分馏塔5中进一步进行分馏操作,塔顶气经预分馏塔顶空冷器及水冷器冷凝后进入预分馏塔顶回流罐6;正常情况下,预分馏塔顶无气相产品,液相产品经预分馏回流泵8升压后,一部分作为回流液返塔,另一部分硫含量小于于20ppm的合格中汽油经中汽油外送管线7送至轻汽油外送管线4,合格中汽油和合格轻汽油二者合并作为产品外送。预分馏塔5底部的重汽油经增压泵40升压后送至hds一段加氢反应器9,经过hds一段加热炉10给反应产物加温后与进料换热,控制反应温度;hds一段加氢反应器9分两个床层,床层间设冷氢箱,在其中发生汽油加氢脱硫的净化反应,反应流出物经空冷及水冷冷却后进入hds一段高压分离器11,进行水、气、油三相分离,油相进入hds一段稳定塔12,汽提脱除hds反应油品中携带的硫化氢及不凝气组分。hds一段稳定塔12的塔底液与进料换热后送至hds二段进料缓冲罐13,经增压泵40升压后送至hds二段加氢反应器14,经过hds二段加热炉15给反应产物加温后与进料换热,控制反应温度,在其中发生汽油加氢脱硫的净化反应;再经过hds二段精制反应器16将油品加氢过程中产生的部分硫醇进行脱除,反应流出物经空冷及水冷冷却后进入hds二段热高压分离器17及hds二段冷高压分离器18,进行水、气、油三相分离,油相进入hds二段稳定塔19,汽提脱除hds反应油品中携带的硫化氢及不凝气组分,塔底精制油作为产品与合格的轻汽油、中汽油进行混合作为合格的产品外送。精制油与轻汽油、中汽油混合形成的合格产品含硫量控制在12ppm以下。正常生产过程中,首端应急控制阀20及尾端应急控制阀23保持常闭状态,中汽油首端控制阀24及中汽油尾端控制阀22保持常开状态;若中汽油组分异常,硫含量大于20ppm时,关闭中汽油首端控制阀24及中汽油尾端控制阀22,打开首端应急控制阀20及尾端应急控制阀23。