1.本发明涉及润滑脂技术领域,尤其涉及一种锂铝基润滑脂及其制备方法。

背景技术:

2.摩擦磨损普遍存在于机械运动中,是导致机械材料失效的原因之一,因此减少摩擦磨损成为延长机械材料使用寿命的关键问题。据统计世界上近一半的能源损失与磨擦有关。除此之外,摩擦磨损还会给生产环节带来隐患,机械零件的失效可能会导致生产安全事故的发生。减小机械运动中的摩擦磨损,一般采用加强机械结构严密性、降低零件表面粗糙度、添加润滑剂等方法实现。添加润滑剂的方法应用广泛且成本低,可以实现在机器运行过程中的润滑效果,润滑剂中的添加剂在磨擦作用中,可以形成自修复膜层,修补因磨擦导致的表面形貌变化,同时润滑剂也起到一定的润滑作用,减少机器运行时零件间的摩擦力,从而减小摩擦磨损。随着工业化的发展,一些零件的工作温度越来越高,需要提供耐高温的润滑脂来适应高温设备的润滑要求。

技术实现要素:

3.本发明的目的在于克服现有技术中的缺陷,提供一种锂铝基润滑脂及其制备方法。

4.为了实现上述发明目的,本发明提供以下技术方案:

5.本发明提供了一种锂铝基润滑脂,由包含下列质量份的原料制备得到:

6.基础油80~90份、氢氧化锂3~6份、硬脂酸8~14份、异丙醇铝1~2份、苯甲酸0.6~0.7份、氧化石墨烯0.25~0.5份、纳米锡0.2~0.4份、偶联剂0.05~0.1份、聚异丁烯3~5份、水2~2.5份。

7.作为优选,所述基础油包含甲基苯基硅油和500sn矿物油;所述甲基苯基硅油和500sn矿物油的质量比为1:2~3。

8.作为优选,所述纳米锡的粒径小于等于500nm,所述偶联剂为kh550、kh560和kh570中的一种或几种。

9.本发明还提供了所述润滑脂的制备方法,包含下列步骤:

10.(1)将氢氧化锂和第一部分硬脂酸混合,得到锂基增稠剂;

11.(2)将异丙醇铝、苯甲酸、剩余硬脂酸、第一部分基础油和水混合,得到铝基油;

12.(3)将氧化石墨烯、纳米锡和偶联剂混合得到改性石墨烯;

13.(4)将锂基增稠剂、铝基油、改性石墨烯、聚异丁烯和剩余基础油混合即得所述润滑脂。

14.作为优选,所述步骤(1)中第一部分硬脂酸的质量为全部硬脂酸质量的60~70%;

15.所述步骤(1)中混合的方式为搅拌,所述搅拌的转速为80~100rpm,所述搅拌的时间为1~1.5h,所述搅拌的温度为150~180℃。

16.作为优选,所述步骤(2)中第一部分基础油的质量为全部基础油质量的40~50%。

17.作为优选,所述步骤(2)中混合的方式为将异丙醇铝、苯甲酸、剩余硬脂酸、第一部分基础油初次搅拌后加入水进行二次搅拌;

18.所述初次搅拌的目标温度为80~90℃,所述初次搅拌的时间为2~3h,所述初次搅拌的速率为80~100rpm;

19.所述二次搅拌的目标温度为150~160℃,所述二次搅拌的时间为3~4h,由所述初次搅拌目标温度升温至二次搅拌目标温度的升温速率为3~5℃/min,所述二次搅拌的速率为110~130rpm。

20.作为优选,所述步骤(3)中混合的方式为超声,所述超声的温度为40~50℃,所述超声的时间为1~1.5h,所述超声的频率大于等于25khz。

21.作为优选,所述步骤(4)中混合的方式为顺次进行的搅拌和研磨;

22.所述搅拌的转速为80~100rpm,所述搅拌的目标温度为200~220℃,所述搅拌的升温速率为5~8℃/min,升温至目标温度后的搅拌时间为60~80min。

23.作为优选,所述研磨的转速为10000~15000rpm,所述研磨的循环次数为2~4次,所述研磨的磨间距为0.15~0.30mm。

24.本发明提供了一种锂铝基润滑脂,包含基础油、氢氧化锂、硬脂酸、异丙醇铝、苯甲酸、氧化石墨烯、纳米锡、偶联剂、聚异丁烯和水。本发明采用氢氧化锂和硬脂酸混合制备得到了锂基增稠剂,将异丙醇铝、苯甲酸、剩余硬脂酸混合制备得到了铝基增稠剂,在此基础上引入了氧化石墨烯、纳米锡和偶联剂,将纳米锡和氧化石墨烯表面的羟基结合,牢固的生长在氧化石墨烯的片层中间和表面。不同的增稠剂和改性石墨烯的复配使用,不仅可以使润滑脂的使用范围更广,而且高温自修复性能得到了提升。在机械摩擦时,改性石墨烯的润滑性可以减少机械受损,抵抗高负荷下的摩擦力,对摩擦表面起到保护作用;纳米锡在剪切作用下塑性移动,变形成膜,修复磨损中产生的裂纹并且起到润滑效果。本发明提供的润滑脂具有优良的高温耐磨性能,可以极大降低摩擦损耗。

具体实施方式

25.本发明提供了一种锂铝基润滑脂,由包含下列质量份的原料制备得到:

26.基础油80~90份、氢氧化锂3~6份、硬脂酸8~14份、异丙醇铝1~2份、苯甲酸0.6~0.7份、氧化石墨烯0.25~0.5份、纳米锡0.2~0.4份、偶联剂0.05~0.1份、聚异丁烯3~5份、水2~2.5份。

27.在本发明中,所述基础油为80~90份,优选为82~88份,更优选为84~86份。

28.在本发明中,所述基础油优选包含甲基苯基硅油和500sn矿物油;所述甲基苯基硅油和500sn矿物油的质量比优选为1:2~3,进一步优选为1:2.2~2.8,更优选为1:2.4~2.6。

29.在本发明中,所述氢氧化锂为3~6份,优选为4~5份,更优选为4.4~4.6份。

30.在本发明中,所述硬脂酸为8~14份,优选为9~13份,更优选为10~12份。

31.在本发明中,所述异丙醇铝为1~2份,优选为1.2~1.8份,更优选为1.4~1.6份。

32.在本发明中,所述苯甲酸为0.6~0.7份,优选为0.62~0.68份,更优选为0.64~0.66份。

33.在本发明中,所述氧化石墨烯为0.25~0.5份,优选为0.3~0.45份,更优选为0.35

~0.4份。

34.在本发明中,所述纳米锡为0.2~0.4份,优选为0.25~0.35份,更优选为0.28~0.32份。

35.在本发明中,所述偶联剂为0.05~0.1份,优选为0.06~0.09份,更优选为0.07~0.08份。

36.在本发明中,改性石墨烯的润滑性可以减少机械受损,纳米锡在剪切作用下塑性移动,变形成膜,修复磨损中产生的裂纹并且起到润滑效果

37.在本发明中,所述纳米锡的粒径优选小于等于500nm,进一步优选小于等于400nm,更优选小于等于300nm;所述偶联剂优选为kh550、kh560和kh570中的一种或几种;当所述偶联剂为kh550、kh560和kh570中的两种或多种时,各组分的质量优选相等。

38.在本发明中,所述聚异丁烯为3~5份,优选为3.5~4.5份,更优选为3.8~4.2份。

39.在本发明中,聚异丁烯添加进润滑脂中,可以提高润滑脂的粘度和抗剪切能力,延长润滑脂的使用寿命。

40.在本发明中,所述水为2~2.5份,优选为2.1~2.4份,更优选为2.2~2.3份。

41.本发明还提供了所述润滑脂的制备方法,包含下列步骤:

42.(1)将氢氧化锂和第一部分硬脂酸混合,得到锂基增稠剂;

43.(2)将异丙醇铝、苯甲酸、剩余硬脂酸、第一部分基础油和水混合,得到铝基油;

44.(3)将氧化石墨烯、纳米锡和偶联剂混合得到改性石墨烯;

45.(4)将锂基增稠剂、铝基油、改性石墨烯、聚异丁烯和剩余基础油混合即得所述润滑脂。

46.在本发明中,所述步骤(1)中第一部分硬脂酸的质量优选为全部硬脂酸质量的60~70%,进一步优选为62~68%,更优选为64~66%。

47.在本发明中,所述步骤(1)中混合的方式优选为搅拌,所述搅拌的转速优选为80~100rpm,进一步优选为85~95rpm,更优选为88~92rpm;所述搅拌的时间优选为1~1.5h,进一步优选为1.1~1.4h,更优选为1.2~1.3h;所述搅拌的温度优选为150~180℃,进一步优选为160~170℃,更优选为164~166℃。

48.在本发明中,所述步骤(2)中第一部分基础油的质量优选为全部基础油质量的40~50%,进一步优选为42~48%,更优选为44~46%。

49.在本发明中,所述步骤(2)中混合的方式优选为将异丙醇铝、苯甲酸、剩余硬脂酸、第一部分基础油初次搅拌后加入水进行二次搅拌。

50.在本发明中,所述初次搅拌的目标温度优选为80~90℃,进一步优选为82~88℃,更优选为84~86℃;所述初次搅拌的时间优选为2~3h,进一步优选为2.2~2.8h,更优选为2.4~2.6h;所述初次搅拌的速率优选为80~100rpm,进一步优选为84~96rpm,更优选为88~92rpm。

51.在本发明中,所述二次搅拌的目标温度优选为150~160℃,进一步优选为152~158℃,更优选为154~156℃;所述二次搅拌的时间优选为3~4h,进一步优选为3.2~3.8h,更优选为3.4~3.6h;由所述初次搅拌目标温度升温至二次搅拌目标温度的升温速率优选为3~5℃/min,进一步优选为3.5~4.5℃/min,更优选为3.8~4.2℃/min;所述二次搅拌的速率优选为110~130rpm,进一步优选为114~126rpm,更优选为118~122rpm。

52.在本发明中,所述步骤(3)中混合的方式优选为超声,所述超声的温度优选为40~50℃,进一步优选为42~48℃,更优选为44~46℃;所述超声的时间优选为1~1.5h,进一步优选为1.1~1.4h,更优选为1.2~1.3h;所述超声的频率优选大于等于25khz,进一步优选大于等于28khz,更优选大于等于32khz。

53.在本发明中,所述步骤(4)中混合的方式优选为顺次进行的搅拌和研磨。

54.在本发明中,所述搅拌的转速优选为80~100rpm,进一步优选为85~95rpm,更优选为88~92rpm;所述搅拌的目标温度优选为200~220℃,进一步优选为205~215℃,更优选为208~212℃;所述搅拌的升温速率优选为5~8℃/min,进一步优选为5.5~7.5℃/min,更优选为6~7℃/min;升温至目标温度后的搅拌时间优选为60~80min,进一步优选为65~75min,更优选为68~72min。

55.在本发明中,所述研磨的转速优选为10000~15000rpm,进一步优选为11000~14000rpm,更优选为12000~13000rpm;所述研磨的循环次数优选为2~4次,更优选为3次;所述研磨的磨间距优选为0.15~0.30mm,进一步优选为0.2~0.25mm,更优选为0.22~0.23mm。

56.下面结合实施例对本发明提供的技术方案进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

57.实施例1

58.称取85份基础油、4.5份氢氧化锂、11份硬脂酸、1.5份异丙醇铝、0.65份苯甲酸、0.35份氧化石墨烯、0.3份纳米锡、0.08份偶联剂、4份聚异丁烯和2.3份水。

59.其中,基础油中甲基苯基硅油和500sn矿物油的质量比为1:2.5,纳米锡的粒径为400nm,偶联剂为kh550。

60.将氢氧化锂和7.15份的硬脂酸混合,在165℃、90rpm转速下搅拌1.3h得到锂基增稠剂;将异丙醇铝、苯甲酸、剩余硬脂酸、38.25份基础油和水混合,以90rpm的速率在85℃下搅拌2.5h完成初次搅拌,然后以4℃/min速率升温至155℃,以120rpm速率搅拌3.5h完成二次搅拌得到铝基油;将氧化石墨烯、纳米锡和kh550混合,在45℃下以30khz的频率超声1.3h得到改性石墨烯;将锂基增稠剂、铝基油、改性石墨烯、聚异丁烯和剩余基础油混合,以6℃/min的升温速率升温至210℃后,控制搅拌速率为90rpm搅拌70min,搅拌结束后,控制转速为12000rpm、磨间距为0.23mm,研磨3次即得润滑脂。

61.将本实施例制备得到的润滑脂进行性能测试,结果记录在表1中。

62.实施例2

63.称取80份基础油、6份氢氧化锂、8份硬脂酸、2份异丙醇铝、0.6份苯甲酸、0.5份氧化石墨烯、0.2份纳米锡、0.1份偶联剂、3份聚异丁烯和2.5份水。

64.其中,基础油中甲基苯基硅油和500sn矿物油的质量比为1:2,纳米锡的粒径为500nm,偶联剂为kh560。

65.将氢氧化锂和4.8份的硬脂酸混合,在150℃、80rpm转速下搅拌1.5h得到锂基增稠剂;将异丙醇铝、苯甲酸、剩余硬脂酸、40份基础油和水混合,以80rpm的速率在80℃下搅拌3h完成初次搅拌,然后以3℃/min速率升温至160℃,以110rpm速率搅拌3h完成二次搅拌得到铝基油;将氧化石墨烯、纳米锡和kh560混合,在40℃下以25khz的频率超声1h得到改性石墨烯;将锂基增稠剂、铝基油、改性石墨烯、聚异丁烯和剩余基础油混合,以5℃/min的升温

速率升温至200℃后,控制搅拌速率为80rpm搅拌60min,搅拌结束后,控制转速为10000rpm、磨间距为0.15mm,研磨2次即得润滑脂。

66.将本实施例制备得到的润滑脂进行性能测试,结果记录在表1中。

67.实施例3

68.称取90份基础油、3份氢氧化锂、14份硬脂酸、1份异丙醇铝、0.7份苯甲酸、0.25份氧化石墨烯、0.4份纳米锡、0.05份偶联剂、5份聚异丁烯和2份水。

69.其中,基础油中甲基苯基硅油和500sn矿物油的质量比为1:3,纳米锡的粒径为300nm,偶联剂为kh570。

70.将氢氧化锂和9.8份的硬脂酸混合,在180℃、100rpm转速下搅拌1h得到锂基增稠剂;将异丙醇铝、苯甲酸、剩余硬脂酸、36份基础油和水混合,以100rpm的速率在90℃下搅拌2h完成初次搅拌,然后以4℃/min速率升温至150℃,以130rpm速率搅拌4h完成二次搅拌得到铝基油;将氧化石墨烯、纳米锡和kh570混合,在50℃下以35khz的频率超声1.5h得到改性石墨烯;将锂基增稠剂、铝基油、改性石墨烯、聚异丁烯和剩余基础油混合,以8℃/min的升温速率升温至220℃后,控制搅拌速率为100rpm搅拌80min,搅拌结束后,控制转速为15000rpm、磨间距为0.3mm,研磨4次即得润滑脂。

71.将本实施例制备得到的润滑脂进行性能测试,结果记录在表1中。

72.对比例1

73.本对比例和实施例1的区别在于,基础油中甲基苯基硅油和500sn矿物油的质量比为1:4,其余工艺参数不变。

74.将制备得到的润滑脂进行性能测试,结果记录在表1中。

75.对比例2

76.本对比例和实施例1的区别在于,氢氧化锂的用量增加到10份,其余工艺参数不变。

77.将制备得到的润滑脂进行性能测试,结果记录在表1中。

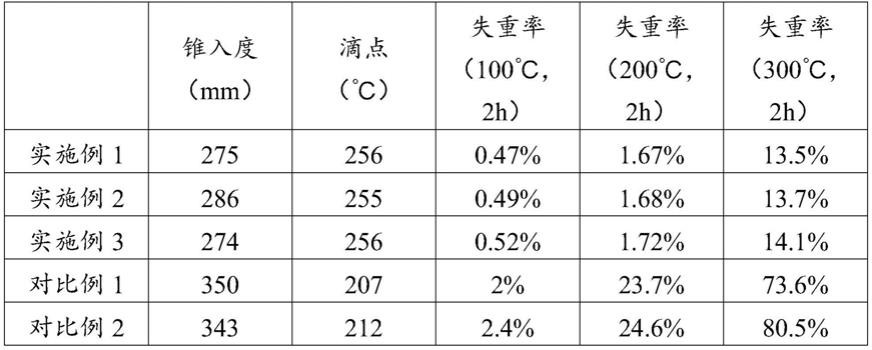

78.表1性能测试结果

[0079][0080]

由以上实施例可知,本发明提供了一种锂铝基润滑脂。在基础油中引入锂基增稠剂、铝基增稠剂和改性石墨烯,有效的提高了润滑脂的摩擦性能。根据实施例可以看出,本发明提供的润滑脂,在300℃、2h的测试下,失重率为13.5%,具有优异的高温润滑性能,不会因为温度过高而产生失效情况。从对比例中可以看出,基础油的配比会影响的润滑脂的

性能,这是因为加入矿物油过多后,会导致润滑脂的粘度降低,不利于对机械间的保护;氢氧化锂的大量加入,会导致部分氢氧化锂成为锂基增稠剂,多余的氢氧化锂成为润滑脂中的异物破坏体系的稳定性。

[0081]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。