1.本实用新型涉及高炉煤气净化脱硫技术领域,具体涉及一种活性炭一体化高炉煤气精脱硫综合反应治理装置。

背景技术:

2.高炉煤气是高炉冶炼过程中副产的一种可燃气体,除用于自身系统热风炉使用外,还有大量富余可供给炼钢、轧钢、焦化、烧结等下游用户作燃料使用。高炉煤气中含有少量有机硫(大部分是cos,含有微量的cs2)及h2s,燃烧后有机硫和无机硫都转变成so2随烟气一起排入大气。高炉煤气下游用户多且分散,若采用末端治理技术,势必会造成投资大、日常运行管理难度大及脱硫副产物难以处理等问题,《钢铁企业超低排放改造技术指南》中明确提出,加强源头控制,实现大气污染物的源头削减,因此钢铁企业应对高炉煤气进行脱硫治理。

3.高炉煤气中硫含量约100mg/nm3(以h2s计),而钢铁行业超低排放要求烟气中so2浓度小于35mg/nm3(以h2s计,硫含量应小于20mg/nm3),采用一般的脱硫方法脱硫精度难以达到要求,因此要对高炉煤气进行精脱硫。

4.高炉煤气精脱硫是近两年根据市场需求开发的新技术,目前已投用和在建装置数量屈指可数,大多数技术处于开发和论证阶段。已投用装置采用的工艺技术为:经布袋除尘的高炉煤气先进入水解转化塔,将高炉煤气中的有机硫转化成硫化氢,再经余压透平发电后采用湿法碱洗脱除硫化氢。但该技术存在有机硫水解转化塔阻力大、运行费用高、湿法脱硫有废水产生、操作复杂等缺点。

技术实现要素:

5.为解决现有技术中存在的不足,本实用新型提供一种活性炭一体化高炉煤气精脱硫综合反应治理装置,可实现精脱硫,即达到烟气中so2超低排放的要求,系统压降小、运行稳定可靠、工艺设备及控制简单、占地小。

6.本实用新型为解决其技术问题所采用的技术方案是:一种活性炭一体化高炉煤气精脱硫综合反应治理装置,包括净化系统以及分别与净化系统连通的高炉煤气管道系统、气体置换系统,还包括与净化系统连通的活性炭输送系统,所述净化系统包括内设高炉煤气气相流动空间及活性炭床层的净化反应器a和净化反应器b,活性炭床层内装填有具有不同表面活性基团的多种活性炭;高炉煤气管道系统包括连接于净化反应器a煤气入口和净化反应器b煤气入口的高炉煤气入口管道,以及连接于净化反应器a煤气出口和净化反应器b煤气出口的高炉煤气出口管道;高炉煤气入口管道上设有分别用于控制净化反应器a、净化反应器b净化前煤气进入的煤气入口切断阀a和煤气入口切断阀b;高炉煤气出口管道上设有分别用于控制净化反应器a、净化反应器b净化后煤气流出的煤气出口切断阀a和煤气出口切断阀b。

7.进一步的,所述活性炭输送系统,包括:

8.若干布料器,连接于净化反应器a顶部的活性炭入口处;

9.进料提升机,通过管道连通于布料器,在进料提升机与布料器之间的连通管道上设有旋转进料阀;

10.辊式卸料器,连接于净化反应器a底部的活性炭出口处;

11.旋转卸料阀,连接于辊式卸料器下方;

12.上述各部件在净化反应器b上的设置方式与在净化反应器a上的设置方式相同。

13.进一步的,所述气体置换系统,包括:

14.吹扫管路,连通于净化反应器a上开设的气体吹扫口,其上设有吹扫阀;

15.放散管路,连通于净化反应器a上开设的放散口,其上设有放散阀;

16.上述各管路在净化反应器b上的设置方式与在净化反应器a上的设置方式相同。

17.进一步的,所述吹扫管路前端分别连通有压缩空气管路和氮气管路。

18.进一步的,在所述布料器的每个出料口处均设有隔绝式插板阀。

19.进一步的,所述活性炭形状为球状、圆柱状、梅花状、粉状中的一种或多种。

20.有益效果:净化反应器底部设置辊式卸料器和旋转卸料阀,保证净化反应器内活性炭连续均匀下料,布料器及隔绝式插板阀的设置,既可以实现按照一定规律向净化反应器内装填活性炭,又能起到密封、防止煤气外泄的作用;净化反应器吹扫口和放散口分别设有吹扫阀和放散阀,实现单台设备独立吹扫和置换;系统压降小、运行稳定可靠、工艺设备及控制简单、占地小。

附图说明

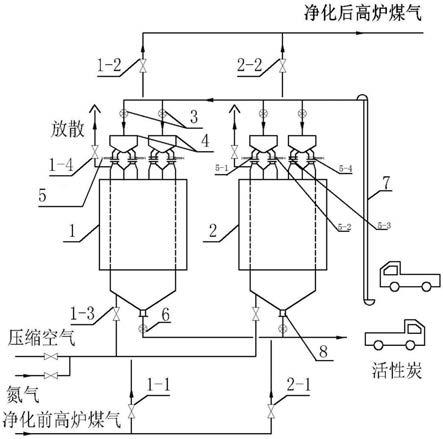

21.图1是本实用新型整体结构示意图;

22.图2是本实用新型侧视图。

23.图中附图标记:1、净化反应器a,2、净化反应器b,1

‑

1、煤气入口切断阀a,1

‑

2、煤气出口切断阀a,1

‑

3、吹扫阀,1

‑

4、放散阀,2

‑

1、煤气入口切断阀b,2

‑

2、煤气出口切断阀b,3、旋转进料阀,4、布料器,5、隔绝式插板阀,5

‑

1、左一隔绝式插板阀,5

‑

2、左二隔绝式插板阀,5

‑

3、右二隔绝式插板阀,5

‑

4、右一隔绝式插板阀,6、旋转卸料阀,7、进料提升机,8、辊式卸料器。

具体实施方式

24.为了使本实用新型的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本实用新型进行详细描述。

25.一种活性炭一体化高炉煤气精脱硫综合反应治理装置,包括净化系统以及分别与净化系统连通的高炉煤气管道系统、活性炭输送系统、气体置换系统。

26.净化系统包括净化反应器a1和净化反应器b2,净化反应器具有煤气入口及出口、活性炭入口及出口、气体吹扫口及放散口,内部结构包括高炉煤气气相流动空间及活性炭床层,活性炭床层内装填有具有不同表面活性基团的多种活性炭,活性炭床层具有一定的结构,可使不同规格的活性炭有规律的排布在净化反应器内。优选的,活性炭形状为球状、圆柱状、梅花状、粉状中的一种或多种,高炉煤气脱除有毒有害物质的过程在活性炭中进行。煤气进入净化反应器后,经过活性炭床层的吸附和催化氧化作用脱除粉尘、羰基硫

(cos)、二硫化碳(cs2)、氯化氢(hcl)、硫化氢(h2s)和二氧化硫(so2),净化后的煤气并入高炉煤气管网。

27.活性炭对前述污染物既有吸附功能,又可通过改性催化氧化前述污染物进而将其从煤气中脱除。催化氧化反应机理如下:

28.a.有机硫在活性炭表面活性基团的催化作用下发生水解反应,生成h2s和co2,其反应式为:cos+h2o=h2s+co2;cs2+h2o=2h2s+co2。

29.b.h2s和o2在活性炭表面活性基团的催化作用下反应,生产单质硫沉积在活性炭发达的微孔中,其反应式为:2h2s+o2=2s+2h2o。

30.c.so2、o2和水在活性炭表面活性基团的催化作用下发生氧化反应生成h2so4吸附在活性炭空隙中,其反应式为:2so2+o2+2h2o=2h2so4。

31.高炉煤气管道系统包括连接于两净化反应器煤气入口的高炉煤气入口管道以及连接于两净化反应器煤气出口的高炉煤气出口管道;高炉煤气入口管道上设有分别用于控制净化反应器a1、净化反应器b2净化前煤气进入的煤气入口切断阀a1

‑

1和煤气入口切断阀b2

‑

1;高炉煤气出口管道上设有分别用于控制净化反应器a1、净化反应器b2净化后煤气流出的煤气出口切断阀a1

‑

2和煤气出口切断阀b2

‑

2,通过煤气进出口切断阀的开关可控制任一净化反应器投入使用或停用。

32.活性炭输送系统主要包括进料提升机7、旋转进料阀3、布料器4、隔绝式插板阀5、旋转卸料阀6、辊式卸料器8;活性炭经进料提升机7输送至净化反应器顶部,由旋转进料阀3控制输送至布料器4;每台净化反应器顶部设两台布料器4,每台布料器4有两个出料口,每个出料口处均设有一隔绝式插板阀5;活性炭在净化反应器内吸附了有毒有害物质后由净化反应器底部辊式卸料器8和旋转出料阀6控制排出,吸附饱和后更换下来的活性炭由汽车运输至烧结用作配料。

33.气体置换系统,用于净化反应器更换活性炭或检维修时进行氮气吹扫和空气置换;包括:连通于净化反应器气体吹扫口的及连通于净化反应器放散口的放散管路,吹扫管路上设有吹扫阀1

‑

3且吹扫管路前端分别连通有压缩空气管路和氮气管路,压缩空气管路上设有压缩空气阀门,氮气管路上设有氮气切断阀,放散管路上设有放散阀1

‑

4。

34.活性炭输送系统可实现净化反应器内活性炭连续进料和出料,净化反应器内活性炭床层既可作固定床,又可作移动床。

35.实施例1

36.活性炭床层使用固定床模式时,净化反应器a1、净化反应器b2一用一备交替使用。打开净化反应器a1的煤气入口切断阀a1

‑

1和煤气出口切断阀a1

‑

2,关闭净化反应器b2的煤气入口切断阀b2

‑

1和煤气出口切断阀b2

‑

2,煤气进入净化反应器a1进行脱除过程,净化反应器b2处于备用状态。

37.优选的,高炉煤气由净化反应器a1一侧煤气入口进入其内,穿过活性炭床层后再由净化反应器a1外部的集气箱收集,汇合后引流至同侧煤气出口,出净化反应器后汇入煤气管网。

38.当煤气出口硫含量超标时,表明净化反应器a1内的活性炭吸附饱和,打开净化反应器b2的煤气入口切断阀b2

‑

1和煤气出口切断阀b2

‑

2,关闭净化反应器a1的煤气入口切断阀a1

‑

1和煤气出口切断阀a1

‑

2,净化反应器b2投入使用并更换净化反应器a1内的活性炭。

39.更换净化反应器内的活性炭前,应先采用氮气将残余的煤气吹扫干净。打开气体置换系统氮气切断阀及位于净化反应器a1前后的吹扫阀1

‑

3和放散阀1

‑

4,开始吹扫,待放散口处检测co含量达标时表明吹扫完成,关闭气体置换系统全部阀门。氮气吹扫完成后,打开净化反应器a1底部旋转卸料阀6,排出活性炭。

40.净化反应器a1内的活性炭排净后,打开进料提升机7及净化反应器a1顶部旋转进料阀3,向净化反应器a1内按规律分步注入新活性炭。打开左一隔绝式插板阀5

‑

1和右一隔绝式插板阀5

‑

4,向净化反应器a1装填活性炭,装料完成后关闭上述两个隔绝式插板阀;打开左二隔绝式插板阀5

‑

2和右二隔绝式插板阀5

‑

3并根据需要更换相应规格的活性炭,装料完成后关闭上述两个隔绝式插板阀,并停止活性炭输送系统全部设备,净化反应器a1进入备用状态。

41.净化反应器b2内活性炭吸附饱和后,将煤气切换至净化反应器a1,按照前述步骤更换净化反应器b2内的活性炭,装置达到连续生产状态。

42.实施例2

43.活性炭床层采用连续移动床模式时,净化反应器不再设置备用,活性炭输送系统需连续运转。

44.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型披露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。