1.本实用新型涉及煤干馏热解技术领域,具体涉及一种煤干燥热风炉。

背景技术:

2.煤炭低温干馏指煤在隔绝空气的低温(500~600℃)条件下的干馏过程,在此温度下,煤受热分解转化为固态的半焦、液态的焦油和水、气态的煤气3种状态的产物。回转干燥炉与回转反应炉是煤炭低温干馏技术的核心装置,煤干燥热风炉内的燃料燃烧为回转干燥炉和回转反应炉提供加热介质。

3.回转干燥炉采用内热式结构,回转干燥炉内的原料煤与煤干燥热风炉出口烟气直接接触,氧含量高的烟气直接用于内热式干燥回转炉会导致在干燥回转炉内发生氧化反应,当反应剧烈时会发生爆炸。

技术实现要素:

4.因此,本实用新型要解决的技术问题在于克服现有技术中的氧含量高的烟气与干燥回转炉内的原料煤直接接触,容易发生爆炸的缺陷,从而提供一种煤干燥热风炉。

5.为了解决上述技术问题,本实用新型提供的一种煤干燥热风炉,包括:燃烧器,具有燃料入口和助燃空气入口;

6.燃烧室,设于所述燃烧器的出口处,所述燃烧器与所述燃烧室之间设有第一隔板,所述第一隔板上设于适于燃料和助燃空气进入的第一通道;

7.第一循环烟气入口,与所述燃烧室连通设置,用于通入回转反应器中排出的第一循环烟气;

8.第二循环烟气入口,与所述燃烧室连通设置,用于通入回转干燥炉中排出的第二循环烟气。

9.作为优选方案,所述燃烧器具有上下间隔第一腔室和第二腔室,所述第一腔室与所述第二腔室之间设有第二隔板;所述第二腔室内设有燃料气管和助燃气管,所述燃料气管连通在所述燃料入口与所述第一通道之间,所述助燃气管连通在所述助燃空气入口与所述第一通道之间。

10.作为优选方案,所述助燃气管同心套设在所述燃料气管外周。

11.作为优选方案,所述燃料气管与所述助燃气管具有同心套设的多组,且均匀分布。

12.作为优选方案,所述燃烧室的出口处连通有混合室,所述混合室上设有第三循环烟气入口,用于通入回转干燥炉中排出的第二循环烟气。

13.作为优选方案,所述第三循环烟气入口具有上下间隔设置的多个。

14.作为优选方案,所述燃烧室的侧壁上设有看火孔和火焰检测器。

15.作为优选方案,所述燃烧室以及所述混合室的侧壁上设有温度计口。

16.本实用新型技术方案,具有如下优点:

17.1.本实用新型提供的煤干燥热风炉,燃料和助燃空气首先通过燃烧器输送至第一

通道处,通过控制助燃空气的通入量,让助燃空气与燃料发生欠氧反应,使得产生的烟气中仍含有未完全燃烧的燃料;第一循环烟气的通入,增加了燃烧室内烟气的产出;未完全燃烧的燃料与第一循环烟气中的氧气进行燃烧,降低了燃烧室内烟气的含氧量;回转干燥炉中排出的第二循环烟气进入燃烧室参与燃烧,未完全燃烧的燃料与第二循环烟气的氧气进行燃烧,在增加烟气的同时进一步降低了烟气的氧含量;并且回转干燥炉中的第二循环烟气的较低,大大降低了燃烧室内的烟气的温度。

18.2.本实用新型提供的煤干燥热风炉,第一腔室与第二腔室分隔设置,使得参与循环后的第一循环烟气从第二通道进入燃烧室,并与燃料和助燃空气燃烧后形成的烟气进行再次燃烧,便于对第一循环烟气的通入量进行控制,使得参与循环后的第一循环烟气能够完全参与反应以对烟气中的氧气进行充分消耗。

19.3.本实用新型提供的煤干燥热风炉,第二循环烟气经第三循环烟气入口进入混合室,与燃烧室内生成的烟气进行混合,对新生成的烟气进行再一次的降温。

20.4.本实用新型提供的煤干燥热风炉,通过温度计口观测烟气的温度,便于控制第二循环烟气的通入量,来实现对新生成的烟气进行降温至所需温度。

附图说明

21.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

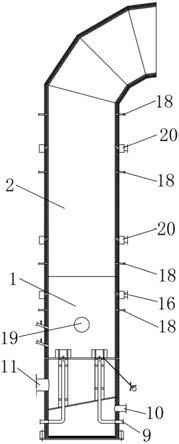

22.图1为本实用新型中提供的煤干燥热风炉的结构示意图。

23.图2为燃烧器的结构示意图。

24.附图标记说明:

25.1、燃烧室;2、混合室;3、第一腔室;4、第二腔室;5、第二隔板;6、第一隔板;7、第一通道;8、第二通道;9、燃料入口;10、助燃空气入口;11、第一循环烟气入口;12、燃料气管;13、助燃气管;14、耐火砖;15、主火嘴;16、第二循环烟气入口;17、长明灯;18、温度计口;19、人孔;20、第三循环烟气入口;21、火焰检测器;22、看火孔。

具体实施方式

26.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

27.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

28.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地

连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

29.此外,下面所描述的本实用新型不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

30.如图1所示,本实施例提供的煤干燥热风炉,包括:自下而上设置的燃烧器、燃烧室1以及混合室2,所述燃烧器具有上下间隔设置的第一腔室3和第二腔室4。

31.如图2所示,所述燃烧器通过第二隔板5将腔体分隔成所述第一腔室3与所述第二腔室4,所述第二腔室4位于所述第一腔室3的正上方;所述燃烧室1与所述第二腔室4通过第一隔板6进行上下分隔,所述第一隔板6上均布有第一通道7和第二通道8,所述第一通道7与所述第一腔室3连通,所述第二通道8与所述第二腔室4连通,所述第二通道8环绕所述第一通道7的外周向设置。所述第一腔室3的外壁上设有多个燃料入口9和一个助燃空气入口10,所述第二腔室4的外壁上设有第一循环烟气入口11,所述第一循环烟气入口11与所述第二通道8连通;所述第二腔室4内设有燃料气管12和助燃气管13,所述助燃气管13同心套设在所述燃料气管12外周;所述燃料气管12与所述助燃气管13具有同心套设的多组,且均匀分布成环形结构;所述燃料气管12的一端与所述第一通道7连通,另一端延伸至所述第一腔室3、并与所述燃料入口9连通;所述助燃气管13的一端与所述第一通道7连通,另一端与所述第一腔室3连通,燃料气体经所述助燃空气入口10进入所述第一腔室3后、进入所述助燃气管13内;所述第一通道7的出口处砌有耐火砖14,所述燃料气管12的延伸至所述第一通道7的一端设有主火嘴15,所述耐火砖14环绕所述主火嘴15设置,以保护所述燃料气管12以及所述助燃气管13,避免所述主火嘴15处的高温对所述燃料气管12以及所述助燃气管13造成损坏。

32.如图1所示,所述燃烧室1的侧壁上设有第二循环烟气入口16,回转干燥炉内排出的第二循环烟气经所述第二循环烟气入口16、进入所述燃烧室1内,所述第二循环烟气参与再次燃烧,进一步降低新生烟气的氧含量、并降低新生烟气的温度。所述燃烧室1的侧壁上设有用于肉眼观测所述主火嘴15处喷射的火苗状态的看火孔22,以及用于对燃烧状况进行实时监测的火焰检测器21。每个所述燃料气管12的出口处安装有长明灯17,以保证所述燃料气管12出口处的火苗熄火后进行恢复点燃。所述燃烧室1的侧壁上设有温度计口18,便于通过温度计观测所述燃烧室1内烟气的温度。所述燃烧室1的侧壁上设有人孔19,用于衬里施工、开停车检查维护。

33.如图1所示,所述混合室2设置在所述燃烧室1的出口处,所述燃烧室1内的新生烟气经所述混合室2进入回转干燥炉内。所述混合室2的侧壁上设有第三循环烟气入口20,所述第三循环烟气入口20具有上下间隔设置的两个;所述混合室2的侧壁上设有上下间隔设置的温度计口18,便于通过温度计观测所述混合室2内烟气的温度。

34.工作原理:

35.回转反应器中排出的第一循环烟气经所述第一循环烟气入口11进入燃烧室1,所述第一循环烟气的温度为550℃、含氧量为5%;所述第一循环烟气再次燃烧,使其氧含量降低至3%以下;

36.回转干燥炉中排出的第二循环烟气经所述第二循环烟气入口16进入燃烧室1,所

述第二循环烟气的温度为60℃、含氧量为4%;所述第一循环烟气再次参与燃烧,再进一步降低含氧量的同时,降低新生烟气的温度;

37.回转干燥炉中排出的第二循环烟气经所述第三循环烟气入口20进入混合室2,所述第二循环烟气与新生烟气混合,进一步降低新生烟气的温度。

38.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本实用新型创造的保护范围之中。