1.本实用新型属于循环氨水余热回收利用系统,具体涉及一种循环氨水余热利用系统。

背景技术:

2.焦炉是采用煤为原料,在高温和隔绝空气的条件下,对煤进行干馏炭化,生产出焦炭的同时,产生煤气。在炼焦过程中,从焦炉炭化室内产生的煤气具有较高的温度,需要采用氨水喷淋降温除渣;喷淋后的氨水温度一般在70℃到90℃,需要对氨水进行冷却后循环利用。氨水携带有大量的热量,造成热量的浪费。

3.授权公告号为cn208042864u的中国实用新型专利公开了一种“焦化循环氨水余热利用系统”,该系统包括循环氨水储存装置,储存循环氨水;焦炉喷洒装置,使用循环氨水对荒煤气进行喷洒降温;以及余热回收装置,设置在循环氨水储存装置与焦炉喷洒装置之间,对来自循环氨水储存装置的循环氨水的余热进行回收并且利用回收到的余热进行制冷或制热;从而实现对循环氨水的余热的回收利用。然而该系统通过余热回收装置对氨水的余热进行回收,并将该热量用于制冷或制热,具有氨水余热回收效果差,不利于氨水余热的充分利用。

技术实现要素:

4.为了提高氨水余热的利用率,本实用新型提供了一种循环氨水余热利用系统;为了实现上述目的,本实用新型采用的技术方案具体如下:

5.一种循环氨水余热利用系统,包括焦炉烟道、循环氨水储存装置、焦炉喷洒装置和余热回收装置;在所述循环氨水储存装置和焦炉喷洒装置之间设置有进液管,在所述循环氨水储存装置与余热回收装置之间设置有回液管,所述焦炉喷洒装置设置在焦炉烟道内,在所述焦炉烟道与余热回收装置之间设置有出液管;所述余热回收装置包括第一级余热回收单元和第二级余热回收单元;所述第一级余热回收单元包括壳体、第一管体、进液管和出液管;所述壳体套设在管体上,壳体与管体围合形成加热腔,所述进液管和出液管的一端分别固定在壳体上,所述第二级余热回收单元包括箱体和第二管体,所述第二管体和进液管插穿所述箱体,在所述箱体内充满传热介质;所述第一管体的一端与出液管连接,另一端与第二管体连接;所述第二管体的另一端与回液管连接。

6.本实用新型的循环氨水余热利用系统的有益效果:完成对焦炉烟道内煤气冷却的氨水通过出液管流至余热回收装置内,第一级余热回收单元利用高温氨水对处于加热腔内的液体进行加热;第二级余热回收单元利用被冷却后温度较低的氨水对流向焦炉喷洒装置的氨水预热,防止温度过低的氨水喷向焦炉烟道内,降低对脱硝温度的影响;采用两级的方式对氨水余热进行利用,从而提高氨水余热的利用率。

7.进一步地,所述第一管体包括第一主管、第二主管和分管;所述分管的两端分别与第一主管和第二主管的相对端固定连接。

8.有益效果:采用分管结构,增大第一管体与加热腔内液体的接触面积,有利于第一管体与加热腔内的热交换,提高第一级余热回收单元对氨水的冷却能力。

9.进一步地,所述分管的数量为至少3根,沿所述第一主管的周向均匀间隔布置。

10.有益效果:分管沿第一主管的周向均匀间隔布置,有利于对加热腔内的液体均匀加热,有利于进一步提高第一级余热回收单元对氨水的冷却能力。

11.进一步地,位于所述箱体内的第二管体和进液管分别为螺旋管。

12.有益效果:将位于箱体内的第二管体和进液管设置成螺旋管,增加位于箱体内的第二管体和进液管的长度,有利于热交换的充分进行。

13.进一步地,所述循环氨水储存装置包括罐体和设置在所述罐体内的抽液泵,所述进液管靠近所述循环氨水储存装置的一端伸入罐体内,并与抽液泵连接;在所述罐体的一侧设置有补液管。

14.有益效果:抽液泵将罐体内的氨水抽向进液管,增大进液管的压力,有利于氨水通过焦炉喷洒装置喷向焦炉烟道内。

15.进一步地,所述焦炉喷洒装置包括主管道和若干喷头,所述主管道一端与进液管连接,主管道的另一端封口,所述喷头沿所述主管道长度方向均匀间隔布置。

16.有益效果:将焦炉喷洒装置设置成主管道和若干喷头结构,结构简单,有利于氨水均匀喷向焦炉烟道内。

17.进一步地,在所述主管道与进液管之间设置有缩径管,所述缩径管的大径端与所述进液管连接,所述缩径管的小径端与主管道对接。

18.有益效果:缩径管改变流道的孔径,有利于增大主管道内氨水流动压力,有利于氨水从喷头内喷出。

附图说明

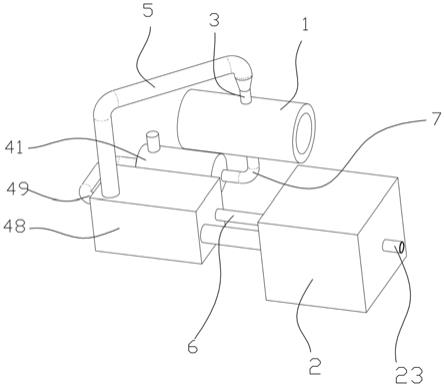

19.图1是本实用新型的循环氨水余热利用系统的实施例的立体结构示意图;

20.图2是图1的俯视图;

21.图3是本实用新型的循环氨水余热利用系统的实施例局部剖视之一;

22.图4是本实用新型的循环氨水余热利用系统的实施例局部剖视之二;

23.图5是本实用新型的循环氨水余热利用系统的实施例局部剖视之三。

24.图中标号: 1

‑

焦炉烟道,2

‑

循环氨水储存装置,21

‑

罐体,22

‑

抽液泵,23

‑

补液管,3

‑

焦炉喷洒装置,31

‑

主管道,32

‑

喷头,33

‑

缩径管,4

‑

余热回收装置,41

‑

壳体,42

‑

注液管,43

‑

排液管,44

‑

加热腔,45

‑

第一主管,46

‑

第二主管,47

‑

分管,48

‑

箱体,49

‑

第二管体,5

‑

进液管,6

‑

回液管,7

‑

出液管。

具体实施方式

25.下面结合附图及具体实施方式对本实用新型作进一步详细描述:

26.本实用新型的循环氨水余热利用系统的实施例具体结构如图1

‑

5所示,包括焦炉烟道1、循环氨水储存装置2、焦炉喷洒装置3和余热回收装置4;在循环氨水储存装置2和焦炉喷洒装置3之间设置有进液管5,在循环氨水储存装置2与余热回收装置4之间设置有回液管5,焦炉喷洒装置3设置在焦炉烟道1内,在焦炉烟道1与余热回收装置4之间设置有出液管

7。

27.余热回收装置4包括第一级余热回收单元和第二级余热回收单元;第一级余热回收单元包括壳体41、第一管体、注液管42和排液管43;壳体41套设在管体上,壳体41与管体围合形成加热腔44,注液管42和出液管7的一端分别固定在壳体41上,第二级余热回收单元包括箱体48和第二管体49。在本实施例中,第一管体包括第一主管35、第二主管46和分管47;分管47的两端分别与第一主管35和第二主管46的相对端固定连接;采用分管47结构,增大第一管体与加热腔44内液体的接触面积,有利于第一管体与加热腔44内的热交换,提高第一级余热回收单元对氨水的冷却能力。分管47的数量为3根,沿第一主管35的周向均匀间隔布置;分管47沿第一主管35的周向均匀间隔布置,有利于对加热腔44内的液体均匀加热,有利于进一步提高第一级余热回收单元对氨水的冷却能力。在其他实施例中,分管的数量为4根或5根以上,沿第一主管的周向均匀间隔布置。

28.第二管体49和进液管5插穿所述箱体48,在箱体48内充满传热介质,传热介质为水;第一管体的一端与出液管7连接,另一端与第二管体49连接;第二管体49的另一端与回液管5连接。在本实施例中,位于箱体48内的第二管体49和进液管5分别为螺旋管;将位于箱体48内的第二管体49和进液管5设置成螺旋管,增加位于箱体48内的第二管体49和进液管5的长度,有利于热交换的充分进行。在其他实施例中,位于箱体内的第二管体和进液管为直管,通过增加直管长度代替螺旋管。

29.在本实施例中,循环氨水储存装置2包括罐体21和设置在罐体21内的抽液泵22,进液管5靠近循环氨水储存装置2的一端伸入罐体21内,并与抽液泵22连接;在罐体21的一侧设置有补液管23;抽液泵22将罐体21内的氨水抽向进液管5,增大进液管5的压力,有利于氨水通过焦炉喷洒装置3喷向焦炉烟道1内。

30.在本实施例中,焦炉喷洒装置3包括主管道31和若干喷头32,主管道31一端与进液管5连接,主管道31的另一端封口,喷头32沿主管道31长度方向均匀间隔布置;将焦炉喷洒装置3设置成主管道31和若干喷头32结构,结构简单,有利于氨水均匀喷向焦炉烟道1内。在主管道31与进液管5之间设置有缩径管33,缩径管33的大径端与进液管5连接,缩径管33的小径端与主管道31对接;缩径管33改变流道的孔径,有利于增大主管道31内氨水流动压力,有利于氨水从喷头32内喷出。在其他实施例中,在主管道与进液管之间未设置缩径管,主管道与进液管之间对接。

31.使用时,抽液泵22将循环氨水储存装置2内的氨水抽向进液管5,通过焦炉喷洒装置3向焦炉烟道1内喷洒降温,并通过出液管7流向余热回收装置4,一级余热回收单元利用高温氨水对处于加热腔44内的液体进行加热;第二级余热回收单元利用被冷却后温度较低的氨水对流向焦炉喷洒装置3的氨水预热,防止温度过低的氨水喷向焦炉烟道1内,降低对脱硝温度的影响;并通过回液管5流回循环氨水储存装置2内。

32.在本实用新型中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

33.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技

术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本实用新型的保护范围。