1.本发明涉及烧结燃料检测技术,尤其涉及一种烧结燃料的整粒系统及其粒度在线检控方法。

背景技术:

2.烧结燃料的配加量、粒度分布、燃烧特性直接影响烧结料层的温度分布、透气性和气氛,从而影响烧结产质量指标。当烧结燃料种类和配加量固定时,燃料粒度分布对烧结成矿过程起着十分关键的作用。大量研究表明,燃料粒度不宜过大或过小。燃料粒度过大将产生一系列不利影响:1)燃烧带变宽,烧结透气性变差,垂直烧结速度下降,利用系数降低;2)燃料分布不均匀,大颗粒周围过熔,则远离处不能充分烧结;3)易发生偏析,大颗粒集中在料层下部,使烧结料层上下部温差加大,导致下部料过熔,上部烧结矿强度差。而燃料粒度过小则一方面容易被气流带走,不能被有效利用;另一方面将会导致燃烧速度过快,燃料颗粒周围不能保持一定的高温时间,不利于液相的形成,导致成品率降低。除此之外,烧结燃料粒度组成的改变,还会对氧化物的再结晶、高价氧化物的还原和分解、液相的生成数量、烧结矿的矿物组成以及烧结矿的宏观和微观结构等产生影响,尤其对烧结矿中铁酸钙的生成产生影响,将会直接影响到烧结矿的还原性等冶金性能。因此,需要寻求一种能够对烧结燃料粒度进行有效检控的方法,使燃料粒度满足烧结生产要求,并避免燃料粒度过大或过小。

3.目前,传统的烧结燃料检测方法是人工从破碎后的燃料传送皮带上取样,离线进行筛分、称重、统计得到燃料的粒度数据,以此指导调整破碎机间距,控制燃料的破碎粒度。这种方法劳动强度大,检测时间长,存在严重的滞后性,且无法实现信息化、自动化检测控制功能。为解决传统方法存在的问题,中国专利cn103364315b公开了一种烧结固体燃料粒度在线检测方法及检测装置,其检测方法包括:固体燃料的平整压平,粒度的图像数据采集,粒度的图像数据提取,粒度的图像数据预处理,粒度的图像分割处理,粒度的图像特征提取,粒度的图像特征统计及分析。希望通过计算机进行图像处理、特征提取与分析计算,检测出固体燃料粒度分布密度。中国专利cn109470609a公开了一种物料粒度在线检测仪及其检测方法。其物料粒度在线检测仪包括进料漏斗、壳体、气体排出管、出料收集斗及摄像机。

4.上述专利虽然在一定程度上可以实现对烧结燃料粒度的在线检测,但现有的图像识别法由于需要将固体燃料平整压平,导致了物料自然堆积状态发生改变,测到的粒度不能很好的反应燃料粒度的真实状况,存在检测精度不高问题。采用专利cn109470609a公开的方法则存在设备复杂、运行可靠性差等问题,且由于其采用了气体吹浮物料,也容易造成粉尘污染。除此之外,现有的技术方法在燃料粒度出现异常时无法及时发现导致异常的工艺环节点,仍需要人工用较长时间逐一排查可能出问题的工艺环节。综上所述,现有的技术方法也都没有涉及如何利用在线检测得到的燃料粒度来进一步优化和有效控制燃料粒度,不能实现烧结燃料粒度的闭环自动控制,也不能确保燃料粒度时刻满足不同生产条件要

求。

技术实现要素:

5.为了解决现有技术的上述问题,本发明提供了一种烧结燃料的整粒系统及其粒度在线检控方法,能够同时实现烧结燃料粒度在线实时高精度检测和燃料粒度的闭环自动控制,确保燃料粒度时刻满足不同烧结生产条件要求,从而提高烧结矿产质量指标,减少燃料用量,降低环境污染。

6.一方面,一种烧结燃料的整粒系统,包括依次设置的一次筛分装置、粗破装置、二次筛分装置、细破装置和检控装置,一次筛分装置与二次筛分装置通过第一成品输送皮带将各自筛下的烧结燃料作为成品进行合并输送;细破装置通过第二成品输送皮带将细破后的烧结燃料进行输送;检控装置包括分别用以在线检测第一、二成品输送皮上粒度的第一、二粒度检测装置、与第一、二粒度检测装置相连的计算机控制系统、分别与计算机控制系统相连的中控报警系统、筛网自动清理系统及粗、细破装置的间距控制系统,计算机控制系统根据第一粒度检测装置的检测信号控制中控报警系统进行报警或控制筛网自动清理系统进行清理筛网,根据第二粒度检测装置的检测信号控制粗、细破装置的间距控制系统进行间距调节。

7.所述第一、二粒度检测装置均包括设于各自成品输送皮带上方并沿皮带横截面方向间隔布置的多套高清摄像机,用以检测分析燃料自然堆积状态下的粒度组成。

8.所述一、二次筛分装置的筛孔尺寸范围分别为4-8mm和3-6mm。

9.所述粗破装置为对辊破碎机或反击式破碎机,其间距调控范围为8-15mm。

10.所述细破装置为四辊破碎机,其间距调控范围为3-5mm。

11.所述烧结燃料为焦炭、无烟煤、兰炭或生物质燃料中的一种或多种混合物。

12.另一方面,一种烧结燃料的整粒系统的粒度在线检控方法,将烧结燃料整粒工艺设计为一次筛分、粗破、二次筛分、细破四个步骤,并将分别经一次、二次筛分后作为成品的烧结燃料合为第一路输送,经细破后的烧结燃料作为第二路输送,通过第一、二粒度检测装置对两路输送的烧结燃料分别进行在线粒度检测,并通过计算机控制系统根据检测信号进行相应的报警、清理、间距调节控制。

13.所述第一粒度检测装置对第一路的在线粒度检控方法包括如下步骤:

14.a.通过第一粒度检测装置以设定频率采集烧结燃料的粒度组成数据,并发送给计算机控制系统;

15.b.由计算机控制系统根据收到粒度组成数据以设定周期计算相应粒级含量的移动平均值,记为ps;

16.c.通过计算机控制系统将ps与设定的理想值上限ps1和下限ps2进行比较:若ps>ps1,则向中控报警系统发出更换筛网的控制信号;若ps<ps2,则向筛网自动清理系统发出清理筛网的控制信号。

17.所述第二粒度检测装置对第二路的在线粒度检控方法包括如下步骤:

18.d.通过第二粒度检测装置以设定频率采集烧结燃料的粒度组成数据,并发送给计算机控制系统;

19.e.由计算机控制系统根据收到的粒度组成数据以设定周期计算平均粒度以及相

应粒级含量的移动平均值,分别记为ms和cs;

20.f.通过计算机控制系统将ms和cs分别与设定的理想值上限ms1、cs1和下限ms2、cs2进行比较,并根据比较结果作如下控制:

21.f1.若ms>ms1、cs>cs1,则同时将间距减小控制信号发送给粗、细破装置间距控制系统;

22.f2.若ms>ms1、cs2≤cs≤cs1,则将间距减小控制信号发送给粗破装置间距控制系统;

23.f3.若ms2≤ms≤ms1、cs>cs1,则将间距减小控制信号发送给细破装置间距控制系统;

24.f4.若ms<ms2、cs<cs2,则同时将间距增大控制信号发送给粗、细破装置间距控制系统;

25.f5.若ms<ms2、cs2≤cs≤cs1,则将间距增大控制信号发送给粗破装置间距控制系统;

26.f6.若ms2≤ms≤ms1、cs<cs2,则将间距增大控制信号发送给细破装置间距控制系统;

27.f7.若ms>ms1、cs<cs2,则将间距减小控制信号发送给粗破装置间距控制系统,将间距增大控制信号发送给细破装置间距控制系统;

28.f8.若ms<ms2、cs>cs1,则将间距增大控制信号发送给粗破装置间距控制系统,将间距减小控制信号发送给细破装置间距控制系统。

29.所述步骤a中的设定频率为10秒/次;所述步骤b中是以5-10分钟为周期计算3-5mm粒级含量的移动平均值。

30.所述步骤d中的设定频率为5秒/次;所述步骤b中是以3-5分钟为周期计算平均粒度以及2-4mm粒级含量的移动平均值。

31.所述步骤f1-f3中的间距减小控制信号为减小3%;所述步骤f4-f6中的间距增大控制信号为增大3%;所述步骤f7-f8中的间距减小控制信号为减小2%,间距增大控制信号为增大2%。

32.使用本发明的一种烧结燃料的整粒系统及其粒度在线检控方法,获得了如下有益效果:

33.1、与现有技术相比,增加了一次筛分,并将两次筛下及最后细破获得的烧结燃料作为两路成品分别输送;

34.2、将作为成品的烧结燃料分为两路进行在线粒度检控,实现了筛网清理/更换与粗、细破装置间距调整的分离控制,所以可以更加准确和及时的发现导致燃料粒度异常的问题环节,并自动采取相应改善措施,减少了燃料粒度波动对烧结过程造成的负面影响,有利于提高烧结矿产质量指标;

35.3、因为采用了“一次筛分+粗破+二次筛分+细破”的烧结燃料整粒工艺,并同时在线检控两路燃料粒度,所以可以在精确控制燃料<3mm含量的同时有效避免体燃料过破碎,从而显著减少<0.5mm粒级,尤其是<0.25mm粒级含量,提高燃料利用效率,降低燃料消耗和环境污染。

36.4、因为将位于运输皮带上的燃料沿横截面方向分为多个区域,并分别在各区域正

上方安装一套高清摄像机,能避免破坏燃料自然堆积状态,实现了燃料粒度高精度在线检测。

37.5、因为第二路燃料粒度在线检控方法采用了平均粒度移动平均值ms和2-4mm粒级含量移动平均值cs双条件控制,所以实现了粗、细破装置间距调整的精细化自动调控,缩短了调控时间,提高了调控效率。

附图说明

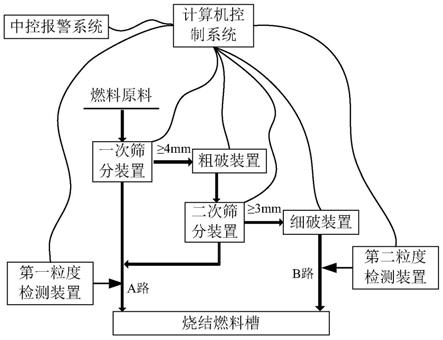

38.图1为本发明的烧结燃料的整粒系统的原理图。

39.图2为本发明的第一或第二粒度检测装置的布设置原理图。

40.图3为本发明的第一路在线粒度检控方法的流程框图。

41.图4为本发明的第二路在线粒度检控方法的流程框图。

具体实施方式

42.下面结合附图和实施例对本发明的一种烧结燃料的整粒系统及其粒度在线检控方法做进一步的描述。

43.本发明的烧结燃料的整粒系统如图1所示:包括依次设置的一次筛分装置、粗破装置、二次筛分装置、细破装置和检控装置。其中,一次筛分装置的筛孔尺寸选用为4-8mm,在本实施例中选用4cm,二次筛分装置的筛孔尺寸选用为3-6mm,同样在本实施例中选用3mm;一次筛分装置与二次筛分装置分别筛下<4mm和<3mm的烧结燃料作为成品通过第一成品输送皮带合并输送至烧结燃料槽,记作第一路即图1中的a路;细破装置通过第二成品输送皮带将细破后的烧结燃料输送至烧结燃料槽,记作第二路即图1中的b路;检控装置则包括分别用以在线检测第一、二成品输送皮上粒度的第一、二粒度检测装置、与第一、二粒度检测装置相连的计算机控制系统、分别与计算机控制系统相连的中控报警系统、筛网自动清理系统及粗、细破装置的间距控制系统,计算机控制系统根据第一粒度检测装置的检测信号控制中控报警系统进行报警或控制筛网自动清理系统进行清理筛网,根据第二粒度检测装置的检测信号控制粗、细破装置的间距控制系统进行间距调节。

44.请其结合图2所示,为了检测分析燃料自然堆积状态下的粒度组成,可将皮带横截面人为划分为数个区域进行分别检测,因此,所述第一、二粒度检测装置均包括设于各自成品输送皮带上方并沿皮带横截面方向间隔布置的多套高清摄像机,以分别检测对应的区域粒度。一般至少需要两套,通常设置三套即可满足,当然设置套数越多检测数值越精确。如图2中所示,将皮带5横截面划分为ⅰ、ⅱ、ⅲ三个区域,在区域上方各设置有一个高清摄像机3对三个区域内的自然堆积状态的烧结燃料4按照设定频率进行全方位图像采集,并将采集到的图像信息传输到粒度检测控制单元1,粒度检测控制单元1对获取的图像信息进行处理、特征提取和分析计算,并向计算机控制系统2输出燃料粒度组成信息。该技术可采用现有的图像处理技术,非本发明的发明点,在此不再赘述。

45.上述粗破装置可采用对辊破碎机或反击式破碎机,其间距调控范围为8-15mm;上述细破装置可采用四辊破碎机,其间距调控范围为3-5mm。

46.本发明的整粒系统所适用的烧结燃料可为焦炭、无烟煤、兰炭或生物质燃料中的一种或多种混合物。

47.该整粒系统的粒度在线检控方法具体如下:

48.将烧结燃料整粒工艺设计为一次筛分、粗破、二次筛分、细破四个步骤,并将分别经一次、二次筛分后作为成品的烧结燃料合为第一路输送(即图1中的a路),经细破后的烧结燃料作为第二路输送(即图1中的b路),通过第一、二粒度检测装置对两路输送的烧结燃料分别进行在线粒度检测,并通过计算机控制系统根据检测信号进行相应的报警、清理、间距调节控制。

49.请结合图3所示,所述第一粒度检测装置对第一路的在线粒度检控方法具体包括如下步骤:

50.a.通过第一粒度检测装置以设定频率如10秒/次等来的采集烧结燃料的粒度组成数据,并发送给计算机控制系统;

51.b.由计算机控制系统根据收到粒度组成数据以设定周期如5-10分钟等来为计算相应粒级(如3-5mm等)含量的移动平均值,记为ps;周期计算级含量的移动平均值。

52.c.通过计算机控制系统将ps与设定的理想值上限ps1和下限ps2进行比较:若ps>ps1,则由计算机控制系统向中控报警系统发出更换筛网的控制信号,提醒操作人员及时更换筛网;若ps<ps2,则由计算机控制系统将清理筛网的控制信号传递给筛网自动清理系统,从而及时清理筛网;若ps2≤ps≤ps1,则完成本次ps值的比较。

53.请结合图4所示,所述第二粒度检测装置对第二路的在线粒度检控方法具体包括如下步骤:

54.d.通过第二粒度检测装置以设定频率如5秒/次等来采集烧结燃料的粒度组成数据,并发送给计算机控制系统;

55.e.由计算机控制系统根据收到的粒度组成数据以设定周期如3-5分钟等来计算平均粒度以及相应粒级(2-4mm等)含量的移动平均值,分别记为ms和cs;

56.f.通过计算机控制系统将ms和cs分别与设定的理想值上限ms1、cs1和下限ms2、cs2进行比较,并根据比较结果作如下控制:

57.f1.若ms>ms1、cs>cs1,则同时将间距减小控制信号发送给粗、细破装置间距控制系统;

58.f2.若ms>ms1、cs2≤cs≤cs1,则将间距减小控制信号发送给粗破装置间距控制系统;

59.f3.若ms2≤ms≤ms1、cs>cs1,则将间距减小控制信号发送给细破装置间距控制系统;

60.f4.若ms<ms2、cs<cs2,则同时将间距增大控制信号发送给粗、细破装置间距控制系统;

61.f5.若ms<ms2、cs2≤cs≤cs1,则将间距增大控制信号发送给粗破装置间距控制系统;

62.f6.若ms2≤ms≤ms1、cs<cs2,则将间距增大控制信号发送给细破装置间距控制系统;

63.f7.若ms>ms1、cs<cs2,则将间距减小控制信号发送给粗破装置间距控制系统,将间距增大控制信号发送给细破装置间距控制系统;

64.f8.若ms<ms2、cs>cs1,则将间距增大控制信号发送给粗破装置间距控制系统,将

间距减小控制信号发送给细破装置间距控制系统。

65.若ms2≤ms≤ms1、cs2≤cs≤cs1,则完成本次粗、细破装置的间距调整过程。

66.所述步骤f1-f3中的间距减小控制信号可为减小3%;所述步骤f4-f6中的间距增大控制信号可为增大3%;所述步骤f7-f8中的间距减小控制信号可为减小2%,间距增大控制信号可为增大2%。当然,上述所有参数还可以根据实际产生需求情况进行相应调整。

67.表1本发明的实施例设置参数

[0068][0069]

表2实施结果

[0070][0071]

从表2中可以明显获得,采用本发明的整粒系统及其粒度在线检控方法,能够有效确保输送到烧结燃料槽的燃料平均粒度与烧结生产需求值误差不超过11%,与对照例(传统仅进行粗破、筛分、细破工艺步骤)相比,其烧结配料室燃料平均粒度与烧结生产需求值误差下降了4-7个百分点,烧结配料室燃料<3mm含量不小于70%,<0.25mm含量不大于15%。

[0072]

针对上述实施例,还可以通过进一步优化粒度检控方法提高粒度控制精度,减小粒度波动。例如当燃料种类为焦炭,固体燃料原料粒度范围为0-25mm,烧结生产需求(平均粒度1.6mm,<3mm含量90%,<0.25mm含量15%),粗、细破初始间距分别为15mm和3mm时,可采

用如表3所示检控参数(如缩小计算周期)来进一步提高粒度控制精度:

[0073]

表3实施例检控参数设置

[0074][0075][0076]

表4实施结果

[0077][0078]

按照表3所示,通过进一步优化检控参数的实施结果见表4。与实施例1相比,实施例5、6的烧结配料室燃料平均粒度与烧结生产需求值误差进一步下降了至少1-2个百分点,烧结配料室燃料<3mm含量下限有所增加,烧结配料室燃料<0.25mm含量有明显降低。

[0079]

以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围,因此,凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。