1.本发明大体上涉及气化系统,并且更具体地涉及用于将进料喷射到气化器中的先进设备。

背景技术:

2.至少一些已知的气化器将燃料、空气或氧、液体水和/或蒸汽和/或助熔剂和/或辅助添加剂的混合物转化成部分氧化的气体(通常被称为"合成气体"或"合成气")的输出。长期以来,人们已经认识到并在世界范围内以不同规模实践了固体含碳燃料(诸如煤)的部分氧化或气化以产生具有作为民用和工业燃料的价值、作为用于合成化学物质和燃料的原材料以及作为用于发电的能源的气体。

3.燃料、空气或氧、液体水和/或蒸汽和/或助熔剂或辅助添加剂通过将进料组分的源联接到进料喷嘴的进料喷射器从单独的源喷射到气化器中。进料组分单独地横穿进料喷射器,并在喷嘴的下游的反应区中合并。为了使反应在短时间内完成,进料停留在反应区中,需要进行进料组分的精细混合。至少一些已知的气化进料喷射器设计成将进料组分高速喷射到反应区中以促进雾化,然而这种方法减少了可用的反应时间并趋于抑制有效的转化。

4.需要一种进料喷射器,其优化原料的雾化以便促进气化器中的高转化效率,并且通过在反应区与气化器的壁之间引入保护性流体延长气化器的寿命。

技术实现要素:

5.在一个实施例中,一种进料喷射器系统包括由环形壁限定的多个通道,该环形壁围绕纵轴线以基本上同心的方式布置,其中这些通道将通过其的流体流从相应的源基本上轴向地引导到反应区。进料喷射器系统进一步包括延伸到多个通道中的至少一个中的流体流径中的旋流部件,该旋流部件构造成向流过至少一个通道的流体赋予周向流向。进料喷射器系统还允许通过最外面的通道引入保护性流体,其将气化器的壁与由燃料和氧化剂的反应产生的恶劣条件隔离开。

6.方面1:一种气化器进料喷射器,其包括中心氧化剂管道,该中心氧化剂管道构造成将氧化剂从第一氧化剂出口喷射到气化器中;进料环形管道,其包围中心氧化剂管道并构造成将进料从进料出口喷射到气化器中;第二氧化剂环形管道,其包围第一进料环形管道并构造成将氧化剂从第二氧化剂出口喷射到气化器中;以及保护性流体环形管道,其包围第二氧化剂环形管道并构造成将保护性流体从保护性流体出口喷射到气化器中;以及出口平面,其由保护性流体环形管道的端部形成;其中进料出口与出口平面形成角度a,其中角度a在80度与120度之间。

7.方面2:根据方面1的气化器进料喷射器,其中中心氧化剂管道包括旋流元件,该旋流元件构造成向离开第一氧化剂出口的氧化剂赋予旋流流型。

8.方面3:根据方面1或方面2的气化器进料喷射器,其中第二氧化剂出口与出口平面

形成角度b,其中角度b在20度与80度之间。

9.方面4:根据方面1至方面3中任一项的气化器进料喷射器,其中保护性流体出口与出口平面形成角度c,其中角度c在20度与80度之间。

10.方面5:根据方面1至方面4中任一项的气化器进料喷射器,其中第一氧化剂出口在轴向方向上从出口平面缩回达内部末梢缩回距离,其中内部末梢缩回距离在0与200mm之间。

11.方面6:根据方面1至方面5中任一项的气化器进料喷射器,其中进料出口在轴向方向上从出口平面缩回达第一环形缩回距离,其中第一环形缩回距离在0与100mm之间。

12.方面7:根据方面1至方面6中任一项的气化器进料喷射器,其中第二氧化剂出口在轴向方向上从出口平面缩回达第二环形缩回距离,其中第二环形缩回距离在0与100mm之间。

13.方面8:根据方面1至方面7中任一项的气化器进料喷射器,其中中心氧化剂管道包括窄喉部,其中从窄喉部的出口到第一氧化剂出口在轴向方向上的距离在1mm与100mm之间。

14.方面9:根据方面1至方面8中任一项的气化器进料喷射器,其中保护性流体是煤浆。

15.方面10:根据方面1至方面9中任一项的气化器进料喷射器,其中保护性流体选自水、废水和废油中的一种或多种。

16.方面11:根据方面1至方面10中任一项的气化进料喷射器,其中保护性流体选自氮、二氧化碳、蒸汽、甲烷和包括烃的流中的一种或多种。

附图说明

17.在下文中将结合附图描述本发明,其中相似的数字表示相似的元件:

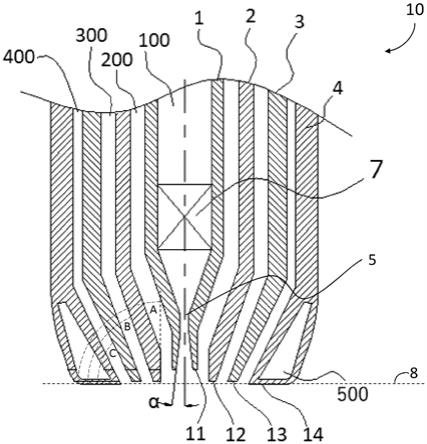

18.图1是描绘用于气化器的多流进料喷射器的实施例的示意图。

具体实施方式

19.随后的详细描述仅提供了优选的示例性实施例,且不意在限制本发明的范围、适用性或构造。相反,随后的详细描述将向本领域技术人员提供用于实现本发明的优选的示例性实施例的开放性描述。本领域普通技术人员将认识到,在不脱离如所附权利要求书中所提出的本发明的精神和范围的情况下,可在元件的功能和布置中做出各种改变。

20.图1示出了本发明的实施例的截面,其中四个基本上同心的壁限定了用于进料喷射器系统10的四个通道。内壁1由第一环形壁2包围,该第一环形壁进而由第二环形壁3包围,该第二环形壁进而由第三环形壁4包围。第三环形壁4可包括中空通道500,该中空通道用于诸如冷却水或其他液相传热介质的传热流体的流动。第三环形壁4终止于第三环形末梢14中,该第三环形末梢还限定了进料喷射器系统的出口平面8。一旦任何进料通过进料喷射器系统并跨过出口平面8,其可被视为已进入气化器(未示出)。

21.如图1中所示出的那样,中心氧化剂管道100是在内壁1内限定的空间并且构造成将包括氧的氧化剂流输送到气化器。内壁1终止于内部末梢11中。中心氧化剂管道100可包括旋流元件7,该旋流元件向氧化剂流赋予旋流流型并由此改善混合并减小气化器的反应

区中的火焰长度。中心氧化剂管道100可进一步包括窄喉部5以在氧化剂流跨过出口平面8并进入气化器时实现氧化剂流的线速度的增加,这也改善了混合并减小了火焰长度。喉部5的出口与内部末梢11之间的距离可在1mm与100mm之间。

22.进料环形管道200由内壁1与第一环形壁2之间的空间限定,并且构造成输送悬浮在流体中的固体碳质燃料。第二氧化剂环形管道300由第一环形壁2与第二环形壁3之间的空间限定,并且构造成将包括氧的氧化剂流输送到气化器。在实践中,这可与中心氧化剂管道100中的氧化剂流的组成相同或不同。保护性流体环形管道400由第二环形壁3与第三环形壁4之间的空间限定,并且构造成输送保护性流体。

23.这四个通道各自可输送以下中的一种:悬浮在流体(诸如水或氮)中的固体碳质燃料;氧化剂流(诸如空气、富氧气体或纯氧);以及保护性流体(诸如水、废水、废油、氮、二氧化碳、蒸汽、甲烷、其他碳氢化合物、煤浆)。"煤浆"限定为固体碳质燃料在液体(诸如水)中的悬浮物。组成取决于所使用的固体碳质燃料的类型而变化,但是煤浆典型地为50重量百分比与70重量百分比之间的固体碳质燃料,并且还可包括促进浆料稳定性和流动的添加剂。"废水"限定为包括有机或无机化学品的水。类似地,"废油"限定为包括有机或无机化学品的油。

24.内部末梢11可在轴向方向上远离出口平面8缩回。内部末梢11与出口平面8之间在轴向方向上的距离限定为内部末梢缩回距离。在本发明中,内部末梢缩回距离可从0至200mm,或从0至100mm,或从0至50mm变化,并且在一个实施例中可为约10mm。内部末梢缩回距离的正值允许中心氧化剂管道100的内容物与进料环形管道200的内容物之间的混合。

25.第一环形壁2终止于第一环形末梢12中,该第一环形末梢可在轴向方向上远离出口平面8缩回。第一环形末梢12与出口平面8之间在轴向方向上的距离限定为第一环形缩回距离。在本发明中,第一环形缩回距离可从0到100mm,或从0到50mm,或从0到25mm变化,并且在一个实施例中为约0mm。第一环形缩回距离的正值允许管道100,200和300的内容物之间的混合。

26.第二环形壁3终止于第一环形末梢13中,该第一环形末梢可在轴向方向上远离出口平面8缩回。第二环形末梢13与出口平面8之间在轴向方向上的距离限定为第二环形缩回距离。在本发明中,第二环形缩回距离可从0到100mm,或从0到50mm,或从0到25mm变化,并且在一个实施例中为约0mm。第二环形缩回距离的正值允许管道100,200,300和400的内容物之间的混合。

27.还可通过控制管道与出口平面8之间的角度来改善混合。中心氧化剂管道100可与中心轴线形成0与60

°

之间或0与15

°

之间的角度α。进料环形管道200与出口平面8形成80

°

与120

°

之间的角度a,在一个实施例中该角度可为90

°

。第二氧化剂环形管道300与出口平面8形成20

°

与80

°

之间的角度b,并且在一个实施例中该角度可为60

°

。保护性流体环形管道400与出口平面8形成20

°

与80

°

之间的角度c,并且在一个实施例中该角度可为70

°

。

28.虽然上面已经结合优选实施例描述了本发明的原理,但是应该清楚地理解,该描述仅通过示例的方式进行,且不作为对本发明范围的限制。