1.本发明涉及润滑油生产技术领域,尤其涉及一种航改燃气轮机防锈型润滑油、生产方法及设备。

背景技术:

2.中国航发动力所研制的燃气轮机在取得阶段性进展后,燃气轮机的装舰使用范围日益扩大,已由快艇发展到了护卫舰、导弹驱逐舰、巡洋舰和直升机航空母舰等。燃气轮机在工作过程中主要依靠齿轮箱作为传动系统,将动力传送到各个舰载单元以推动军舰,为传动过程中的损耗过大,需要使用大量的润滑油以降低零部件间的摩擦、润滑和磨损。

3.燃气轮机长期使用过程中,润滑油不可避免的会蒸发、飞溅及泄漏,造成江河、湖泊和海洋等生态系统污染。

4.为解决润滑油造成的环境污染问题,以植物油为基础油的可生物降解的润滑油受到人们的关注,例如,aral公司、mobil公司、bp公司等相继推出了一系列环境可接受的液态油,该液态油以植物油为基础油。

5.申请号为97194615.9的中国专利文献报道了一种可生物降解的源于甘油三酯和油溶性铜的润滑剂组合物,包括植物油甘油三酯润滑油和油溶性铜化合物。

6.专利号为jp5

‑

230490的日本专利文献公开了一种生物降解链条润滑油,其采用了80~98%的植物油作基础油,如菜籽油、大豆油、芝麻油、蓖麻油。并采用了2~20%的添加剂。

7.申请号为01116061.6的中国专利文献报道了一种环保润滑油,含有植物油、动物油、清净分散剂、抗氧腐蚀剂、抗磨剂和粘度系数腐蚀剂,其中植物油为10~90重量份,动物油为0.5~80重量份,清净分散剂为0.5~2重量份,抗氧腐蚀剂为0.8~2.5重量份,抗磨剂为0.5~2.55重量份,粘度系数腐蚀剂为0.5~2.55重量份。

8.然而,上述现有技术所提供的可降解的润滑油都是以动、植物油为主要成分,该种可降解润滑有用于舰载燃气轮机时,由于舰载燃气轮机传动系统中零部件的自然损耗,导致零部件间密封性能降低,可降解润滑油不可避免的会泄漏在水面上,该种可降解润滑油由于含有大量动、植物油,会吸引鱼类追逐及吞食,不仅易暴露舰船,也容易造成鱼类与舰船发生碰撞。

技术实现要素:

9.本发明的目的是为了解决现有技术中存在可降解润滑油吸引鱼类的缺点,而提出的一种。

10.为了实现上述目的,本发明采用了如下技术方案:

11.一种航改燃气轮机防锈型润滑油,包括基础油,还包括微球体及樟脑提取物。

12.优选的,所述微球体由三层结构构成,其内层为多孔层,中间层为可水解层,外层为多孔高强度层,所述樟脑提取物填充在多孔层内部。

13.本发明提供一种航改燃气轮机防锈型润滑油生产方法,包括下列步骤:将所述微球体与所述基础油按质量比1:80000

‑

500000分散在基础油中。

14.本发明提供一种航改燃气轮机防锈型润滑油生产设备,包括底座和罐体,所述底座内安装有电机,所述罐体安装在所述底座,所述罐体内可转动的安装有内花键管,所述内花键管上固接有多个搅拌叶片,所述搅拌叶片安装在环形的导流圈内。

15.优选的,所述罐体上设有进料装置。

16.优选的,所述进料装置包括进料管、喇叭状的定子、喇叭状的第一转子和喇叭状的第二转子,所述进料管安装在所述罐体顶部,所述进料管内部形状与所述第二转子的外形相匹配;

17.所述定子固接在所述进料管内,所述定子上设有第一筛分件,所述第一转子可转动的配合在所述定子内部,所述第一转子上设有第二筛分件,所述第二转子套设在所述定子上,所述第二转子上开设有进料槽。

18.优选的,所述进料管上设有驱动结构,以驱动所述第一转子及所述第二转子转动,所述驱动结构包括花键轴、环形齿轮、行星轴、行星齿轮、环形的压盖、转轴及中心齿轮,所述转轴固接在所述第一转子上,所述花键轴同轴线固接在所述转轴一端,所述花键轴可滑动的配合在所述内花键管内,所述中心齿轮固接在所述转轴上,所述压盖固接在所述进料管上端面,所述环形齿轮可滑动的配合在所述压盖内,所述环形齿轮底部固接在所述第二转子上,所述行星轴可转动的安装在定子顶部,所述行星齿轮固接在所述行星轴上,所述环形齿轮、所述行星齿轮及所述中心齿轮三者相配,所述进料管上设有调节结构,以调节所述定子、所述第一转子及所述第二转子三者间的间隙大小。

19.优选的,所述转轴上固接有叶轮,所述叶轮位于所述第一转子下方。

20.优选的,所述调节结构包括安装管及支架,所述支架固接在所述压盖上,所述支架上可转动的安装有调节螺母,所述调节螺母内螺接有螺杆,所述螺杆底端可转动的安装在所述转轴上,所述转轴上可转动的安装有第二齿条,所述安装管可转动安装在所述环形齿轮上,所述安装管内壁上固接有第一齿条,所述支架底部固接有滑槽,所述滑槽内可转动的安装有齿轮,所述第一齿条及所述第二齿条可滑动的配合在所述滑槽内,所述第一齿条、所述第二齿条及所述齿轮三者相啮合。

21.本发明提出的一种航改燃气轮机防锈型润滑油、生产方法及设备,有益效果在于:该润滑油主要由微球体和可生物降解润滑油组成,可降解润滑油的基础油多是植物油及动物油,不会对环境产生危害。微球体可以提高润滑油的润滑效果,其内部包含了樟脑提取物,当舰载燃气轮机的润滑油泄漏时,可在水面发散出刺激性的味道,对周围的舰船附近的生物进行驱逐,防止水中生物聚集食用润滑油。

22.在微球体与可降解润滑油混合过程中,通过混匀设备进行分散,利用进料装置对团聚的微球体进行分散及筛分,再利用搅拌叶片与导流圈配合,使微球体与导流圈碰撞产生的冲击力将团聚的微球体分散,提高微球体在可降解润滑油中分散的均匀性。

附图说明

23.图1为本发明提出的一种航改燃气轮机防锈型润滑油的微球体的结构示意图。

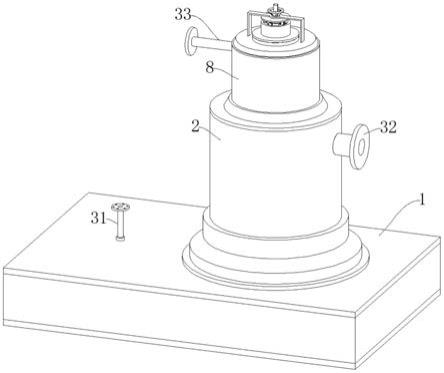

24.图2为本发明提出的一种航改燃气轮机防锈型润滑油生产设备的混匀设备的结构

示意图。

25.图3为本发明提出的一种航改燃气轮机防锈型润滑油生产设备的混匀设备的剖面图。

26.图4为本发明提出的一种航改燃气轮机防锈型润滑油生产设备的搅拌叶片的结构示意图。

27.图5为本发明提出的一种航改燃气轮机防锈型润滑油生产设备的搅拌叶片的剖面图。

28.图6为本发明提出的一种航改燃气轮机防锈型润滑油、生产设备的搅拌叶片的俯视图。

29.图7为本发明提出的一种航改燃气轮机防锈型润滑油生产设备的罐体的俯视图。

30.图8为本发明提出的一种航改燃气轮机防锈型润滑油生产设备的罐体的剖面图。

31.图9为本发明提出的一种航改燃气轮机防锈型润滑油生产设备的进料装置的结构示意图。

32.图10为本发明提出的一种航改燃气轮机防锈型润滑油生产设备的进料装置的剖面图。

33.图11为本发明提出的一种航改燃气轮机防锈型润滑油生产设备的进料管的剖面图。

34.图12为本发明提出的一种航改燃气轮机防锈型润滑油生产设备的第一转子的结构示意图。

35.图13为本发明提出的一种航改燃气轮机防锈型润滑油生产设备的第一转子的主视图。

36.图14为本发明提出的一种航改燃气轮机防锈型润滑油、生产设备的调节结构的结构示意图。

37.图15为本发明提出的一种航改燃气轮机防锈型润滑油生产设备的调节结构的剖面图。

38.图16为本发明提出的一种航改燃气轮机防锈型润滑油、生产设备的第二转子的结构示意图。

39.图17为本发明提出的一种航改燃气轮机防锈型润滑油生产设备的第二转子的主视图。

40.图18为本发明提出的一种航改燃气轮机防锈型润滑油生产设备的a

‑

a剖面图。

41.图19为本发明提出的一种航改燃气轮机防锈型润滑油生产设备的第二转子的剖面图。

42.图20为本发明提出的一种航改燃气轮机防锈型润滑油生产设备的定子的结构示意图。

43.图中:底座1、罐体2、电机3、花键轴4、内花键管5、搅拌叶片6、导流圈7、进料管8、定子9、第一转子10、第二转子11、环形齿轮12、进料槽13、安装管14、第一齿条15、行星轴16、行星齿轮17、第一筛分件18、第二筛分件19、压盖20、支架21、调节螺母22、螺杆23、转轴24、中心齿轮25、滑槽26、齿轮27、第二齿条28、叶轮29、第一进料口30、出料口31、第二进料口32。

具体实施方式

44.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

45.实施例1

46.参照图1,一种航改燃气轮机防锈型润滑油,该润滑油主要由微球体和基础油组成,微球体与基础油质量比为1:500000到1:80000,基础油选用可降解润滑油,可降解润滑油主要成分是植物油及动物油,不会对环境产生危害。微球体可以提高润滑油的润滑效果,其内部包含了樟脑提取物,当舰载燃气轮机的润滑油泄漏时,可在水面发散出刺激性的味道,对周围的舰船附近的生物进行驱逐,防止水中生物聚集食用润滑油。

47.其中微球体由三层结构构成,其内层为多孔层c3,中间层为可水解层c2,外层为多孔高强度层c1,樟脑提取物填充在多孔层内部。

48.选用纳米级别的多孔生物活性陶瓷颗粒作为内层的多孔层c3,生物活性陶瓷颗粒干燥处理,对樟脑提取物进行吸附,令其孔隙内包含樟脑提取物。

49.生物活性陶瓷颗粒具有发达的比表面积,有相互贯通的孔洞,高孔隙率,便于填充樟脑提取物,其本身不会对环境造成污染。

50.可水解层c2选用pva水溶膜,其具有疏油性及水溶性,在环境中易降解,在加入润滑油时也不会与油相发生反应,此外,由于多孔生物活性陶瓷颗粒易挂膜的特性,方便于pva水溶膜对多孔生物活性陶瓷颗粒的包覆。

51.外层的多孔高强度层c1需要具有较好抗压、抗磨能力,在此选用石墨烯球,其包覆在pva水溶膜外侧,大大提高微球体的强度。

52.在使用过程中,由于微球体外层为石墨烯球,可在润滑油中形成滚动摩擦,减少零部件间的摩擦损耗,pva水溶膜对附着在生物活性陶瓷颗粒表面,对生物活性陶瓷颗粒内的樟脑提取物进行密封,防止其逸散出来。由于本润滑油的主要由植物油及动物油构成,即使泄漏出来也不会对水体环境造成污染,而微球体与水接触后,水从石墨烯球表面的孔隙中进入石墨烯球内部,并与pva水溶膜接触,pva水溶膜遇水后会溶解,其溶解后的产物也不会对环境造成污染。在pva水溶膜溶解后,生物活性陶瓷颗粒也会与水接触,其间隙中的樟脑提取物会向水中释放,这里的樟脑提取物选择为樟脑提取物,樟脑提取物具有较为强烈的味道。由于水中的大多数鱼类对刺激性味道有较为敏感的反应,鱼类会远离润滑油泄漏所在的水体,一段时间后,润滑油中的动、植物油会完全降解,微球体中的樟脑提取物也将会完全释放。

53.实施例2

54.如图2

‑

6所示,由于微球体自身具有较大的表面积比及润滑油自身具有较高的粘稠阻力,向润滑油添加微球体时,微球体易与润滑油发生分层,在生产时需利用混匀设备将微球体分散在可生物降解润滑油中,混匀设备包括底座1和罐体2,底座1内安装有电机3,罐体1安装在底座1,罐体2内可转动的安装有内花键管5,内花键管5上固接有多个搅拌叶片6,搅拌叶片6安装在环形的导流圈7内。

55.参照图7,在搅拌叶片6转动时,罐体2内部被导流圈7分隔出a、b两个区域;

56.b区域位于导流圈7内部,在搅拌叶片6转动时。由于搅拌叶片6高速旋转时中心产生很大的负压,b区域可以自发得将物料吸附,令搅拌叶片6上方的物料向下移动,防止物料

出现上下分层。物料下移并与罐体2底面发生碰撞,令团聚的微球体分散,微球体分散后受冲击力作用会进入a区域,使得a、b两个区域内的物料在搅拌过程中将形成如图8所示的循环,该循环可防止a区域内的物料因离心而产生的分层。

57.物料进入到b区域后,在强大离心力的作用下被甩到搅拌叶片6边缘处。由于导流圈7的存在,物料移动到搅拌叶片6边缘处时会与导流圈7内壁产生碰撞,利用碰撞产生的冲击力将团聚的微球体分散,提高微球体的均匀性。

58.实施例3

59.如图11

‑

20所示,罐体2上设有进料装置,进料装置在生产过程中起到对团聚的微球体进行分散及筛分的作用,防止体积较大的团聚微球体在润滑油中无法混匀,进料装置包括进料管8、喇叭状的定子9、喇叭状的第一转子10和喇叭状的第二转子11,进料管8安装在罐体2顶部,进料管8内部形状与第二转子11的外形相匹配;定子9固接在进料管8内,定子9上设有第一筛分件18,第一转子10可转动的配合在定子9内部,第一转子10上设有第二筛分件19,第二转子11套设在定子9上,第二转子11上开设有进料槽13。第一转子10和第二转子11可进行转动,在两者转动时,在重力作用下物料会因第二转子11转动,从进料槽13进入第二转子11与定子9之间,并在第二转子11与定子9之间破碎,较大体积的团聚微球体破碎成较小体积的一次破碎团聚微球体,较小体积的团聚微球体在重力作用下通过第一筛分件18进入定子9与第一转子10之间,较小体积的团聚微球体在定子9与第一转子10之间随着第一转子10转动而进行二次研磨及破碎,形成二次破碎团聚微球体,在重力作用下,二次破碎团聚微球体通过筛孔更细的第二筛分件19进入罐体2内,并与润滑油进行混合。

60.实施例4

61.如如图9

‑

10所示,进料管8上设有驱动结构,以驱动第一转子10及第二转子11转动,驱动结构包括花键轴4、环形齿轮12、行星轴16、行星齿轮17、环形的压盖20、转轴24及中心齿轮25,转轴24固接在第一转子10上,花键轴4同轴线固接在转轴24一端,花键轴4可滑动的配合在内花键管5内,中心齿轮25固接在转轴24上,压盖20固接在进料管8上端面,环形齿轮12可滑动的配合在压盖20内,环形齿轮12底部固接在第二转子11上,行星轴16可转动的安装在定子9顶部,行星齿轮17固接在行星轴16上,环形齿轮12、行星齿轮17及中心齿轮25三者相配。驱动结构主要用于驱动第一转子10和第二转子11进行转动,其中花键轴4可随内花键管5同步进行转动,花键轴4转动带动转轴24转动,转轴24转动可带动中心齿轮25及第一转子10转动,中心齿轮25转动带动行星齿轮17转动,行星齿轮17转动驱动环形齿轮12转动,环形齿轮12带动第二转子11转动,此外,转轴24上固接有叶轮29,叶轮29位于第一转子10下方,在转轴24转动时,叶轮29也会进行转动并产生负压,令第一转子10与定子9之间的物料能够更快的下落,叶轮29上方的物料受负压作用,在下落的过程中会被牵引向叶轮29,物料与叶轮29接触后,会被分散向不同的方向,以使物料初一落入罐体2就具有较为分散的状态,以提高混匀效率。

62.实施例5

63.如图15所示,进料管8上设有调节结构,以调节定子9、第一转子10及第二转子11三者间的间隙大小,调节结构包括安装管14及支架21,支架21固接在压盖21上,支架21上可转动的安装有调节螺母22,调节螺母22内螺接有螺杆23,螺杆23底端可转动的安装在转轴24上,转轴24上可转动的安装有第二齿条28,安装管14可转动安装在环形齿轮12上,安装管14

内壁上固接有第一齿条15,支架21底部固接有滑槽26,滑槽26内可转动的安装有齿轮27,第一齿条15及第二齿条28可滑动的配合在滑槽26内,第一齿条15、第二齿条28及齿轮27三者相啮合,驱动调节螺母22转动,调节螺母22转动带动螺杆23竖直位移,螺杆23带动转轴24竖直移动,从而带动第一转子10竖直移动,以调节第一转子10与定子9之间的间距;螺杆23竖直移动带动第二齿条28同步移动,第二齿条28竖直移动带动齿轮27转动,齿轮27转动驱动第一齿条15竖直移动,且第一齿条15移动方向与第二齿条28移动方向相反,第一齿条28带动安装管14同步移动,安装管14带动环形齿轮12竖直移动,从而令第二转子11与定子9间的距离发生变化,以改变定子9、第一转子10及第二转子11三者间的破碎程度。

64.混匀设备的工作原理:

65.将可降解润滑油通过第二进料口32添加进罐体2中,微球体通过第一进料口30加入进料管8中并启动电机3;

66.电机3启动后驱动内花键管5转动,内花键管5转动调动转轴24转动,花键轴4转动带动转轴24转动,转轴24转动可带动中心齿轮25及第一转子10转动,中心齿轮25转动带动行星齿轮17转动,行星齿轮17转动驱动环形齿轮12转动,环形齿轮12带动第二转子11转动。

67.第一转子10和第二转子11两者转动时,在重力作用下物料会因第二转子11转动,进料管8内团聚微球体从进料槽13进入第二转子11与定子9之间,并在第二转子11与定子9之间破碎,较大体积的团聚微球体破碎成较小体积的一次破碎团聚微球体,较小体积的团聚微球体在重力作用下通过第一筛分件18进入定子9与第一转子10之间,较小体积的团聚微球体在定子9与第一转子10之间随着第一转子10转动而进行二次研磨及破碎,形成二次破碎团聚微球体,在重力作用下,二次破碎团聚微球体通过筛孔更细的第二筛分件19进入罐体2内,并与可降解润滑油进行混合。

68.此外,转轴24上固接有叶轮29,叶轮29位于第一转子10下方,在转轴24转动时,叶轮29也会进行转动并产生负压,令第一转子10与定子9之间的物料能够更快的下落,叶轮29上方的物料受负压作用,在下落的过程中会被牵引向叶轮29,物料与叶轮29接触后,会被分散向不同的方向,以使物料初一落入罐体2就具有较为分散的状态,以提高混匀效率。

69.驱动调节螺母22转动,调节螺母22转动带动螺杆23竖直位移,螺杆23带动转轴24竖直移动,从而带动第一转子10竖直移动,以调节第一转子10与定子9之间的间距;螺杆23竖直移动带动第二齿条28同步移动,第二齿条28竖直移动带动齿轮27转动,齿轮27转动驱动第一齿条15竖直移动,且第一齿条15移动方向与第二齿条28移动方向相反,第一齿条28带动安装管14同步移动,安装管14带动环形齿轮12竖直移动,从而令第二转子11与定子9间的距离发生变化,以改变定子9、第一转子10及第二转子11三者间的团聚微球体的破碎程度。

70.参照图7,在内花键管5转动时搅拌叶片6随之转动,罐体2内部被导流圈7分隔出a、b两个区域;

71.b区域位于导流圈7内部,在搅拌叶片6转动时。由于搅拌叶片6高速旋转时中心产生很大的负压,b区域可以自发得将物料吸附,令搅拌叶片6上方的物料向下移动,防止物料出现上下分层。物料下移并与罐体2底面发生碰撞,令团聚的微球体分散,微球体分散后受冲击力作用会进入a区域,使得a、b两个区域内的物料在搅拌过程中将形成如图8所示的循环,该循环可防止a区域内的物料因离心而产生的分层。

72.物料进入到b区域后,在强大离心力的作用下被甩到搅拌叶片6边缘处。由于导流圈7的存在,物料移动到搅拌叶片6边缘处时会与导流圈7内壁产生碰撞,利用碰撞产生的冲击力将团聚的微球体分散,提高微球体在可降解润滑油中分散的均匀性。

73.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。