1.本发明涉及煤气化技术领域,尤其是涉及一种排渣装置及利用其进行排渣的方法。

背景技术:

2.循环流化床煤气化技术作为一种清洁的煤炭转化技术,因其具有煤种适应性强、气固混合充分、气化反应速率高及反应温度均匀等优点,被广泛应用于工业燃气、合成氨及煤制大宗化学品领域,循环流化床气化技术由工业燃气拓展到合成氨及大宗化学品领域时,需要煤气中有效气(co+h2)组分大幅提高。为满足有效气组分要求,气化剂由空气和水蒸气的混合物,转变为空气、氧气、水蒸或氧气和水蒸汽的混合物。气化剂中氧浓度的提高,带来气化炉运行过程中排渣口结渣的问题,影响装置长周期稳定运行,具体体现在:目前常压循环流化床气化炉产生的热渣,在排渣过程中常会有部分含氧气化剂随着底渣向下进入排渣管,在排渣口附近与煤气及含碳半焦发生燃烧反应。由于排渣管附近物料流动缓慢,处于流化死区,氧气与煤气及半焦燃烧产生的热量无法及时带走,形成局部高温区,当温度高于煤的灰熔点时,半焦熔化粘结形成渣块,随着时间推移,渣块儿逐渐增大,大于排渣口直径时,造成排渣口堵塞,无法正常排渣。一旦结渣,热煤气极易从排渣系统窜出,存在严重安全隐患。

技术实现要素:

3.(一)要解决的技术问题

4.有鉴于此,本发明提供了一种排渣装置及利用其进行排渣的方法,以至少部分解决现有技术中的问题。

5.(二)技术方案

6.一种排渣装置,包括排渣管以及密封气入口。

7.其中,排渣管,通过排渣入口连接在气化炉的侧壁,用于排出气化炉的炉渣,其中排渣入口的入口下沿,高于气化炉风帽的气化剂出口;

8.密封气入口,设置于排渣管上,用于向排渣管内通入密封气,以便密封气沿排渣管与炉渣逆流接触后进入气化炉炉膛,以阻止气化炉炉膛内的气体进入排渣管。

9.根据本发明的实施例,其中:在风帽的气化剂出口低于风帽的上沿的情况下,排渣入口的入口下沿不高于风帽的上沿。

10.根据本发明的实施例,其中:排渣入口至排渣管的排渣出口的竖直高度的数值范围为:0.13

‑

0.15p0,其中p0为气化炉炉膛底部压力。

11.根据本发明的实施例,其中:排渣管包括依次相接的倾斜段和竖直段;其中倾斜段通过排渣入口连接在气化炉侧壁上,竖直段的末端为排渣出口。

12.根据本发明的实施例,其中:倾斜段与气化炉侧壁之间的夹角α的数值范围为:10

°‑

30

°

。

13.根据本发明的实施例,其中:密封气入口与排渣管的中心轴线之间的夹角β的数值范围为:在8

°‑

15

°

。

14.根据本发明的实施例,还包括:冷渣机,与排渣管的排渣出口相连通,用于接收并冷却排渣管排出的炉渣。

15.根据本发明的实施例,还包括水冷螺旋与冷渣机,其中:

16.水冷螺旋的进口与排渣管的排渣出口相连通,水冷螺旋的出口与冷渣机进口相连通,水冷螺旋用于接收排渣管排出的炉渣,并向冷渣机输送炉渣,其中水冷螺旋的螺旋杆中心轴线,与排渣管中心轴线之间的夹角γ数值范围为:45

°‑

90

°

;冷渣机,用于接收并冷却水冷螺旋输送的炉渣。

17.一种利用上述装置进行排渣的方法,包括:

18.在通过排渣管排出气化炉炉渣的情况下,通过设置于排渣管上的密封气入口,向排渣管内通入密封气,以便密封气沿排渣管与炉渣逆流接触后进入气化炉炉膛,以阻止气化炉炉膛内的气体进入排渣管;其中排渣管的渣入口的入口下沿,高于气化炉风帽的气化剂出口。

19.根据本发明的实施例,其中,排渣管排出炉渣的过程中:

20.炉渣在排渣管内的下落速度为0.02m/s

‑

0.1m/s;

21.密封气在排渣管内的流速为:0.1m/s

‑

0.2m/s。

22.(三)有益效果

23.根据本发明的实施例,通过对排渣管的位置及结构进行上述设计,结合设置密封气入口,通过密封气入口向排渣管内通入密封气,以便密封气沿排渣管与炉渣逆流接触后进入气化炉炉膛,以阻止气化炉炉膛内的气体进入排渣管,解决了由于排渣管窜气导致排渣口结渣的问题。同时运行过程中使得排渣管内的压力高于炉底压力,有效防止气化剂被携带进入排渣管,避免了现有排渣方式易于结渣,以及煤气反窜等问题,提高气化炉排渣系统的操作弹性,保证流化床气化炉长周期稳定运行。

附图说明

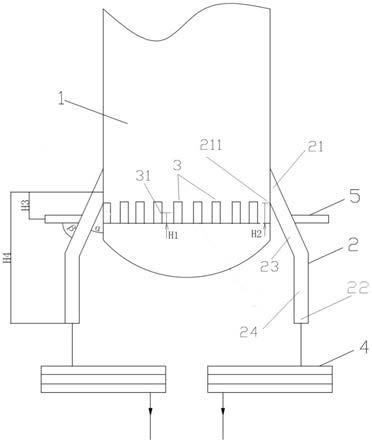

24.图1是根据本发明一实施例的排渣装置的结构示意图;

25.图2是根据本发明另一实施例的排渣装置的结构示意图。

26.附图标记说明:

27.1、气化炉;2、排渣管;21、排渣入口;211、入口下沿;212、入口上沿;22、排渣出口;23、倾斜段;24、竖直段;3、风帽;31、气化剂出口;4、冷渣机;5、密封气入口;6、水冷螺旋。

具体实施方式

28.为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本发明作进一步的详细说明。

29.以下,将参照附图来描述本公开的实施例。但是应该理解,这些描述只是示例性的,而并非要限制本公开的范围。在下面的详细描述中,为便于解释,阐述了许多具体的细节以提供对本公开实施例的全面理解。然而,明显地,一个或多个实施例在没有这些具体细节的情况下也可以被实施。此外,在以下说明中,省略了对公知结构和技术的描述,以避免

不必要地混淆本公开的概念。

30.在此使用的术语仅仅是为了描述具体实施例,而并非意在限制本公开。在此使用的术语“包括”、“包含”等表明了特征、步骤、操作和/或部件的存在,但是并不排除存在或添加一个或多个其他特征、步骤、操作或部件。

31.在此使用的所有术语(包括技术和科学术语)具有本领域技术人员通常所理解的含义,除非另外定义。应注意,这里使用的术语应解释为具有与本说明书的上下文相一致的含义,而不应以理想化或过于刻板的方式来解释。

32.在使用类似于“a、b和c等中至少一个”这样的表述的情况下,一般来说应该按照本领域技术人员通常理解该表述的含义来予以解释(例如,“具有a、b和c中至少一个的系统”应包括但不限于单独具有a、单独具有b、单独具有c、具有a和b、具有a和c、具有b和c、和/或具有a、b、c的系统等)。在使用类似于“a、b或c等中至少一个”这样的表述的情况下,一般来说应该按照本领域技术人员通常理解该表述的含义来予以解释(例如,“具有a、b或c中至少一个的系统”应包括但不限于单独具有a、单独具有b、单独具有c、具有a和b、具有a和c、具有b和c、和/或具有a、b、c的系统等)。

33.在循环流化床煤气化中,常压循环流化床气化炉产生的热渣,在排渣过程中常会有部分含氧气化剂随着底渣向下进入排渣管,在排渣口附近与煤气及含碳半焦发生燃烧反应,形成渣块,造成排渣口堵塞,无法正常排渣。一旦结渣,热煤气极易从排渣系统窜出,存在严重安全隐患。

34.在实现本公开的过程中发现,排渣口结渣与排渣工艺密切相关,常压循环流化床气化炉产生的热渣,通过位于风帽下部的排渣管落入滚筒冷渣机,由滚筒冷却后排出。滚筒冷渣机不具备压力密封功能,在排渣过程中常会有部分含氧气化剂随着底渣向下进入排渣管,在排渣口附近与煤气及含碳半焦发生燃烧反应。若通过在排渣管通入密封气,阻止气化炉内含氧气化剂向下窜入排渣管,由于排渣口位于气化炉风帽下部,排渣管阻力较大,密封气需要克服较高的阻力才能够向上进入气化炉,气化炉运行工况波动时,会存在密封气向下流动的情况。

35.有鉴于此,本发明提出了一种排渣装置,在解决排渣口结渣的同时,实现装置连续稳定运行。

36.图1是根据本发明一实施例的排渣装置的结构示意图。

37.如图1所示,该排渣装置包括排渣管2以及密封气入口5。

38.其中,排渣管2,通过排渣入口21连接在气化炉1的侧壁,用于排出气化炉1的炉渣,其中排渣入口21的入口下沿211,高于气化炉1风帽3的气化剂出口31,根据本发明的实施例,气化剂出口31可设置于风帽3的任意高度位置,例如可以是位于风帽3的底部、中部、或者上部等,本发明的实施例对气化剂出口31在风帽3中的位置不做限定。

39.密封气入口5,设置于排渣管2上,用于通过密封气入口5向排渣管2内通入密封气,以便密封气沿排渣管2与炉渣逆流接触后进入气化炉1炉膛,以防止气化炉1炉膛内的气体进入排渣管2,尤其是阻止气化炉1内含氧气化剂窜入排渣管2。

40.根据本发明的实施例,煤与气化剂在气化炉1中反应生成底渣及煤气;风帽3位于气化炉1底部,用于通入气化剂实现气化剂的均匀分布。

41.根据本发明的实施例,在气化炉1正常运行过程中,要求排渣系统在实现正常排渣

(底渣卡在排渣管2中不流动)现象,不利于底渣的稳定下落,长度太短容易发生窜气。排渣管2的直径由排渣量的大小决定,在正常排渣过程中,维持底渣在排渣管2内的下落速度为0.02

‑

0.1m/s。为保证下渣顺畅,排渣管2采用等径结构。本发明的实施例对排渣管2形状不做要求,原则上满足排渣功能即可,但从减少磨损的角度考虑,优选为圆筒形。

52.根据本发明的实施例,为防止气化剂反窜,在排渣管2上设置密封气入口5,通过在密封气入口5向排渣管2内通入密封气,密封气可采用惰性气体,例如n2或co2,大部分气体沿排渣管2进入炉膛,从而阻止了炉膛内气化剂和煤气的反窜。封气入口5的中心线与排渣管2的中心轴线之间的夹角β的数值范围为在8

°‑

15

°

之间为较佳设计,即密封气以相对于排渣管2中心轴线成角度β的方式吹送密封气体,密封效果良好。

53.根据本发明的实施例,密封气入口5可以设置一个或多个,多个密封气体入口沿排渣管2圆周方向均匀布置。为有效阻止气体反窜,密封气入口5与排渣口的距离h3尽可能短。

54.根据本发明的实施例,排渣管2内气固物料运动状态对排渣不产生影响,运行过程中密封气量要需严格控制,维持其在排渣管2内的表观速度在0.1

‑

0.2m/s之间,速度过高影响下渣,速度过低无法起到密封效果。为了精准控制密封气量,在排渣口附近设置有测温点(图中未画出),测温点与密封气体流量设置联锁,实现自动控制。

55.根据本发明的实施例,还包括:冷渣机4,冷渣机4与排渣管2的排渣出口22相连通,用于接收并冷却排渣管2排出的炉渣后排出,冷渣机4为变频转动冷却设备,通过调节转速可以实现排渣量的控制。

56.循环流化床气化过程中,气化剂通过位于炉膛底部的风帽3均匀布风后进入炉膛,与来自炉膛上部的煤逆流接触,在900

‑

1100℃的高温下发生气化反应生成底渣和煤气。高温底渣(900

‑

1100℃)通过排渣管2进入到冷渣机4,在冷渣机4中冷却到100℃以下后排出。热煤气从炉膛上部离开,经气固分离、除尘及冷却后排出。

57.图2是根据本发明另一实施例的排渣装置的结构示意图。

58.如图2所示,该实施例所述装置与图1实施例所述装置大体相同,区别在于,该装置中加设的水冷螺旋6,其中:

59.水冷螺旋6的进口与排渣管2的排渣出口22相连通,水冷螺旋6的出口与冷渣机4进口相连通,水冷螺旋6用于接收排渣管2排出的炉渣,并向冷渣机4输送炉渣,其中水冷螺旋6的螺旋杆中心轴线,与排渣管2中心轴线之间的夹角γ数值范围为:45

°‑

90

°

;冷渣机4,用于接收并冷却水冷螺旋6推送的炉渣。

60.根据本发明的实施例,为了更好的实现密封作用,因此,在冷渣机4的上部增加了水冷螺旋6(定量输送底渣的设备,运行过程中使得底渣充满螺旋内部,增加了密封阻力,能够更加有效的防止气化剂反窜)。水冷螺旋6可采取水平或倾斜向上的方式安装,向上倾斜角度越大,能够密封的压力越高,根据实际运行情况一般选择其与排渣管2呈γ角(45

°

≤γ≤90

°

)。水冷螺旋6的设置能够增大装置操作弹性,很好的适应煤种或工艺参数变化带来排渣量的波动和变化,从褐煤到无烟煤气化都得到了很好的应用,不受排渣量和操作条件的限制,解决了排渣口结渣的问题。

61.本发明的实施例还提供了一种利用上述装置进行排渣的方法,包括:在通过排渣管2排出气化炉1的炉渣的情况下,通过设置于排渣管2上密封气入口5,向排渣管2内通入密封气,以便密封气沿排渣管2与炉渣逆流接触后进入气化炉1炉膛,以防止气化炉1炉膛内的

气体进入排渣管2;其中排渣管2的排渣入口21的入口下沿211,高于气化炉1的风帽3的气化剂出口31。

62.根据本发明的实施例,其中,排渣管2排出炉渣的过程中:

63.炉渣在排渣管2内的下落速度为0.02m/s

‑

0.1m/s,可保证下料顺畅的同时,还能提供足够的密封压力。

64.密封气在排渣管2内的流速为:0.1m/s

‑

0.2m/s,因速度过高影响下渣,速度过低无法起到密封效果,因此在上述范围内为较佳设计。

65.根据本发明的实施例,上述方法还包括:将排渣管2排出的炉渣送入到冷渣机4,在冷渣机4中冷却后排出冷渣机4,同时,调节冷渣机4的频率,使其按照适合的速率旋转。

66.根据本发明的实施例,气化炉1产生的900

‑

1000℃的底渣沿排渣管2缓慢向下移动,在移动过程中与密封气体逆流接触,一部分密封气(约80%)沿排渣管2向上进入气化炉1,另一部分密封气(约20%)随着底渣一起向下移动进入冷渣机4,在冷渣机4内底渣由冷渣机4的入口缓慢移动到出口,温度从900

‑

1100℃降低至100℃以下排出。

67.以上的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,应理解的是,以上仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。