1.本实用新型涉及缆索检测技术领域,特别涉及一种缆索检测机器人。

背景技术:

2.缆索作为斜拉桥、缆车的主要受力构件之一,随着科学技术的提高而被广泛应用。缆索长期暴露在空气中,受到风力、载荷连续作用,同时受到环境大的侵蚀作用,表面的保护层容易出现老化、脱落等问题,进而导致缆索内部钢丝受到侵蚀或出现断裂,大大降低其使用寿命,甚至危及斜拉桥和缆车的安全,因此定期对缆索的进行检测十分重要。

3.目前,常用的缆索检测手段是人工巡检和使用缆索检测机器人进行巡检。人工检测耗时多、效率低、工作量大,而且检测人员的安全难以保障。现有的缆索检测机器人大多使用六边形、八边形这两种形状的结构,虽然稳定性较好,但是安装时很困难,需要多人合作才能完成,耗时多,效率不高。

技术实现要素:

4.本实用新型的目的在于克服现有技术的不足,提供一种缆索检测机器人,解决现有的缆索检测机器人结构复杂、安装困难的问题。

5.本实用新型的技术方案为:一种缆索检测机器人,包括第一壳体、第二壳体、检测装置和锁扣装置,所述第一壳体与第二壳体转动连接,第一壳体和第二壳体可转动形成闭合状态,第一壳体和第二壳体通过锁扣装置保持闭合,第一壳体和第二壳体上分别设有让位槽,闭合状态时,第一壳体和第二壳体上的让位槽共同围设形成收容空间,缆索贯穿收容空间;

6.第一壳体内设有第一主动轮组,第一主动轮组包括两个第一主动轮和双轴电机,双轴电机与第一壳体连接,两个第一主动轮分别通过联轴器与双轴电机的电机轴连接,第一主动轮的轮面与缆索接触;

7.第二壳体内设有第二主动轮组,第二主动轮组包括安装框架、第二主动轮、齿轮减速箱、减速电机和拉伸弹簧,安装框架与第二壳体连接,减速电机与安装框架连接,齿轮减速箱位于安装框架内,减速电机的输出轴与齿轮减速箱的输入轴连接,齿轮减速箱的输出轴与第二主动轮连接,拉伸弹簧的一端与安装框架连接,另一端与齿轮减速箱连接,齿轮减速箱呈弧形,第二主动轮的轮面与缆索接触,第二主动轮受挤压带动齿轮减速箱绕减速电机的输出轴朝安装框架内运动,使得拉伸弹簧伸长;

8.检测装置设于第一壳体和第二壳体上,检测装置用以对缆索进行检测。

9.进一步,所述缆索检测机器人还包括从动轮组,所述从动轮组包括两个从动轮和固定支架,固定支架与第二壳体连接,从动轮安装于固定支架上,两个从动轮位于第二主动轮的两侧,从动轮的转动方向与第二主动轮的转动方向垂直,从动轮的轮面与缆索接触。

10.进一步,所述第一主动轮组、第二主动轮组和从动轮组均有两组,两组第一主动轮对称设置于第一壳体内,两组第二主动轮组和两组从动轮组均对称设置于第二壳体内。

11.进一步,两个第一主动轮和第二主动轮呈三角形与缆索接触。

12.进一步,所述第一壳体和第二壳体的侧壁通过合页连接。

13.进一步,还包括天线,所述天线安装于第一壳体或第二壳体的端面。

14.进一步,还包括多个l型支架,多个l型支架分别安装于第一壳体或第二壳体的端面,多个l型支架分布于缆索的外周,检测装置安装于l型支架上。

15.进一步,所述l型支架包括相互垂直连接的横杆和竖杆,横杆通过螺栓与第一壳体或第二壳体的端面连接,检测装置安装于竖杆远离横杆的一端。

16.进一步,所述第一壳体和第二壳体分别包括u型壳体和端板,端板连接于u型壳体的端面,让位槽开设于端板上。

17.本实用新型相对于现有技术,具有以下有益效果:

18.本实用新型的缆索检测机器人,第一壳体和第二壳体内均设有主动轮,使其攀爬缆索时可获得更大的动力,两个第一主动轮和第二主动轮呈三角形与缆索接触,使其在爬行过程中更加平稳,即使受到外力作用依然能保持平衡。

19.本实用新型的缆索检测机器人,采用分体式结构,第一壳体和第二壳体通过合页转动连接,与缆索装配时,工作人员只需打开锁扣装置,将缆索放入机器人中心,闭合第一壳体和第二壳体且闭合锁扣装置,实现将缆索放入收容空间内,相比现有的封闭式结构需要多人合作才能完成装配,过于复杂,分体式的结构只需一人便可完成整个装配过程,操作简便。

20.本实用新型的缆索检测机器人,通过将第一主动轮设置为完全固定,第二主动轮设置为游动,一端固定一端游动的设计使得机器人可以适应缆索直径的小范围变化,虽然可测的缆索直径范围较小,但保持了缆索检测机器人爬升过程中的平稳性。

21.本实用新型的缆索检测机器人,通过设置从动轮,两个从动轮分别设置于第二主动轮的两侧,使得机器人与缆索装配时有良好的对中性,避免缆索检测机器人在攀爬过程中发生自转。

附图说明

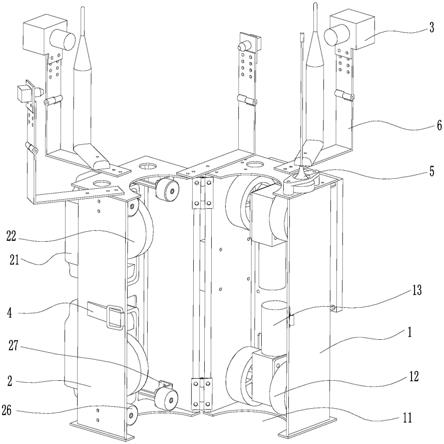

22.图1为本实用新型的缆索检测机器人的结构示意图。

23.图2为本实用新型的第一壳体和第二壳体的装配示意图。

24.图3为本实用新型的缆索检测机器人与缆索的装配示意图。

25.图4为本实用新型的缆索检测机器人的端面结构视图。

26.图5为本实用新型的第二主动轮组的结构示意图。

27.第一壳体1、让位槽11、第一主动轮12、双轴电机13、第二壳体2、安装框架21、第二主动轮22、齿轮减速箱23、减速电机24、拉伸弹簧25、从动轮26、固定支架27、检测装置3、锁扣装置4、天线5、l型支架6、合页7、缆索100。

具体实施方式

28.下面结合实施例,对本实用新型作进一步的详细说明,但本实用新型的实施方式不限于此。

29.实施例

30.如图1所示,本实施例提供了一种缆索检测机器人,包括第一壳体1、第二壳体2、检测装置3、锁扣装置4、天线5和l型支架6。

31.如图2和图3所示,第一壳体与第二壳体通过合页7转动连接,第一壳体和第二壳体可转动形成闭合状态,第一壳体和第二壳体通过锁扣装置保持闭合,第一壳体和第二壳体上分别设有让位槽11,闭合状态时,第一壳体和第二壳体上的让位槽共同围设形成收容空间,缆索100贯穿收容空间。在本实施例中,第一壳体和第二壳体分别包括u型壳体和端板,端板连接于u型壳体的端面,让位槽开设于端板上。

32.如图1所示,第一壳体内设有两组第一主动轮组,两组第一主动轮组对称设置于第一壳体内,第一主动轮组包括两个第一主动轮12和双轴电机13,双轴电机与第一壳体连接,两个第一主动轮分别通过联轴器与双轴电机的电机轴连接,第一主动轮的轮面与缆索接触。

33.如图1和图5所示,第二壳体内设有两组第二主动轮组,两组第二主动轮组对称设置于第二壳体内,第二主动轮组包括安装框架21、第二主动轮22、齿轮减速箱23、减速电机24和拉伸弹簧25,安装框架与第二壳体连接,减速电机与安装框架连接,齿轮减速箱位于安装框架内,减速电机的输出轴与齿轮减速箱的输入轴连接,齿轮减速箱的输出轴与第二主动轮连接,拉伸弹簧的一端与安装框架连接,另一端与齿轮减速箱连接,齿轮减速箱呈弧形,第二主动轮的轮面与缆索接触,第二主动轮受挤压带动齿轮减速箱绕减速电机的输出轴朝安装框架内运动,使得拉伸弹簧伸长,通过弹簧的回复力使得齿轮减速箱朝缆索方向运动,确保第二主动轮紧贴缆索。通过将第一主动轮设置为完全固定,第二主动轮设置为游动,一端固定一端游动的设计使得机器人可以适应缆索直径的小范围变化,虽然可测的缆索直径范围较小,但保持了缆索检测机器人爬升过程中的平稳性。

34.两个第一主动轮和第二主动轮呈三角形与缆索接触,使其在爬行过程中更加平稳,即使受到外力作用依然能保持平衡。

35.如图1所示,第二壳体内还设有两组从动轮组,从动轮组包括两个从动轮26和固定支架27,固定支架与第二壳体连接,从动轮安装于固定支架上,两个从动轮位于第二主动轮的两侧,从动轮的转动方向与第二主动轮的转动方向垂直,从动轮的轮面与缆索接触。通过设置从动轮,使得机器人与缆索装配时有良好的对中性,避免缆索检测机器人在攀爬过程中发生自转。

36.如图1、图3和图4所示,天线和多个l型支架分别安装于第一壳体或第二壳体的端面,多个l型支架分布于缆索的外周,检测装置安装于l型支架上,l型支架包括相互垂直连接的横杆和竖杆,横杆通过螺栓与第一壳体或第二壳体的端面连接,检测装置安装于竖杆远离横杆的一端。

37.本实用新型的缆索检测机器人,采用分体式结构,第一壳体和第二壳体通过合页转动连接,与缆索装配时,工作人员只需打开锁扣装置,将缆索放入机器人中心,闭合第一壳体和第二壳体且闭合锁扣装置,实现将缆索放入收容空间内,相比现有的封闭式结构需要多人合作才能完成装配,过于复杂,分体式的结构只需一人便可完成整个装配过程,操作简便。

38.如上所述,便可较好地实现本实用新型,上述实施例仅为本实用新型的较佳实施例,并非用来限定本实用新型的实施范围;即凡依本实用新型内容所作的均等变化与修饰,

都为本实用新型权利要求所要求保护的范围所涵盖。