1.本实用新型属于轨道转辙器尖轨移动有关部件技术领域,具体涉及一种道岔辊轮装置。

背景技术:

2.目前,道岔通过转辙器尖轨的移动实现铁路轨道线路的转换,转辙器尖轨转换机构在扳动尖轨的动作中,需要克服转换阻力。尖轨的转换阻力包括尖轨弹性变形产生的抗弯反力和尖轨与支撑垫板之间的摩擦阻力两部分,降低道岔转换阻力可以提高道岔运行的可靠性。减小尖轨与支撑垫板之间的摩擦阻力最直接的方法是减小摩擦系数,一般有两类措施:一类是在尖轨与支撑垫板间设减摩涂层,减小滑动摩擦系数,譬如涂油或其他减摩材料,这种措施比较简单有效,但油脂等材料会加速道岔垫板橡胶弹性元件的老化,影响垫板的使用寿命;另一类是通过特定的装置,变尖轨的滑动摩擦为滚动摩擦,减小摩擦阻力,例如道岔辊轮装置。

3.现有技术中,已有的道岔辊轮装置存在如下弊端:(1)辊轮装置工作环境差,辊轮体易被泥浆侵蚀;(2)目前使用的辊轮体在辊轮框架内固定不牢固,辊轮体在承受重力作用下易发生高度变化,影响尖轨移动的稳定性。对此,现提出如下改进技术方案。

技术实现要素:

4.本实用新型解决的技术问题:提供一种道岔辊轮装置,采用在辊轮体框架设置挡砟板,解决辊轮体易被泥浆侵蚀的问题;采用在辊轮体增加垫片组,不仅可以满足道岔辊轮装置在安装过程中的高度调节要求,还可防止辊轮体高度发生变化,保证尖轨稳定位移。

5.本实用新型采用的技术方案:道岔辊轮装置,包括辊轮体框架以及安装在辊轮体框架内的辊轮体,辊轮体框架设有挡砟板;辊轮体由芯轴,芯轴外轴承以及轴承外辊轮组成;芯轴轴端具有铣扁结构;铣扁结构与辊轮体框架之间设有垫片组;垫片组既用于辊轮体调高又用于限制辊轮体在辊轮体框架内的位移。

6.上述技术方案中,进一步地:芯轴制有凸台;凸台位于辊轮轴端外侧设置;凸台适配安装挡肩;挡肩隔开辊轮的同时,挡肩还隔开辊轮体框架;挡肩内侧和辊轮外侧之间设有密封圈。

7.上述技术方案中,进一步地:挡肩纵截面外为一阶凸台环结构;一阶凸台环结构位于挡肩轴端内侧设置,且一阶凸台环结构的凸台凹陷处适配安装密封圈。

8.上述技术方案中,进一步地:密封圈为v型密封圈,v型密封圈具有两个分叉唇部;其中一个分叉唇部为楔形结构,另一个分叉唇部为直角梯形结构;直角梯形结构的分叉唇部贴合适配挡肩具有的一阶凸台环结构;楔形结构的分叉唇部最末端外侧朝向辊轮轴端面设置。

9.上述技术方案中,进一步地:辊轮体框架通过固定螺栓结合洛帝牢防松垫圈实现辊轮体框架的固定。

10.上述技术方案中,进一步地:辊轮体框架包括单辊轮体框架和双辊轮体框架;单辊轮体框架内安装一个辊轮体;双辊轮体框架内安装两个轴对称的辊轮体。

11.上述技术方案中,进一步地:挡砟板与辊轮体框架相互垂直焊接固连为一或一体成型制得;挡砟板板体外侧制有轴对称的避让斜边;避让斜边倾角α为20

°

~30

°

;避让斜边端部设有圆弧倒角。

12.上述技术方案中,进一步地:轴承为复合自润滑轴承。

13.本实用新型与现有技术相比的优点:

14.1、本实用新型道岔辊轮装置通过挡砟板可以很好的保护辊轮体免受泥浆侵蚀;物理防护的挡砟板结构使得辊轮体能够维持在干净环境下使用,寿命持久。

15.2、本实用新型垫片组通过垫片个数和厚度的变化调节调节辊轮体高度位置,同时限制辊轮体在辊轮体框架内的移动,辊轮体固定牢靠,在承受重力作用下不会发生高度变化,保证道岔通过转辙器尖轨的移动能够稳定运行。

16.3、本实用新型辊轮体芯轴采用台阶形式设计,芯轴的凸台可以安装挡肩,有效避免辊轮与挡肩卡死;芯轴端部铣扁,结合垫片组共同作用,可以将心轴位置固定牢固,防止辊轮体在框架内位移,保证辊轮体滚动摩擦持久稳定运行。

17.4、本实用新型采用固定螺栓结合洛帝牢防松垫圈共同工作用,避免道岔辊轮装置在使用过程中发生螺栓松动现象,装置可靠稳定使用并持久运行。

附图说明

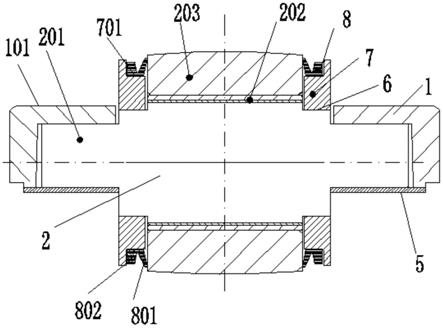

18.图1为本实用新型道岔单辊轮装置示意图;

19.图2为本实用新型图1的侧视图;

20.图3为本实用新型图1的俯视图;

21.图4为本实用新型辊轮体结构示意图;

22.图5为本实用新型辊轮体中的芯轴主视图;

23.图6为本实用新型图5芯轴侧视图;

24.图7为本实用新型图1中单辊轮体框架主视图;

25.图8为图7的a-a剖视图;

26.图9为图7的俯视图;

27.图10为本实用新型道岔双辊轮装置示意图;

28.图11为本实用新型图10道岔双辊轮装置的挡砟板结构示意图;

29.图12为图10的侧视图;

30.图13为本实用新型双辊轮体框架的结构示意图;

31.图14为图13的a-a剖视图;

32.图15为图13的俯视图;

33.图16为本实用新型的使用状态示意图;

34.图中:1-辊轮体框架,2-辊轮体,3-挡砟板;201-芯轴,202-轴承,203-辊轮;4-铣扁结构,5-垫片组,6-凸台,7-挡肩,8-密封圈;701-一阶凸台环结构;801-楔形结构,802-直角梯形结构;9-固定螺栓;101-单辊轮体框架,102-双辊轮体框架;301-避让斜边,302-圆弧倒角;10-本轨,11-尖轨,12-辊轮滑床板,13-道岔辊轮装置。

具体实施方式

35.下面将结合本实用新型实施例中的附图1-16,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

36.(如图1、图10所示)道岔辊轮装置,包括辊轮体框架1以及安装在辊轮体框架1内的辊轮体2。

37.所述辊轮体框架1设有挡砟板3。挡砟板3用于遮挡泥浆,防止泥浆侵蚀辊轮体2。

38.(如图2、图8、图11、图14所示)本实用新型道岔辊轮装置13通过挡砟板3可以很好的保护辊轮体2免受泥浆侵蚀;物理防护的挡砟板3结构,使得辊轮体2能够维持在干净环境下使用,寿命持久。通过挡砟板3,还可以有效阻挡辊轮体2滚动受阻,避免辊轮体摩擦系数的增加,保证辊轮体2有效达到减小转换摩擦阻力的目的。

39.(如图4、图5、图6所示)所述辊轮体2由芯轴201,芯轴201外轴承202以及轴承202外辊轮203组成。

40.上述实施例中,进一步地:所述轴承202为复合自润滑轴承。

41.其中“复合”是指自润滑轴承优选由优质碳素结构钢材料和球型青铜粉材料复合而成。复合自润滑轴承为无油润滑或少油润滑,可在使用时不保养或少保养。同时,复合自润滑轴承的耐磨性能好,摩擦系数小,使用寿命长。同时,其具有适量的弹塑性,能将应力分布在较宽的接触面上,提高轴承的承载能力。4再者,其静动摩擦系数相近,从而保证机械的工作精度。同时,其能使机械减少振动,降低噪音,防止污染,改善劳动条件。在运转过程中,其能形成转移膜,起到保护对磨轴的作用。复合自润滑轴承的薄壁结构,质量轻,可减小机械体积。其材质背面由于电镀其他金属,因此可在腐蚀介质中使用;适合作辊轮203和芯轴201之间的滑动部位使用。

42.所述芯轴201轴端具有铣扁结构4;铣扁结构4在芯轴轴端一侧面铣扁,铣扁面积小于芯轴轴端面积的三分之一(结合图5、图6)。使用时,将铣扁结构4朝向辊轮体框架1芯轴安装位的框架内侧下底面设置。所述铣扁结构4与辊轮体框架1之间设有垫片组5;所述垫片组5既用于辊轮体2调高,又用于限制辊轮体2在辊轮体框架1内的位移。

43.本实用新型垫片组5通过垫片个数和厚度的变化调节调节辊轮体2高度位置,同时限制辊轮体2在辊轮体框架1内的移动,辊轮体2固定牢靠,在承受重力作用下不会发生高度变化,保证道岔通过转辙器尖轨的移动稳定运行。

44.(如图1所示)因此,芯轴201的垫片组5设计,不仅可以满足道岔辊轮装置在安装过程中的高度要求,同时解决辊轮体2固定不牢固,在承受重力作用下易发生调整高度变化的问题。

45.上述实施例中,进一步地:所述芯轴201制有凸台6(如图6);所述凸台6位于辊轮203轴端外侧设置;所述凸台6适配安装挡肩7;通过所述挡肩7隔开辊轮203的同时,所述挡肩7还隔开辊轮体框架1;所述挡肩7内侧和辊轮203外侧之间设有密封圈8(结合图1、图4)。

46.本实用新型辊轮体2芯轴201采用台阶形式设计,芯轴201的凸台6用于安装挡肩7,凸台6有效避免辊轮203与挡肩7卡死;芯轴201端部铣扁,铣扁结构4结合铣扁结构4底部的垫片组5共同作用,可以将芯轴201位置固定牢固,防止辊轮体2在框架内位移,保证辊轮体

滚动摩擦持久稳定运行。因此,芯轴201采用台阶形式,可以避免辊轮203与挡肩7卡死,芯轴201端部铣扁,可以将心轴201固定牢固。同时,结合密封圈8共同作用,进一步有效防止辊轮体2污损或卡死。

47.上述实施例中,进一步地:所述挡肩7纵截面外为一阶凸台环结构701;一阶凸台环结构701的凸台深度适配密封圈8的厚度;一阶凸台环结构701最外缘外直径与辊轮体203外直径相等。所述一阶凸台环结构701位于挡肩7轴端内侧设置,以阻挡外侧泥污污染辊轮体2,且一阶凸台环结构701的凸台凹陷处适配安装所述密封圈8。

48.(参见图1)上述实施例中,进一步地:所述密封圈8为v型密封圈,所述v型密封圈具有两个分叉唇部;其中一个分叉唇部为楔形结构801,另一个分叉唇部为直角梯形结构802;直角梯形结构802的分叉唇部贴合适配挡肩7具有的一阶凸台环结构701;楔形结构801的分叉唇部最末端外侧朝向辊轮203轴端面设置。

49.采用v型密封圈,具有填料密封功能,密封性能良好,允许一定量的偏心载荷和偏心运动,耐冲击压力,经久耐用。

50.(如图2、图11所示)上述实施例中,进一步地:所述辊轮体框架1通过固定螺栓9结合洛帝牢防松垫圈(图2未视出)实现辊轮体框架1的固定。

51.采用洛帝牢防松垫圈,具有防松效果,本实用新型采用固定螺栓9结合洛帝牢防松垫圈共同工作用,避免道岔辊轮装置在使用过程中发生螺栓松动现象,装置可靠稳定使用并持久运行。

52.上述实施例中,进一步地:所述辊轮体框架1包括单辊轮体框架101(图3)和双辊轮体框架102(图13);所述单辊轮体框架101内安装一个辊轮体2;所述双辊轮体框架102内安装两个轴对称的辊轮体2,轴对称安装,受力均匀,运行稳定。

53.上述实施例中,进一步地:所述挡砟板3与辊轮体框架1相互垂直焊接固连为一或一体成型制得;所述挡砟板3板体外侧制有轴对称的避让斜边301;所述避让斜边301倾角α为20

°

~30

°

;所述避让斜边301端部设有圆弧倒角302。

54.避让斜边301用于避免干涉其他部件的安装。圆弧倒角302,有效防止框架挡砟板碰损问题的出现。

55.本实用新型的工作原理为:如图16所示,为本实用新型道岔辊轮装置13整体在道岔上的安装示意图。本实施例中道岔辊轮装置13安装在道岔辊轮滑床板12上,道岔辊轮滑床板12安装在岔枕上。道岔辊轮装置13包括道岔双辊轮装置(图10)和道岔单辊轮装置(图1)两种。无论哪一种道岔辊轮装置13,均安装在道岔尖轨11区域,沿线路长度方向按一定数目的岔枕间隔成对安装,通常在尖轨11尖端设置道岔双辊轮装置,其后设置道岔单辊轮装置,因为尖端位移量大,道岔单辊轮装置提供的行程不够,因此在必要位置选用道岔双辊轮装置。

56.道岔辊轮装置13通过转辙器尖轨11的移动实现铁路轨道线路的转换,当尖轨11处于密贴状态即工作状态时,道岔辊轮装置13不与尖轨11接触,与尖轨11轨底边棱角之间有1~2mm间隙,此时尖轨11由滑床台支撑;当密贴尖轨11斥离转换时,道岔辊轮装置13的辊轮203将尖轨11轨底抬高并支撑尖轨11底部,此时尖轨11无垂直荷载,从而将原尖轨11轨底与滑床台滑动摩擦,转为尖轨11轨底与辊轮203之间的滚动摩擦,从而极大降低尖轨11转移摩擦系数,以达到减小转换阻力的目的;当尖轨11转换到位并重新处于密贴状态时,尖轨11轨

底又与辊轮脱离,下落至滑床台面上,此时完成整个铁路轨道线路的装换。

57.综上所述,本实用新型道岔辊轮装置结构简单,具备辊轮防污功能,辊轮使用过程无晃动位移,辊轮高度可调,辊轮与挡肩具有防卡死功能,结构支撑稳定,运行安全可靠。

58.本说明书中的各个实施例均采用相关的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。

59.以上所述仅为本实用新型的较佳实施例而已,并非用于限定本实用新型的保护范围。凡在本实用新型的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本实用新型的保护范围内。