1.本实用新型属于路面铺装技术领域,特别涉及一种大跨度钢桥面铺装结构。

背景技术:

2.在严寒地区,由于桥面铺装直接铺筑在刚度相对较低的钢桥面板上,桥面铺装对气候条件、交通荷载特点、桥面板结构刚度等因素非常敏感,其受力、变形及运营环境远远比公路路面、机场路面复杂,而且严寒地区气候条件恶劣、城市钢桥的交通量繁重,因而对其铺装的强度、柔韧性、高温稳定性及疲劳耐久性等均有更高的要求。

3.严寒地区的钢桥面的铺装主要难点在于以下两方面:

4.(1)强度方面:严寒地区城市钢桥面铺装既要承担沉重的车轮荷载保持路面的平整不变形,同时又要求铺装层作为桥梁结构的一部分具有追随钢桥一起变形的能力,防止因变形能力不足发生开裂;这种相矛盾的使用要求使铺装层设计和材料选择变得异常困难。

5.(2)抗变形能力方面

6.钢板表面非常光滑,严寒地区以沈阳市为例,夏天高温季节气温可达到30℃以上,而钢板表面的温度可接近70℃,沥青类铺装材料在此高温条件下容易变软,沥青材料的这种特性使得桥面铺装层在光滑的钢板上不出现剪切推移变得比较困难,出现车辙变形的几率大大增加。

7.钢桥面铺装受桥梁恒重的限制,厚度一般仅为60mm左右,严寒地区还要考虑冻胀问题,同时还要保证钢桥面铺装具有及防水防腐等综合功能,可采取的技术手段较少。再把工程造价和施工方便等因素考虑进去,所以严寒地区的钢桥面铺装则变的比一般道路的路面铺装困难的多。

8.因此,需要提供一种针对上述现有技术不足的改进技术方案。

技术实现要素:

9.本实用新型的目的在于提供一种大跨度钢桥面铺装结构,特别适用于严寒地区,以解决目前的钢桥面铺装结构难以满足严寒地区路面易冻胀、不能保证钢桥面铺装具有及防水防腐等综合功能的问题。

10.为实现上述目的,本实用新型提供如下技术方案:

11.一种大跨度钢桥面铺装结构,包括:

12.防水防腐抗滑层,所述防水防腐抗滑层涂布在钢桥面上,所述防水防腐抗滑层包括底涂层、上涂层、碎石层,所述底涂层、上涂层由环氧树脂胶料形成,所述碎石的粒径为3~5mm,所述碎石占有的面积为满布面积的80%;

13.中间胶层,所述中间胶层刷涂在所述防水防腐抗滑层的表面,所述中间胶层由树脂沥青形成,所述树脂沥青的涂布量为0.5~0.7kg/m2;

14.整体化层,厚度为2.5cm,所述整体化层铺设于所述中间胶层上,所述整体化层由

树脂沥青层和嵌设于所述树脂沥青层中的粒径为10~13mm的碎石形成;所述树脂沥青层由树脂沥青混合料摊铺形成;

15.防水粘结层,所述防水粘结层包括沥青层和防粘碎石层,所述防粘碎石层中防粘碎石的粒径为5~10mm;

16.面层,厚度为3.5cm,所述面层铺设于所述防水粘结层之上,所述面层由高粘改性沥青组成的混合料摊铺形成。

17.优选地,所述整体化层中,所述碎石占有的面积为满布面积的20~30%。

18.优选地,所述防水粘结层中,所述沥青层由沥青洒布形成,所述沥青的洒布量为1.0~1.2kg/m2,所述防粘碎石层由碎石撒布形成,所述碎石的撒布量为4~8kg/m2。

19.与最接近的现有技术相比,本实用新型提供的技术方案具有如下优异效果:

20.严寒地区冬季气温能达到零下20℃,对于城市钢桥面来说,即使在最寒冷的天气,要承受气温和繁重交通量对抗弯拉强度造成的影响,本课题在考虑到这些状况之后,防水防腐抗滑层的施工采用了双层刮涂的方式进行更有利于严寒地区的城市钢桥面板。工程施工证明了控制好两层刮涂的间隔时间,严格按照标准规范施工在现场是可做到的,且不会影响粘结强度,并发现环氧树脂胶料固化后强度在25℃时大于20mpa,70℃时达到11.65mpa,能满足钢桥面铺装的技术要求。

21.为了减小严寒地区气候对钢桥面的影响,提高城市钢桥面的抗剪切能力也很重要,在本实用新型的铺装结构中,因迎合严寒地区城市钢桥面铺装的强度要求,在整体化层初压结束后,就立刻安排专人在树脂沥青表面均匀洒布一层10~13mm的石子,并用胶轮压路机将撒布碎石的一半以上挤压进树脂沥青层的表面,可以在很大程度上提高桥面的抗剪切强度。

22.本实用新型的铺装结构的施工方法工艺简便,整体化层采用冷拌冷铺的方式,对于城市桥梁来说极大方便了拌和和运输的过程,且本实用新型的施工方法没有超大型的机械设备,更适合用于城市里的桥梁施工,这都表明了本实用新型的钢桥面铺装施工方法具有良好的施工可操作性。

附图说明

23.构成本实用新型的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。其中:

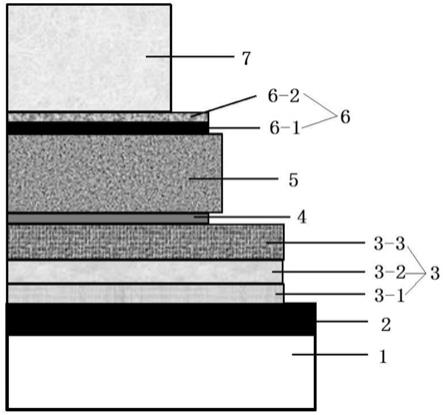

24.图1是采用本实用新型的施工方法形成的路面结构示意图;

25.图中,1:钢箱梁,2:钢桥面,3:防水防腐抗滑层,3-1:底涂层,3-2:上涂层,3-3:碎石层,4:中间胶层,5:整体化层,6:防水粘结层,6-1:沥青层,6-2:防粘碎石层,7-面层。

具体实施方式

26.下面将对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本实用新型保护的范围。

27.下面将参考附图并结合实施例来详细说明本实用新型。需要说明的是,在不冲突

的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

28.本实用新型的大跨度钢桥面铺装结构如图1所示,在钢箱梁1的钢桥面2上依次铺设防水防腐抗滑层3、中间胶层4、整体化层5、防水粘结层6、面层7,其中,防水防腐抗滑层3由底涂层3-1、上涂层3-2、碎石层3-3组成,防水粘结层6由沥青层6-1、防粘碎石层6-2组成。图中各层的厚度不代表实际的相对厚度,仅是为了区别各层。

29.具体的,本实用新型的大跨度钢桥面铺装结构包括:防水防腐抗滑层3,涂布在钢桥面2上,防水防腐抗滑层包括底涂层3-1、上涂层3-2、碎石层3-3,其中,底涂层3-1、上涂层3-2由环氧树脂胶料形成,碎石的粒径为3~5mm,碎石占有的面积为满布面积的80%;中间胶层4,刷涂在防水防腐抗滑层3的表面,中间胶层4由树脂沥青形成,树脂沥青的涂布量为0.5~0.7kg/m2;整体化层,厚度为2.5cm,整体化层5铺设于所述中间胶层4上,整体化层5由树脂沥青层和嵌设于树脂沥青层中的粒径为10~13mm的碎石形成;树脂沥青层由树脂沥青混合料摊铺形成;防水粘结层6,包括沥青层6-1和防粘碎石层6-2,防粘碎石的粒径为5~10mm;面层7,厚度为3.5cm,面层7铺设于防水粘结层6-2之上,面层7由高粘改性沥青组成的混合料摊铺形成。

30.本实用新型的大跨度钢桥面铺装结构的施工方法,包括以下步骤:

31.(1)钢桥面喷砂除锈;

32.(2)防水防腐抗滑层的铺设;

33.(3)中间胶层的铺设;

34.(4)整体化层的铺设;

35.(5)防水粘结层的铺设;

36.(6)面层的铺设。

37.本实用新型的大跨度钢桥面铺装结构的施工方法是对原有ers技术的改进,所谓ers技术是树脂沥青组合体系钢桥面铺装技术的缩写。其中“e”(epoxy bonding chips layer,ebcl,环氧粘结碎石)是环氧粘结碎石抗滑层的英文缩写,“r”(resin asphalt,ra,树脂沥青混凝土)是冷拌树脂沥青混凝土的缩写,“s”是sma铺装层的缩写(sma为沥青玛蹄脂碎石)。ers钢桥面铺装典型结构是ebcl+ra05+sma。

38.本实用新型中,主要原料来源如下:

39.ebcl胶料购自宁波天意高分子材料有限公司;

40.玄武岩购自赤峰市禹诚玄武岩有限公司;

41.ra胶料购自宁波天意高分子材料有限公司;

42.高粘改性沥青购自宁波天意高分子材料有限公司。

43.其他原料也均为市售产品,不再赘述。

44.以下对上述各个步骤进行详细的说明。

45.(1)钢桥面喷砂除锈

46.对钢桥面清洗、干燥,然后采用金属混合磨料(70%钢丸和30%钢砂)喷砂除锈,使得表面光洁度达到sa2.5级,粗糙度达到60~100μm。

47.(2)防水防腐抗滑层的铺设

48.防水防腐抗滑层3由ebcl胶料和在其上撒布的3~5mm粒径的碎石共同组成。ebcl胶料由环氧树脂和固化剂组成,ebcl胶料即为本实用新型的环氧树脂胶料。

49.本实用新型中的ebcl胶料为环氧类材料,指干时间、固化时间试验是反映环氧类材料固化快慢的指标,主要用于控制现场施工。钢桥铺装施工一般都是选在夏季温度较高时进行,在这个温度下,环氧胶料固化过快以致于胶料刮涂和碎石撒布施工仓促,因此ebcl胶料在25℃的指干时间应大于60min,同样ebcl环氧胶料的初始固化时间也不宜太长,因为刚施工完暴露在自然条件下未固化的ebcl层一旦受到暴雨的击打和冲刷肯定会影响ebcl的最终质量。

50.指干时间受材料自身性质影响最大,此外还受到不同组分掺配比例和固化条件等因素的影响。表1为ebcl材料在标准涂布量条件下不同温度的指干时间。

51.表1ebcl指干时间

[0052][0053]

从试验结果可以看出:ebcl胶料25℃温度条件下,指干时间为7.9h,40℃指干时间为4.5h。在夏季施工时,钢板表面温度多在40℃左右,ebcl胶料的指干时间在4.5h左右,说明ebcl具有良好的施工和易性,对施工气候条件要求也不高。

[0054]

ebcl胶料的固化与温度、时间相关。ebcl胶料的强度随着固化时间的延长逐渐提高。拉拔或拉剪强度是ebcl的最主要的性能指标,可用拉拔或者拉剪强度来评价胶料的固化情况。

[0055]

具体试验方法如下:将成型好的试件置于不同温度的条件下养生,测试在不同时间和不同温度条件下该胶料的强度增长情况。通常我们常用60℃养生16小时后的强度作为胶料完全固化的标准,以此衡量胶料完成固化的百分比。试验结果见表2。

[0056]

表2ebcl胶料固化时间

[0057][0058]

从试验结果可以看出,ebcl胶料在25℃条件下,固化时间在37.8h,在40℃,固化时间在16h左右,不需要长时间养生。在一般情况下,一天内ebcl胶料即可完全固化,有利于尽快开展下一步施工。

[0059]

ebcl拉拔强度采用钢板防腐涂料的拉拔试验方法和相应的试验设备,经试验(60℃养生16小时),ebcl胶料低温-20℃、常温25℃和高温条件下(70℃)的拉拔强度分别为>10mpa、11.9mpa、3.9mpa。

[0060]

考虑到严寒地区夏季降雨量相对较少,冬季降雪量高,冬季易造成冻胀开裂病害,而受水侵蚀作用相对不大,因此设置ebcl胶料涂布量为0.9~1.1kg/m2;ebcl胶料采用两层刮涂的涂布方式,形成底涂层、上涂层,底涂层的涂布量为0.1~0.15kg/m2(例如0.1kg/m2、0.11kg/m2、0.12kg/m2、0.13kg/m2、0.14kg/m2、0.15kg/m2),待底涂层的胶料基本固化后应尽早开始上涂层的刮涂施工,上涂层的涂布量为0.8~0.95kg/m2(例如0.8kg/m2、0.81kg/m2、

0.82kg/m2、0.83kg/m2、0.84kg/m2、0.85kg/m2、0.86kg/m2、0.87kg/m2、0.88kg/m2、0.89kg/m2、0.90kg/m2、0.91kg/m2、0.92kg/m2、0.93kg/m2、0.94kg/m2、0.95kg/m2)。上涂层涂布完毕后在胶料表面撒布一层3~5mm(例如3mm、4mm、5mm)粒径的石子,单粒径碎石撒布要求干燥、清洁、均匀、无堆积,石子的撒布量为2.5~3.5kg/m2(例如2.5kg/m2、2.8kg/m2、3.0kg/m2、3.3kg/m2、3.5kg/m2),使之与ebcl胶料一起固化,作为碎石层3-3,与底涂层3-1、上涂层3-2一起形成粘结牢固的防水防腐抗滑层3。碎石撒布要求达到满布面积的80%。ebcl胶料按照厂家提供的a、b组分比例进行混合,采用搅拌机搅拌均匀,搅拌时间为50~60s。

[0061]

3~5mm粒径的碎石选用洁净、干燥、坚硬、无风化的辉绿岩或玄武岩石料,优选地,选用玄武岩。

[0062]

底涂层3-1侧重于防水防腐,不洒石子,达到一定强度后再施工上涂层,由此可避免产生刺破的问题。上涂层3-2洒碎石,侧重于抗剪。但是分两层施工,上涂层要粘结在光滑的下涂层表面上,因为固化期不同,材料的收缩内聚力不同,可能会产生层间粘结不牢、两层间脱开的现象。

[0063]

因此,本实用新型通过拉拔的试验结果来评价ebcl分两层施工是否会对ebcl的拉拔强度有影响;同时也分析了当ebcl采用双层施工时,上下双层的结合效果最佳的间隔时间。试验过程中采用第一层(对应底涂层3-1)ebcl刮涂量为0.15kg/m2,第二层(对应上涂层3-2)刮涂量为0.8~0.9kg/m2。表3为双层ebcl拉拔试验结果。

[0064]

表3 ebcl层间结合力拉剪试验结果

[0065][0066]

从表1的试验结果可以看出:采用两层刮涂时,只要两层之间保证洁净,间隔时间长度对ebcl胶料的拉剪强度影响不大。作为优选的,指干时间后4小时进行第二层的涂布能够获得较好的层间结合效果。

[0067]

为了考察ebcl能否对钢板进行有效的保护,我们进行了盐水浸泡和弱酸碱浸泡的试验。试验通过观察涂布ebcl的钢板试件的表面状况变化,考察ebcl保护钢板的性能,同时将拉剪试件浸泡,考察浸泡后ebcl拉剪强度的变化试验结果见表4。

[0068]

表4 ebcl胶料腐蚀性拉剪试验

[0069]

序号腐蚀循环时间25℃拉剪强度(mpa)

110%溶度盐水15天12.50210%溶度盐水15天+弱酸溶液30天10.98310%溶度盐水15天+弱酸溶液30天+弱碱溶液60天9.97

[0070]

从耐腐蚀试验结果看,经过长时间的盐水、弱酸和弱碱浸泡后,ebcl表面未发生明显变化,拉拔试验后,试件表面光洁如新,未发生锈蚀,拉剪强度依然可以满足设计要求。

[0071]

(3)中间胶层的铺设

[0072]

在进行整体化层铺设之前在被摊铺的ebcl表面涂刷一层ra胶料(即树脂沥青),形成中间胶层4,用于消除ra05(即整体化层)和ebcl表面之间可能出现的微小空隙。ra胶料的涂布量约0.5~0.7kg/m2,由人工现场涂刷完成,然后才能开始摊铺施工。

[0073]

上述ebcl表面即由ebcl胶料与粒径为3~5mm的碎石构成的防水防腐抗滑层的表面。

[0074]

中间胶层的厚度相对其他层来说很小。

[0075]

(4)整体化层的铺设

[0076]

整体化层5由第一混合料摊铺后再撒布一层粒径为10~13mm的碎石形成,厚度为2.5cm。第一混合料主要由ra胶料和集料混合组成,即前述的树脂沥青混合料。相应的,下述ra05整体化层记为本发明的整体化层。具体的,ra胶料为树脂沥青(密度为1.03g/cm3),由a、b按一定比例混合、反应生成;集料为不同粒径的矿料组成;第一混合料中还包括矿粉、聚酯纤维(密度为1.5g/cm3)和炭黑。以ra胶料、集料、矿粉的质量之和为100%,聚酯纤维、炭黑作为外掺料,掺量均为0.1%。集料为不同粒径的玄武岩。

[0077]

以下对集料的级配选择(试验时固定树脂沥青的质量占比为8%)、第一混合料中油石比的确定、整体化层容许施工时间的确定进行详细描述。

[0078]

整体化层5作为防水层、调平层和隔热层,要求不透水,能够与下层ebcl和上层sma混合料有很好的粘结,同时考虑到在钢桥面上施工要求有极好的施工和易性。基于上述考虑,对三组初试级配的马歇尔试验的体积参数比选,级配类型选择级配2,具体试验结果详见表5、表6。表5中,5~10、3~5、0~3分别代表集料的粒径,单位为mm,百分数代表通过第一列对应尺寸的筛孔的质量百分数。以下“整体化层混合料”即为第一混合料。

[0079]

表5整体化层混合料级配设计计算表

[0080][0081]

选取级配2作为最佳级配类型为,按级配2称取原料,采用3种油石比,双面各击实50次成型ra05马歇尔试件,将成型的试件在施工现场同步自然养生(假定已达到完全固化状态),然后进行70℃马歇尔稳定度试验,试验结果列于表7。

[0082]

表7马歇尔试验结果

[0083][0084]

ra05整体化层混合料与一般的沥青混凝土设计有所不同,其品性不会因为油石比的变化而产生剧烈的波动。因此在配合比设计过程中,主要考虑混合料的混合料拌和的和易性、孔隙率以及混合料的稳定度和流值。依据马歇尔试验结果,推荐油石比控制在8.0%。

[0085]

ra05整体化层混合料的施工和易性随着时间的变化逐渐变差,超过了一定的时间后再施工不仅不会提高混合料的强度,相反还可能会对混合料造成无法弥补的破坏。

[0086]

为了考察ra05整体化层混合料的施工容许时间,本次将最佳油石比条件下拌和完毕的ra05整体化层混合料分别在室温条件下(25℃左右)放置30min,60min和90min然后成

型马歇尔时间,测试马歇尔试件的孔隙率,评价ra05整体化层混合料的施工和易性随时间变化状况。试验结果见表8所示。

[0087]

表8马歇尔试验结果

[0088]

序号固化时间毛体积相对密度孔隙率(%)1拌完立即成型2.5341.8230min2.5411.6360min2.5481.3490min2.5501.35120min2.5371.7

[0089]

试验结果表明:ra05整体化层混合料在两小时的试验时间内,随着放置时间的增加混合料孔隙率未发生明显变化,试件的可成型性未受影响,表明该种胶料的施工时间大幅延长,有利于现场的施工控制,现场施工控制时间可延长至2小时。

[0090]

本实用新型还对整体化层混合料的路用性能进行了研究,结果如下。

[0091]

1)混合料强度增长规律

[0092]

混合料的强度是随着时间延长而逐渐增长的,本次采用马歇尔稳定度评价混合料的强度增长随时间变化的规律

]

。为了更好的模拟现场环境条件,马歇尔试件放置在户外条件下养生。最终强度规律如表9所示。

[0093]

表9混合料马歇尔试验结果

[0094]

序号养生条件空隙率(%)稳定度70℃(kn)流值(0.1mm)130℃养生1天1.441.5524.6230℃养生3天1.646.2324.9330℃养生6天2.046.3927.5430℃养生10天2.347.5029.3

[0095]

从试验结果看,混合料的强度增长很快,在30℃条件下,2天后强度增长变慢,混合料基本固化。混合料的快速固化有利于降低施工风险,保证下一步施工的快速开展。

[0096]

2)抗水损坏性试验

[0097]

为了检验混合料的抗水损害性能,将基本固化的马歇尔试件进行残留稳定度试验,试验结果见表10。

[0098]

表10混合料浸水马歇尔稳定度试验结果

[0099][0100]

将完全固化的马歇尔试件进行冻融劈裂试验,在条件试验过程中将试件在低温冰箱取出后置于70℃水浴内24小时,然后测混合料的劈裂强度,胶料的试验结果见表11。

[0101]

表11冻融劈裂试验结果

[0102][0103]

从浸水马歇尔试验和冻融劈裂试验结果可以看出,混合料的抗水损坏能力优良,主要原因是混合料对温度的不敏感性和采用了一种孔隙率很小的配合比,水很难进入试件内部对试件造成破坏,其次也说明ra胶料可以与石料有效的结合,阻止水分子对胶料分子的替代作用。

[0104]

3)高温车辙试验

[0105]

按照标准车辙试验方法,成型300

×

300

×

50mm的车辙板,进行高温(70℃)车辙试验,胶料的试验结果见表12所示。

[0106]

表12车辙试验动稳定度

[0107][0108]

ra05作为一种热固性材料,其高温稳定性特别优良,从70℃的车辙试验可以看出,车辙试件的变形几乎为0,导致最终的动稳定度计算结果非常大。

[0109]

4)低温弯曲试验

[0110]

在室内条件下成型ra05车辙板,然后进行养生,待其完全固化后,切割成30

×

35

×

250mm的小梁试件,进行低温弯曲试验。试验条件:试验温度-10℃,速率50mm/min。试验结果如下表13所示。

[0111]

表13ra05小梁弯曲试验结果

[0112][0113]

整体化层混合料的制备具体如下:

[0114]

①

集料和矿粉的拌和:根据级配设计结果,将三种集料和矿粉在拌锅中进行拌和;

[0115]

②

胶料的制备:将ra胶料的a、b两种组分按比例混合,采用电动搅拌机进行搅拌,搅拌时间不少于2min,胶料搅拌均匀后直接加入聚酯纤维和炭黑;

[0116]

③

混合料的制备:集料和矿粉在拌锅内干拌一定时间后,加入胶料进行拌和,即湿拌。其中,干拌时间不少于5s,湿拌时间不少于75s,总计一锅料的拌和时间不少于80s,以混合料拌和均匀为准。

[0117]

整体化层混合料制备完成后进行摊铺施工。

[0118]

整体化层的摊铺施工采用一台或多台摊铺机全幅施工,摊铺速度控制在3~5m/min,摊铺厚度采用非接触式平衡梁或走滑靴的方式进行控制,保证最小厚度满足设计要求。

[0119]

混合料采用胶轮碾压,一般碾压3~5遍即可。碾压达到设计要求的外观标准是,整体化层表面出现明显发亮光感。碾压采用分段控制,碾压长度要与每车料摊铺长度一致。严禁压路机到已碾压完毕的整体化层上停放。每段碾压时间不宜过长。碾压由低到高,紧跟慢压。碾压过程中严禁洒水、柴油、废机油等混和液。为防止粘轮,极端必要时可采用食用植物油涂刷压路机轮胎表面。

[0120]

为了提高整体化层表面的层间抗剪能力,在初压结束后,应立刻安排专人在表面均匀撒布一层10~13mm的碎石,并用胶轮压路机将撒布碎石的一半以上挤压进混合料的表面。碎石的洒布量一般为1.0~1.5kg/m2,约覆盖整体化层表面积的20~30%为宜,即撒布面积为满布面积的20~30%。

[0121]

(5)防水粘结层的铺设

[0122]

整体化层5固化后洒布沥青,然后撒布防粘碎石,依次形成沥青层6-1和防粘碎石层6-2,沥青层6-1和防粘碎石层6-2整体称为防水粘结层6。

[0123]

整体化层表面的防水粘结层沥青在整体化层基本固化后宜尽早施工。防水粘结层沥青洒布量按照1.0kg/m2的下限控制,洒布量范围为1.0~1.2kg/m2。洒布沥青后的整体化层表面应基本不渗水,渗水系数≤50ml/min。防水粘结层表面应撒布5~10mm粒径的防粘碎石,一般的,撒布量为4~8kg/m2,具体的撒布量按试验段测试的结果为准。

[0124]

防水粘结层施工质量主要由洒布量和洒布均匀性来衡量,洒布量采用单位面积称重法进行检测。

[0125]

防水粘结层沥青洒布完毕后,应记录洒布工艺参数:行驶速度、洒布宽度、液体流量(排、挡情况)。

[0126]

对于局部未洒到部位,应进行人工补涂防水粘结沥青。每次人工刷涂的厚度应尽可能薄,一般不大于0.4mm,在前一次补涂的防水粘结材料干燥后,方才进行下一次补涂,补涂达到最低厚度要求。

[0127]

(6)面层的铺设

[0128]

面层7使用高粘改性沥青、集料、矿粉、木质素纤维拌和形成的第二混合料摊铺形成,以下简称sma-11混合料,即前述的由高粘改性沥青组成的混合料。面层的厚度为3.5cm。集料、矿粉的质量比为89:11,木质素纤维作为外掺料,掺量为高粘改性沥青、集料、矿粉总质量的0.35%。集料为不同粒径的玄武岩。

[0129]

高粘改性沥青的软化点大于85℃,高粘改性沥青的性能检测结果如表14所示,高粘改性沥青的施工温度如表15所示。

[0130]

表14高粘改性沥青性能

[0131][0132]

表15沥青的施工温度

[0133]

沥青加热温度170~180℃集料温度190~210℃混合料出厂温度180~190℃运到现场温度不低于170℃

[0134]

本次沥青混合料配合比设计为sma-11型,级配范围如表16所示。

[0135]

表16面层的集料级配

[0136][0137]

确定sma-11的三种级配(级配a、级配b和级配c),2.36mm筛孔通过率分别为22.5%、25.7%、30.3%,三种级配组成见表17。采用捣实法测定三种级配的vca

drc

,初试油石比按6.3%双面各击实75次制作试件,测定vca

mix

及vma等指标,在满足vca

mix

小于vca

drc

和vma大于17%的基础上确定级配,测试结果见表18和表19。

[0138]

表17三种级配的设计组成结果

[0139]

[0140]

表18vca

drc

测试结果

[0141][0142]

表19初试级配的体积分析

[0143][0144]

由表18和表19可知,级配b、级配c不满足指标要求,级配a满足要求,依据实际工程经验选取级配a为设计级配。

[0145]

在级配a的条件,对油石比进行优化研究。按级配a称取集料,采用3种油石比,双面各击实75次成型马歇尔试件,然后将成型的试件进行马歇尔稳定度试验,试验结果列于表20。

[0146]

表20沥青混合料马歇尔试验结果

[0147][0148]

根据sma路面(即面层)设计要求,空隙率应控制在2~4%。本次油石比为6.3%时空隙率为3.6%,且其它指标(vma、vca、稳定度、饱和度等)均满足设计要求,根据实际工程应用经验,选取6.3%为设计油石比。

[0149]

为了检验沥青混合料的抗水损害性能,分别进行了设计油石比下的沥青混合料的浸水马歇尔试验和冻融劈裂试验,试验结果见表21和表21。

[0150]

表21浸水马歇尔稳定度试验结果

[0151][0152]

表22冻融劈裂试验结果

[0153][0154]

本实用新型还对sma-11混合料的动稳定度、低温抗裂性进行了试验测定,结构分别如表23、表24所示。动稳定度试验条件:在60

±

1℃,0.7

±

0.05mpa条件下进行车辙试验以检验沥青混合料的高温稳定性。低温抗裂性检验条件:试验温度-10℃,速率50mm/min。

[0155]

表23车辙试验动稳定度

[0156][0157]

表24小梁弯曲试验结果

[0158][0159]

由以上结果可知,采用高粘沥青配制的sma-11沥青混合料,高低温性能和水稳定性能满足设计要求。

[0160]

sma-11混合料的制备过程为:纤维必须在喷洒沥青前加入拌和缸中,纤维与粗细集料经适当干拌后投入矿粉,总的干拌时间15s,喷入沥青后的湿拌时间不少于45s,保证纤维能充分均匀地分散在混合料中,并与沥青结合料充分拌和。由于增加拌和时间,投放矿粉时间加长等原因而减少拌和机生产率的影响,应在计算拌和能力时充分考虑,以保证不影响摊铺速度,造成停顿。

[0161]

sma-11混合料的摊铺:

[0162]

1)摊铺机前必须有3辆以上的运输车辆等候,才可以进行摊铺作业,必须做到有运料车等摊铺机,禁止摊铺机等运输车。

[0163]

2)sma混合料的摊铺温度不得低于160℃,即混合料的摊铺温度高于160℃。

[0164]

3)因改性沥青sma-11混合料粘度较大,应控制摊铺机的运行速度,一般不超过3m/min。

[0165]

4)改性沥青sma-11混合料层宜采用非接触式平衡梁装置控制摊铺厚度。

[0166]

sma-11混合料的碾压:

[0167]

1)sma混合料必须在摊铺后在尽可能高的温度状态下碾压,不得等候。不得在低温状态下反复碾压,防止磨掉石料棱角,压碎石料,破坏集料嵌挤。

[0168]

2)sma混合料宜用10t以上钢轮压路机初压,经试验证明直接使用振动压路机初碾不造成推挤拥包时,也可直接用振动压路机碾压。如发现初压有明显推拥,应检查混合料的矿料级配及油石比是否合适。

[0169]

3)采用振动压路机碾压sma应遵循“高温、紧跟;匀速、慢压;高频、低幅;先边、后中”的方针。即压路机必须紧跟在摊铺机后面碾压,并采取高频率、低振幅的方式碾压。

[0170]

4)碾压过程需要时可喷涂清水或含有隔离剂的水溶液,喷洒应呈雾状,避免过多的水进入sma-11路面的空隙中,以不粘轮为度。禁止使用柴油和机油的水混合物喷涂。

[0171]

与传统的沥青类防水粘结层相比,本实用新型的防水防腐抗滑层(即ebcl结构层)具有明显的优势。试验结果表明,本实用新型的防水防腐抗滑层具有施工简单、粘结可靠、抗剪强度高(抗滑效果好),变形能力强、防水耐水效果好的特点,特别是在极低温度条件下

依然具有良好的性能。另外,当钢桥面铺装完成后,在整体铺装结构中,ebcl结构层能有型地单独存在,发挥抗剪防滑的作用。而沥青类防水材料的防水层当钢桥面铺装完成后,就全部或者部分的进入到沥青铺装层中,防水粘结层不能单独有型地完整存在。ebcl结构层具有粘结可靠、抗剪强度高(抗滑效果好),变形能力强、防水耐水效果好的特点,在极低温度条件下性能未见衰减或者快速劣化。

[0172]

以城市桥梁-沈阳市昆山西路与304国道连通-高架桥的铺装为例,采用本实用新型的铺装施工方法,钢桥面节约施工工期为7天,每平方节约直接成本180元,全桥共节省建设费用约为124万元。总的来说,初期的建设费用较美国环氧沥青方案节省造价约1/3。

[0173]

以上所述仅为本实用新型的优选实施例,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。