1.本实用新型涉及电控箱技术领域,特别涉及一种电控箱门限位装置。

背景技术:

2.电控箱是包含一个或多个低压开关设备以及与之相关的控制、测量、信号、保护、调节等设备。在使用过程中,电控箱需要频繁的开启电控箱门用于操作内部的设备,以达到控制调试的目的,而现有的电控箱门通常为自由活动状态,在开启电控箱门后,电控箱门会自由摆动,会影响对电控箱内设备的操作或者后期的维护检修工作。

技术实现要素:

3.有鉴于此,本实用新型提供一种电控箱门限位装置,该结构使得电控箱门在任意角度停位,避免电控箱门自由摆动对工作人员操作的影响。

4.本实用新型的电控箱门限位装置,包括安装座、转动座、滑杆以及锁紧件,所述转动座上具有转动体,所述转动体上垂直于其转轴方向开设有滑孔,所述滑杆滑动配合内套于滑孔内,所述滑杆一端与安装座转动配合,所述滑杆与安装座转动配合处的旋转轴线与转动体的旋转轴线平行,所述锁紧件安装于转动座上用于锁紧滑杆,以限制滑杆相对转动座的滑动。

5.进一步,所述转动座包括基座和转轴,所述转轴转动配合安装于基座上形成转动体,所述滑孔垂直于转轴轴线开设于转轴上。

6.进一步,所述滑杆远离安装座一端连接有防脱件,所述防脱件用于防止滑杆脱出滑孔。

7.进一步,所述锁紧件具有螺柱段,所述螺柱段螺纹连接于转轴上并可压紧于滑杆上。

8.进一步,所述锁紧件还包括连接于螺柱段上的旋转头,所述转轴轴向远离基座一端开设有与滑孔连通的螺纹孔,所述螺柱段螺纹连接于螺纹孔上。

9.进一步,所述滑杆为圆杆,所述防脱件为球头,所述球头的直径大于滑杆直径和滑孔直径。

10.进一步,所述滑杆靠近安装座一端为扁平结构,所述安装座上开设有与滑杆该端部适配的安装槽,所述滑杆该端部插于安装槽内并通过销轴与安装槽转动配合。

11.进一步,所述安装座包括基板和凸出于基板一侧的矩形连接头,所述安装槽开设于连接头上与基板的相对侧,且安装槽贯通于与该相对侧相邻的两侧壁上。

12.进一步,所述转轴为阶梯轴,所述基座上开设有与转轴适配的阶梯通孔,所述转轴的大径端安装于阶梯通孔的大径孔内,所述转轴的小径段经阶梯通孔的小径孔穿出,所述转轴的小径段安装有轴承,所述轴承安装于阶梯通孔的大径孔内以使得转轴与基座形成转动配合,所述轴承通过转轴轴肩以及阶梯通孔轴肩形成轴向定位。

13.进一步,所述转轴大径端的端部与基座上大径孔所在端面大致平齐。

14.本实用新型的有益效果:

15.本实用新型的限位装置结构简单、操作方便,可对电控箱门开合起可靠的支撑作用,能同时可控制电控箱门在任意开合角度停位,避免电控箱门自由摆动对工作人员操作的影响;而且通过防脱件的设置既保证了限位装置的性能稳定性,同时也可限定电控箱门的最大开启角度,而且也可避免由于电控箱门开合角度过大导致滑杆与电控箱的干涉问题。

附图说明

16.下面结合附图和实施例对本实用新型作进一步描述。

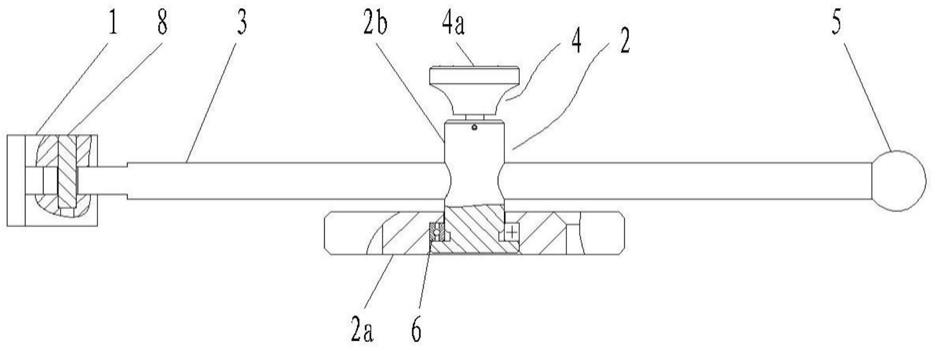

17.图1为本实用新型结构示意图;

18.图2为图1的俯视结构示意图;

19.图3为剖视结构示意图;

具体实施方式

20.如图所示:本实施例的电控箱门限位装置,包括安装座1、转动座2、滑杆3以及锁紧件4,所述转动座上具有转动体,所述转动体上垂直于其转轴方向开设有滑孔,所述滑杆滑动配合内套于滑孔内,所述滑杆一端与安装座转动配合,所述滑杆与安装座转动配合处的旋转轴线与转动体的旋转轴线平行,所述锁紧件安装于转动座上用于锁紧滑杆,以限制滑杆相对转动座的滑动。

21.结合图1所示,安装座和滑动座两个部件分别用于安装于电控箱箱体上和电控箱门上,其中安装座可安装于电控箱箱体上,此时转动座安装于电控箱门上,或者转动座可安装于电控箱箱体上,此时安装座安装于电控箱门上;

22.滑杆可以为任意截面形状的杆体,其中滑孔与滑杆适形配合,如图1所示,滑杆可沿在滑孔内左右滑动;锁紧件可以为锁紧螺钉或者其他已知的锁紧结构;

23.本实施例中以转动座安装于电控箱箱体上、安装座安装于电控箱门上为例进行说明,其中安装座安装于电控箱门内侧,转动座安装于电控箱箱体内侧壁或者内顶壁上,在打开电控箱门时,安装座随着电控箱门向外摆动,此时滑杆相应的摆动且相对转动座滑动,转动座上的转动体随滑杆自适应的转动,当需要对电控箱门定位时,通过锁紧件锁定滑杆,限制滑杆相对转动座的滑动;

24.该结构的限位装置结构简单、操作方便,可对电控箱门开合起可靠的支撑作用,能同时可控制电控箱门在任意开合角度停位,避免电控箱门自由摆动对工作人员操作的影响。

25.本实施例中,所述转动座包括基座2a和转轴2b,所述转轴转动配合安装于基座上形成转动体,所述滑孔垂直于转轴轴线开设于转轴上。结合图1所示,基座呈板状结构,基座上开设有两个安装孔,以便于基座安装于电控箱相应的位置;如图1所示,转轴轴线竖向延伸,滑孔沿着转轴的某一个径向方向开设。

26.本实施例中,所述滑杆远离安装座一端连接有防脱件5,所述防脱件用于防止滑杆脱出滑孔。如图1所示,防脱件起到阻挡滑杆的右端滑出滑孔的作用,因此防脱件可以为挡杆、挡块或者任意可起到阻挡作用的结构,通过防脱件的设置既保证了限位装置的性能稳

定性,同时也可限定电控箱门的最大开启角度,而且也可避免由于电控箱门开合角度过大例如大于180

°

时导致的滑杆与电控箱的干涉问题。

27.本实施例中,所述锁紧件具有螺柱段,所述螺柱段螺纹连接于转轴上并可压紧于滑杆上。通过螺柱段的正反转动可实现锁紧、解锁的功能,从而达到电控箱门在任意开合角度停位的功能。

28.本实施例中,所述锁紧件还包括连接于螺柱段上的旋转头4a,所述转轴轴向远离基座一端开设有与滑孔连通的螺纹孔,所述螺柱段螺纹连接于螺纹孔上。也就是说,锁紧件设置于转轴的轴向一端,如图1所示,锁紧件设置于转轴的上端,基座2a设置于转轴的下端,而基座安装于电控箱箱体上,进而使得锁紧件位于转轴上远离电控箱箱壁一侧,使得锁紧件不与柜体或者门体干涉,进而使得锁紧件对应的三维空间处具有较大的操作空间,利于对锁紧件的操作;另外在转轴的外圆处开设有销孔,销孔内设置有止动销7,如图1所示,螺柱段为上小下大的阶梯轴状,其大径段具有外螺纹,该大径段与螺纹孔螺纹连接,销孔贯通至螺纹孔内并径向正对螺柱段的小径段,相应的止动销内端部抵在螺柱段的小径段外圆处,当螺柱段外旋上移使得轴肩抵在止动销上时,螺柱段无法继续上行,通过该结构将锁紧件的上下旋动范围进行限制,防止锁紧件脱出转轴。

29.本实施例中,所述滑杆为圆杆,所述防脱件为球头,所述球头的直径大于滑杆直径和滑孔直径。结合图3所示,滑杆为圆杆,相应的滑孔也为与滑杆适配的圆孔,使得滑杆滑动更为流畅,球头的球心位于滑杆的轴线所在的直线上,使得球头抵在转轴上时,球头与转轴对应的滑孔端部周向均匀接触,以减小二者碰撞接触面的压强。

30.本实施例中,所述滑杆靠近安装座一端为扁平结构,所述安装座上开设有与滑杆该端部适配的安装槽,所述滑杆该端部插于安装槽内并通过销轴与安装槽转动配合。结合图1和图2所示,滑杆的左端去肉呈扁平端,该扁平端与安装槽的两个上下水平侧壁适配,便于滑杆与安装座的转动配合,其中销轴竖向插设于安装座内并竖向安装于安装槽内,相应的滑杆的左端在垂直于其扁平面上竖向开设有装配孔,销轴内套于装配孔内实现滑杆与安装座的转动配合;

31.本实施例中,所述安装座包括基板1a和凸出于基板一侧的矩形连接头1b,所述安装槽开设于连接头上与基板的相对侧,且安装槽贯通于与该相对侧相邻的两侧壁上。结合图2所示,基板位于连接头的左端,安装槽开设于连接头的右端,且安装槽贯通至与连接头右端相邻的两个侧壁处,使得滑杆围绕销轴转动时,安装槽不会对滑杆形成阻挡,利于滑杆相对安装座摆动。

32.本实施例中,所述转轴为阶梯轴,所述基座上开设有与转轴适配的阶梯通孔,所述转轴的大径端安装于阶梯通孔的大径孔内,所述转轴的小径段经阶梯通孔的小径孔穿出,所述转轴的小径段安装有轴承6,所述轴承安装于阶梯通孔的大径孔内以使得转轴与基座形成转动配合,所述轴承通过转轴轴肩以及阶梯通孔轴肩形成轴向定位。结合图1和图3所示,基座上开设有安装孔,将基座下端贴合于电控箱上并通过螺栓紧固,使得基座上的阶梯通孔的下端也就是大径端被封闭,此时转轴的大径端被封装于阶梯通孔的大径孔内。

33.本实施例中,所述转轴大径端的端部与基座上大径孔所在端面大致平齐。大致平齐的含义为转轴大径端的端部与基座上大径孔所在端部平齐或者由于制造误差两个端面允许有微小的落差,结合图3所示,也就是转轴的下端与基座的下端大致平齐,当基座下端

贴合于电控箱侧壁上时,利于对转轴的大径端形成轴向限位,以减小转轴的轴向窜动量。

34.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。