1.本发明属于工作站变位设备技术领域,具体涉及一种机器人工作站用夹具智能变位机构及方法。

背景技术:

2.随着社会的快速发展,人们需求日益增多,使得产品种类越发增多,多种类型的产品也对制造设备的精度、效率等产生了较大的压力,尤其是机器人工作站。机器人工作站是指以一台或多台机器人为主,配以相应的周边设备,如变位机、输送机、工装夹具等,或借助人工的辅助操作一起完成相对独立的一种作业或工序的一组设备组合。

3.现有技术中,机器人工作站中夹具变位设备相对陈旧且功能单一,无法实现多向变位且精准度较低,大大影响产品质量。如专利公开号为cn107234383a的专利公开了一种锅炉换热器焊接机器人工作站,包括焊接机器人、龙门架、可升降式双回转变位机、工装夹具和行走装置;所述龙门架为并排连接的2个,在其中一个龙门架前方设置可升降式双回转变位机,工装夹具安装在可升降式双回转变位机上,行走装置活动安装在龙门架上,焊接机器人安装在行走装置上。本发明采用焊接机器人替代人工,完成不同种类锅炉转换器的自动化焊接,工作效率高,减低生产成本,减轻工人劳动强度;针对锅炉换热器设计通用的工装夹具,可对工件实现快速的装夹,夹具可适用于不同种类锅炉转化器的装夹;实现了机器人能代替人工完成更为复杂的逻辑分析,且比人工更为精准的完成各类动作,自动化程度高。但上述发明仅可实现升降、在龙门架上行走,无法满足不同产品多角度的装夹、焊接要求,且变位效率较低。

技术实现要素:

4.本发明的目的是提供一种机器人工作站用夹具智能变位机构及方法,可实现多向变位、精准变位。

5.本发明提供了如下的技术方案:

6.本技术提出一种机器人工作站用夹具智能变位机构,包括:

7.相对设立的支撑机构,用于实现变位机构的升降移动和翻转;

8.水平变位机构,包括水平设于支撑机构之间的滑轨组件和设于滑轨组件下方的线控组件,用于实现变位机构的水平双向移动;

9.竖直变位机构,设于滑轨组件上且穿过滑轨组件连接线控组件,竖直变位机构上设有滑块,用于实现变位机构的竖直移动;

10.倾角变位机构,包括底盘、驱动组件、齿轮组件、驱动杆组和夹具座,底盘设于滑块上,驱动组件设于底盘上,齿轮组件两端分别连接驱动组件和驱动杆组,且驱动杆组连接夹具座侧边缘,用于通过驱动组件单个驱动或组合驱动齿轮组件和驱动杆组,使夹具座实现倾角调节或水平旋转,夹具座上设有倾角传感器;

11.控制器,设于一侧支撑机构上,且电性连接支撑机构、线控组件、竖直变位机构、驱

动组件和倾角传感器。

12.优先地,所述支撑机构包括相对设立的支撑架、翻转电机、链式升降组件、翻转块和夹持组件,夹持组件设于翻转块一侧,翻转块设于支撑架相对一侧,翻转电机穿过支撑架连接一侧翻转块,链式升降组件穿过相对侧支撑架连接另一侧翻转块,夹持组件相对侧均设有第一超声波传感器,一侧夹持组件下方嵌有第二超声波传感器,翻转电机、链式升降组件、第一超声波传感器和第二超声波传感器均电性连接控制器。

13.优先地,所述滑轨组件包括相对平行设于相对的夹持组件之间的滑轨,且滑轨的水平间距可调,滑轨上设有滑槽;

14.所述线控组件包括驱动块组、第一滑动轮、第二滑动轮和至少两根驱动绳,驱动块组电性连接控制器,驱动块组包括相对设于滑轨下方的第一驱动块至第四驱动块,第一滑动轮和第二滑动轮均穿过滑槽连接竖直变位机构,第一滑动轮和第二滑动轮均包括穿插连接的上滑动轮和下滑动轮,一根驱动绳两端分别连接第一驱动块和第四驱动块,且中部绕接于第一滑动轮和第二滑动轮的上滑动轮外侧,另一根驱动绳两端分别连接第二驱动块和第四驱动块,且中部绕接于第一滑动轮和第二滑动轮的下滑动轮外侧。

15.优先地,所述竖直变位机构包括底块和滑杆组件,底块设于滑轨组件上并穿过滑槽连接第一滑动轮和第二滑动轮,底块上与滑块同一水平线上嵌有第三超声波传感器,滑杆组件设于底块上,且包括平行设立的第一滑杆、第二滑杆和丝杠,丝杠设于第一滑杆和第二滑杆之间,且丝杠穿出底块连接有减速电机,丝杠穿出底块一端嵌有角度传感器,滑块与滑杆组件穿插连接,第三超声波传感器、减速电机和角度传感器均电性连接控制器。

16.优先地,所述驱动组件包括呈三角形设立的第一电机至第三电机,且第一电机至第三电机上均连接有驱动齿轮,且驱动齿轮的高度依次递增。

17.优先地,所述齿轮组件包括处于同一竖直轴线上的第一齿轮至第三齿轮,第一齿轮与第一电机上的驱动齿轮啮合连接,第二齿轮与第二电机上的驱动齿轮啮合连接,第三齿轮与第三电机上的驱动齿轮啮合连接;

18.第一齿轮下设有固定柱,且第一齿轮上设有第一连接筒,第二齿轮上设有第二连接筒,第三齿轮上设有第三连接筒,第二连接筒设于第一连接筒内,第三连接筒设于第二连接筒内。

19.优先地,所述驱动杆组包括一端穿插连接的第一驱动杆至第三驱动杆,第一连接筒穿过齿轮组件连接第一驱动杆,第二连接筒穿过第三齿轮和第一驱动杆连接第二驱动杆,第三连接筒穿过第一驱动杆和第二驱动杆连接第三驱动杆,第一驱动杆至第三驱动杆上均嵌有激光位移传感器,且均电性连接控制器;

20.第一驱动杆至第三驱动杆远离齿轮组件一端竖直向上且边缘向外倾斜,第一驱动杆至第三驱动杆远离齿轮组件一端转动连接有连接杆,连接杆远离驱动杆组一端与夹具座侧边缘转动连接。

21.优先地,所述连接杆一侧设有凹槽,且靠近凹槽两端设有连接孔,且通过连接孔分别与夹具座和驱动杆转动连接。

22.基于上述机器人工作站用夹具智能变位机构,本技术还提出上述机器人工作站用夹具智能变位机构的控制方法,具体包括以下步骤:

23.s1.设备安装后,根据操作要求,控制器中计算出水平变位机构所处高度、竖直变

位机构需处的x向位置、倾角变位机构所处y向位置和夹具座调节倾角;

24.s2.根据步骤s1中计算所得水平变位机构所处高度,控制器控制链式升降组件带动翻转块、夹持块、水平变位机构、竖直变位机构和倾角变位机构沿z向进行调整,直至第二超声波传感器所测距离与步骤s1中计算所得高度相同;

25.s3.在步骤s2进行的同时,根据步骤s1中计算所得竖直变位机构需处的x向位置,控制器控制驱动块组拉动驱动绳,带动竖直变位机构和倾角变位机构在滑槽内沿x向双向移动,直至第一超声波传感器所测距离与所计算的x向位置至第一超声波传感器的距离相同;

26.s4.在步骤s1和步骤s2进行的同时,根据步骤s1中计算所得倾角变位机构所处y向位置,进一步根据丝杠螺距计算丝杠需转动圈数,控制器控制减速电机带动丝杠转动,并通过角度传感器检测转动圈数、第三超声波传感器检测滑块至第三超声波传感器间的距离;

27.s5.在步骤s2至s4进行的同时,根据步骤s2中计算所得夹具座调节方向及倾角,控制器控制驱动组件对应向电机带动驱动齿轮转动,驱动齿轮驱动啮合连接的齿轮带动连接的驱动杆转动,驱动杆通过连接杆带动夹具座转动、向下倾斜,通过倾角传感器检测倾角度数直至与调节倾角相同。

28.本发明的有益效果是:

29.1.控制器可根据操作要求计算夹具座具体位置、倾角,并控制链式升降组件实现高度调节、水平变位机构实现x向位置调整、竖直变位机构实现y向位置调整、倾角变位机构实现倾角调节,并通过多个传感器进行检测,实现智能精准变位;

30.2.链式升降组件、水平变位机构、竖直变位机构和倾角变位机构均为独立结构,可多个机构同时调整,或按先后顺序进行按序调整。

附图说明

31.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

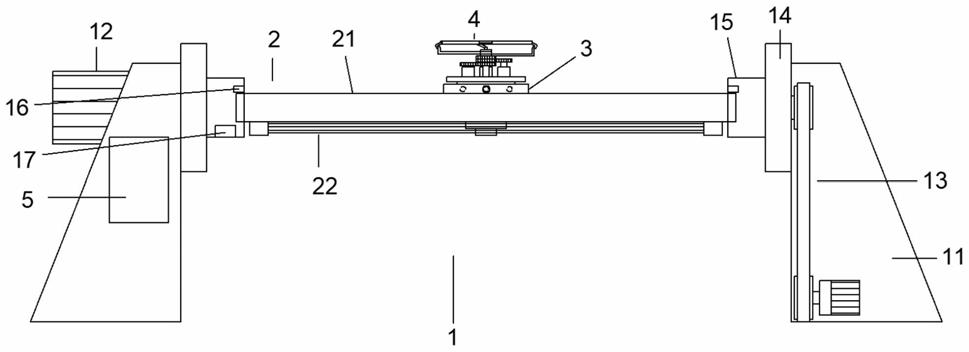

32.图1是本发明的支撑机构连接示意图;

33.图2是本发明的水平变位机构连接示意图;

34.图3是本发明的竖直变位机构连接示意图;

35.图4是本发明的倾角变位机构连接示意图;

36.图5是本发明的连接杆连接示意图。

具体实施方式

37.实施例1

38.本技术提出一种机器人工作站用夹具智能变位机构,包括:

39.如图1所示,相对设立的支撑机构1,用于实现变位机构的升降移动和翻转。支撑机构1包括相对设立的支撑架11、翻转电机12、链式升降组件13、翻转块14和夹持组件15,夹持组件15设于翻转块14一侧,翻转块14设于支撑架11相对一侧,翻转电机12穿过支撑架11连接一侧翻转块14,链式升降组件13穿过相对侧支撑架11连接另一侧翻转块14,夹持组件15相对侧均设有第一超声波传感器16,一侧夹持组件15下方嵌有第二超声波传感器17,翻转

电机12、链式升降组件13、第一超声波传感器16和第二超声波传感器17均电性连接控制器5。

40.如图2所示,水平变位机构2,包括水平设于支撑机构1之间的滑轨组件21和设于滑轨组件21下方的线控组件22,用于实现变位机构的水平双向移动。滑轨组件21包括相对平行设于相对的夹持组件15之间的滑轨211,且滑轨211的水平间距可调,可根据底块32长度调节平行滑轨211间距。滑轨211上设有滑槽212。线控组件22包括驱动块组221、第一滑动轮222、第二滑动轮223和至少两根驱动绳224,驱动块组221电性连接控制器5,驱动块组221包括相对设于滑轨211下方的第一驱动块至第四驱动块,第一滑动轮222和第二滑动轮223均穿过滑槽212连接竖直变位机构3,第一滑动轮222和第二滑动轮223均包括穿插连接的上滑动轮和下滑动轮,一根驱动绳224两端分别连接第一驱动块和第四驱动块,且中部绕接于第一滑动轮222和第二滑动轮223的上滑动轮外侧,另一根驱动绳224两端分别连接第二驱动块和第四驱动块,且中部绕接于第一滑动轮222和第二滑动轮223的下滑动轮外侧,使两根驱动绳224均呈z形。为增加底块32移动的平稳性,使两根驱动绳224交叉设立。控制器5可驱动一组的驱动块实现底块32的双向移动,或驱动处于同一滑轨211上的两个驱动块实现底块32的双向移动。

41.如图3所示,竖直变位机构3,设于滑轨组件21上且穿过滑轨组件21连接线控组件22,竖直变位机构3上设有滑块31,用于实现变位机构的竖直移动。竖直变位机构3包括底块32和滑杆组件,底块32设于滑轨组件21上并穿过滑槽212连接第一滑动轮222和第二滑动轮223,底块32上与滑块31同一水平线上嵌有第三超声波传感器321,滑杆组件设于底块32上,且包括平行设立的第一滑杆33、第二滑杆34和丝杠35,丝杠35设于第一滑杆33和第二滑杆34之间,且丝杠35穿出底块32连接有减速电机36,丝杠35穿出底块32一端嵌有角度传感器37,滑块31与滑杆组件穿插连接,第三超声波传感器321、减速电机36和角度传感器37均电性连接控制器5。

42.如图4所示,倾角变位机构4,包括底盘41、驱动组件42、齿轮组件43、驱动杆组44和夹具座45,底盘41设于滑块31上,驱动组件42设于底盘41上,齿轮组件43两端分别连接驱动组件42和驱动杆组44,且驱动杆组44连接夹具座45侧边缘,用于通过驱动组件42单个驱动或组合驱动齿轮421组件和驱动杆组44,使夹具座45实现倾角调节或水平旋转,夹具座45上设有倾角传感器46。驱动组件42包括呈三角形设立的第一电机至第三电机,相邻电机间距相等,且第一电机至第三电机上均连接有驱动齿轮421,且驱动齿轮421的高度依次递增。

43.如图1所示,控制器5,设于一侧支撑机构1上,且电性连接支撑机构1、线控组件22、竖直变位机构3、驱动组件42和倾角传感器46,用于根据操作要求,以选定原点为准,计算夹具盘所处位置、倾角大小、沿x向、y向、z向需移动的距离。

44.如图1-5所示,基于上述机器人工作站用夹具智能变位机构,本技术还提出上述机器人工作站用夹具智能变位机构的控制方法,具体包括以下步骤:

45.s1.设备安装后,根据操作要求,控制器5中计算出水平变位机构2所处高度、竖直变位机构3需处的x向位置、倾角变位机构4所处y向位置和夹具座45调节倾角;

46.s2.根据步骤s1中计算所得水平变位机构2所处高度,控制器5控制链式升降组件13带动翻转块14、夹持块、水平变位机构2、竖直变位机构3和倾角变位机构4沿z向进行调整,直至第二超声波传感器17所测距离与步骤s1中计算所得高度相同;

47.s3.在步骤s2进行的同时,根据步骤s1中计算所得竖直变位机构3需处的x向位置,控制器5控制驱动块组221拉动驱动绳224,带动竖直变位机构3和倾角变位机构4在滑槽212内沿x向双向移动,直至第一超声波传感器16所测距离与所计算的x向位置至第一超声波传感器16的距离相同;

48.s4.在步骤s1和步骤s2进行的同时,根据步骤s1中计算所得倾角变位机构4所处y向位置,进一步根据丝杠35螺距计算丝杠35需转动圈数,控制器5控制减速电机36带动丝杠35转动,并通过角度传感器37检测转动圈数、第三超声波传感器321检测滑块31至第三超声波传感器321间的距离;

49.s5.在步骤s2至s4进行的同时,根据步骤s2中计算所得夹具座45调节方向及倾角,控制器5控制驱动组件42对应向电机带动驱动齿轮421转动,驱动齿轮421驱动啮合连接的齿轮带动连接的驱动杆转动,驱动杆通过连接杆445带动夹具座45转动、向下倾斜,通过倾角传感器46检测倾角度数直至与调节倾角相同。

50.实施例2

51.如图4所示,本实施例与实施例1的区别之处在于:齿轮组件43包括处于同一竖直轴线上的第一齿轮431至第三齿轮433,第一齿轮431与第一电机上的驱动齿轮421啮合连接,第二齿轮432与第二电机上的驱动齿轮421啮合连接,第三齿轮433与第三电机上的驱动齿轮421啮合连接。

52.如图4所示,第一齿轮431下设有固定柱434,且第一齿轮431上设有第一连接筒,第二齿轮432上设有第二连接筒,第三齿轮433上设有第三连接筒,第二连接筒设于第一连接筒内,第三连接筒设于第二连接筒内。

53.如图4所示,驱动杆组44包括一端穿插连接的第一驱动杆441至第三驱动杆443,相邻驱动杆间夹角相等,第一连接筒穿过齿轮组件43连接第一驱动杆441,第二连接筒穿过第三齿轮433和第一驱动杆441连接第二驱动杆442,第三连接筒穿过第一驱动杆441和第二驱动杆442连接第三驱动杆443,第一驱动杆441至第三驱动杆443上均嵌有激光位移传感器444,且均电性连接控制器5;

54.如图4所示,第一驱动杆441至第三驱动杆443远离齿轮组件43一端竖直向上且边缘向外倾斜,第一驱动杆441至第三驱动杆443远离齿轮组件43一端转动连接有连接杆445,连接杆445远离驱动杆组44一端与夹具座45侧边缘转动连接。本实施例的其他技术特征和控制方法均与实施例1相同。

55.实施例3

56.如图5所示,本实施例与实施例2的区别之处在于:连接杆445一侧设有凹槽,且靠近凹槽两端设有连接孔,且通过连接孔分别与夹具座45和驱动杆转动连接。凹槽形状包括但不限于梯形、弧形、三角形。本实施例的其他技术特征和控制方法均与实施例2相同。

57.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。