1.本发明涉及机器人技术领域,具体而言,涉及一种机器人系统。

背景技术:

2.在相关技术中,机器人等工业现场设备,通过工业现场总线或工业以太网协议的总线进行数据收发,因此需要在控制柜的外部额外增加工业总线网卡,来实现对机器人的控制,安装维护繁琐,成本较高。

技术实现要素:

3.本发明旨在至少解决现有技术或相关技术中存在的技术问题之一。

4.为此,本发明提出一种机器人系统。

5.有鉴于此,本发明提供了一种机器人系统,包括:控制设备,用于生成控制指令,控制设备包括:处理器,包括第一端口,第一端口为高速串行计算机扩展总线端口;转换电路,与第一端口相连接,包括第二端口,第二端口为工业控制通讯转换器端口;工作设备,与第二端口相连接,以接收或发送控制指令,根据控制指令工作。

6.在该技术方案中,机器人系统,包括上位机的控制设备,和与上位机通信的工作设备,其中,工作设备包括受控制设备控制从而能够完成加工工作的从设备和主动控制机器人工作的plc(programmable logic controller,可编程逻辑控制器)主设备。从而能够完成加工工作的工作设备。其中,控制设备包括处理器和转换电路,具体地,控制设备的处理器,具体可以是cpu(central processing unit,中央处理器),如x86架构的中央处理器或者arm架构的中央处理器。工作设备具体包括工业总线拓展的工作设备,包括主设备或从设备,如果第二端口连接主设备,则主设备可以是plc设备;如果第二端口连接从设备,则从设备可以是机器人设备,包括与当前机器人本体配合使用的其他机器人本体等。中央处理器具体包括第一端口,第一端口具体为高速串行计算机扩展总线端口,又称pcie(peripheral component interconnect express,高速串行计算机扩展总线标准)端口,pcie端口属于高速串行点对点双通道高带宽传输端口,是一种高性能的数据交互端口,但是目前一般的工业现场设备,如机器人等并不支持高速串行计算机扩展总线标准。

7.因此,本技术的控制设备还设置有转换电路,转换电路与处理器的第一端口,也即高速串行计算机扩展总线端口相连接,且转化电路包括用于连接机器人等工业设备的第二端口,第二端口具体为工业控制通讯转换器端口,又称anybus端口,也就是说,通过设置转换电路,能够将cpu的pcie端口转换为anybus端口,因此实现了通过cpu的pcie端口与工作设备之间的数据指令交互。

8.具体地,机器人的通信总线与第二端口相连接,当处理器向工作设备,如主设备plc,或其他从设备的工作设备下发控制指令时,处理器将生成的控制指令,经第一端口,也即高速串行计算机扩展总线端口发出,该控制指令经过转换电路的转换,经第二端口,也即工业控制通讯转换器端口输出,其中,由于工业控制通讯转换器端口具有良好的拓展性,针

对机器人的具体通信类型,可以将工业控制通讯转换器端口再次换换为与机器人的通行类型相匹配的总线结构,最终发送至机器人进行接收,机器人在接收到控制指令后,按照控制指令指示的工作方式,对工件进行加工。

9.其中,由于anybus端口,即工业控制通讯转换器端口具有良好的拓展性,可以转换为支持ethercat、profinet、devicenet、modbus、cclink等通信标准的总线的接口。其中,anybus端口是双端口ram接口,具体的可以是16bit并口或8bit并口或spi接口或uart接口,根据工业现场设备或工业以太网设备实际要求达到的实时响应速度,选择合适的接口实现形式,例如1ms或50ms,要求1ms可以选择并口,50ms可以spi接口;软件实现只需要开发一套驱动程序,可以兼容并口或spi接口或uart接口多种硬件接口,无需不同的接口软件驱动包,兼容性良好。

10.因此,对多种工业现场设备或工业以太网设备均有良好的兼容支持,无需针对不同通信类型的机器人单独设置独立的通信模块,如工业总线网卡,因此能够有效地降低机器人系统的实现成本,同时由于高速串行计算机扩展总线端口的数据处理速度更快,因此也能有效地提高机器人控制时的数据收发速度,实现低成本、高性能的机器人系统。

11.另外,本发明提供的上述技术方案中的机器人系统还可以具有如下附加技术特征:

12.在上述技术方案中,转换电路包括:第一芯片,包括第三端口,第三端口与第一端口相连接。

13.在该技术方案中,转换电路包括第一芯片,第一芯片通过第三端口与处理器的第一端口相连接。具体地,通过第一芯片,对高速串行计算机扩展总线端口的数据进行接收,并向工业控制通讯转换器模块发送高速串行计算机扩展总线端口的地址信号进行通信,从而将处理器的高速串行计算机扩展总线扩展为局部总线,即将cpu的pcie总线拓展为localbus总线,通过localbus总线和对应设置的工业控制通讯转换器总线(anybus),实现由pcie总线到anybus总线的转换。

14.该方案的成本较低,且利用了处理器的高速总线通道,一方面降低机器人系统的实现成本,另一方面提高机器人控制时的数据收发速度,实现低成本、高性能的机器人系统。

15.在上述任一技术方案中,转换电路还包括:第二芯片,包括第二端口,第二芯片与第一芯片相连接。

16.在该技术方案中,转换电路还包括第二芯片,其中,第二芯片与第一芯片相连接,且第二芯片上设置有第二端口,通过第二端口与工作设备相连接,从而实现由处理器的高速串行计算机扩展总线端口到工作设备的数据交互。

17.具体地,第一芯片与处理器的高速串行计算机扩展总线端口相连接,从而将高速串行计算机扩展总线(pcie)转换为局部总线(localbus),第二芯片通过局部总线与第一芯片进行连接。同时,通过第二芯片,将局部总线进一步转换为工业控制通讯转换器总线(anybus),最终通过转换电路的第一芯片和第二芯片,实现由cpu的pcie总线到anybus总线的转换,在保持低成本的情况下,实现了高性能的机器人控制通信。

18.在上述任一技术方案中,第二端口包括工业以太网端口和/或工业现场总线端口。

19.在该技术方案中,第二端口具体包括工业以太网端口和/或工业现场总线端口,分

别对应于工业以太网设备和工业现场总线设备,其中,工业以太网的总线接口包括ethercat、profinet等,工业现场总线包括devicenet、modbus、cclink等。

20.在上述任一技术方案中,第一芯片包括高速串行计算机扩展总线端点控制芯片;第二芯片包括工业控制通信转换控制芯片。

21.在该技术方案中,第一芯片包括高速串行计算机扩展总线端点控制芯片,具体地,第一芯片可以是ax99100芯片。ax99100芯片与处理器的高速串行计算机扩展总线标准(pcie)端口相连接,并将高速串行计算机扩展总线拓展为局部总线(localbus)。

22.第二芯片包括工业控制通信转换控制芯片,具体地,第二芯片可以是anybus m40芯片。其中,anybus m40是一种扩展各种协议的工业总线模块,anybus m40芯片与ax99100芯片相连接,并通过局部总线相连接,并最终按照机器人对应的工业现场总线或工业以太网总线的方式进行输出,实现低成本、高性能的工业总线拓展方案。

23.能够理解的是,当第二芯片为anybus m40芯片时,第二端口连接的设备为主设备,包括plc设备。如果第二端口连接的设备为从设备时,第二芯片可对应选用其他型号的芯片。其中,anybus m40为性价比较高的芯片选择,有利于实现低成本、高性能的工业总线拓展方案。

24.在上述任一技术方案中,转换电路还包括:第一线芯,第一线芯连通第一芯片的第一写入端和第二芯片的第二写入端。

25.在该技术方案中,转换电路还包括第一线芯,第一线芯是“写入”的线芯,用于在第一芯片和第二芯片之间传递“写入”的信号。具体地,第一芯片包括第一写入端,第一写入端具体为第一芯片的一个写入引脚,第二芯片包括第二写入端,第二写入端具体为第二芯片的一个写入引脚。

26.第一线芯连通第一写入端和第二写入端,从而实现第一芯片和第二芯片之间“写入”的信号的传输,当处理器需要向机器人发送“写入”的信号时,处理器生成对应的写入信号,并经由高速串行计算机扩展总线端口传送到第一芯片。第一芯片对该写入信号进行接收、解析和转换,并经由第一写入端发送给第一线芯,经由第一线芯将写入信号传递至第二芯片的第二写入端,第二芯片在通过第二写入端接收到写入信号之后,通过第二端口将写入信号发送至机器人,从而实现处理器和机器人之间的数据指令交互。

27.在上述任一技术方案中,转换电路还包括:第二线芯,第二线芯连通第一芯片的第一读取端和第二芯片的第二读取端。

28.在该技术方案中,转换电路还包括第二线芯,第二线芯是“读取”的线芯,用于在第一芯片和第二芯片之间传递“读取”的信号。具体地,第一芯片包括第一读取端,第一读取端具体为第一芯片的一个读取引脚,第二芯片包括第二读取端,第二读取端具体为第二芯片的一个读取引脚。

29.第二线芯连通第一读取端和第二读取端,从而实现第一芯片和第二芯片之间“读取”的信号的传输,当处理器需要向机器人发送“读取”的信号时,处理器生成对应的读取信号,并经由高速串行计算机扩展总线端口传送到第一芯片。第一芯片对该读取信号进行接收、解析和转换,并经由第一读取端发送给第二线芯,经由第二线芯将读取信号传递至第二芯片的第二读取端,第二芯片在通过第二读取端接收到读取信号之后,通过第二端口将读取信号发送至机器人,从而实现处理器和机器人之间的数据指令交互。

30.在上述任一技术方案中,转换电路还包括:锁存器,与第一芯片和第二芯片相连接。

31.在该技术方案中,转换电路还包括锁存器,该锁存器连接在第一芯片和第二芯片之间,锁存器能够对地址为进行锁存,从而保证地址线和数据线16位的复用。具体地,以第一芯片为ax99100芯片,第二芯片为anybus m40芯片为例,由于anybus m40需要16bit的地址线,因此,通过设置锁存器,对ax99100的地址线进行锁存,保证anybus m40 16bit地址线的需求,从而实现能够将处理器的高速串行计算机扩展总线标准(pcie)端口转换为工业控制通讯转换器总线(anybus)端口,一方面降低机器人系统的实现成本,另一方面提高机器人控制时的数据收发速度,实现低成本、高性能的机器人系统。

32.在上述任一技术方案中,转换电路还包括:第三线芯,第三线芯连通锁存器和第一芯片,用于输出第二芯片的地址线;第四线芯,第四线芯连通锁存器和第一芯片;其中,第四线芯用于输出锁存器的控制信号,基于控制信号为低电平信号,锁存器锁存为输出地址线,基于控制信号为高电平信号,锁存器不锁存,并输出数据信号。

33.在该技术方案中,转换电路还包括第三线芯和第四线芯。其中,第一芯片包括地址线端口和地址锁存端口,地址线端口用于输出地址线信号,锁存端口用于输出地址锁存信号(adress lock enable,ale)。

34.第三线芯的第一端连接第一芯片的地址线端口,第三线芯的第二端连接锁存器,通过第三线芯,将第一芯片的地址线信号发送至锁存器。第四线芯的第一端连接第一芯片的锁存端口,第四线芯的第二端连接锁存器,通过第四线芯,将锁存器的控制信号传递至锁存器,锁存器根据锁存信号,对第一芯片的地址线进行锁存,从而实现第一芯片地址线和数据的复用,保证第二芯片对16位地址线的需求。

35.其中,锁存器的控制信号默认为高电平信号,此时锁存器不进行锁存,正常输出数据信号。当控制信号为低电平信号时,则锁存器对地址线进行锁存,从而实现第一芯片地址线和数据的复用。

36.在上述任一技术方案中,转换电路还包括第五线芯,第五线芯连通锁存器和第二芯片,用于在第一芯片和第二芯片之间传输通信信号。

37.在该技术方案中,转换电路还包括有第五线芯,具体地,第五线芯的第一端与锁存器相连接,第五线芯的第二端与第二芯片的地址线端口相连接。

38.其中,以第一芯片为ax99100芯片,第二芯片为anybus m40芯片为例,锁存器根据第一芯片生成的锁存信号(ale信号),对第一芯片的地址线进行锁存,从而实现了第一芯片(ax99100)的地址线和第一芯片(ax99100)的数据的16位复用,从而满足了第二芯片(anybus m40)对16位地址线的需求,从而实现能够将处理器的高速串行计算机扩展总线标准(pcie)端口转换为工业控制通讯转换器总线(anybus)端口,一方面降低机器人系统的实现成本,另一方面提高机器人控制时的数据收发速度,实现低成本、高性能的机器人系统。

39.在上述任一技术方案中,机器人系统还包括:读写存储器,与第一芯片相连接,用于存储第一芯片对应的配置信息。

40.在该技术方案中,转换电路还包括与第一芯片(ax99100)配合使用的读写存储器,读写存储器具体可以是基于i2c(inter-integrated circuit,两线式串行总线)的eeprom存储器,用于缓存第一芯片处理的数据,从而使第一芯片能够将处理器的高速串行计算机

扩展总线(pcie)拓展为局部总线(localbus),并通过局部总线与第二芯片进行数据指令交互,最终实现将处理器的高速串行计算机扩展总线标准端口转换为工业控制通讯转换器总线端口,提高机器人控制时的数据收发速度,实现低成本、高性能的机器人系统。

41.其中,第一芯片对应的配置信息,包括第一芯片的外界设备的配置信息,还包括第一芯片的默认寄存器的配置信息。

42.在上述任一技术方案中,转换电路还包括外部晶振芯片,与第一芯片相连接,用于向第一芯片发送晶振信号。

43.在该技术方案中,转换电路还包括与第一芯片配合使用的外部晶振芯片,通过外部晶振芯片向第一芯片输出晶振信号,从而为第一芯片提供所需的时钟频率。在一些实施方式中,晶振芯片为有源晶振芯片,能够理解的是,晶振芯片输出的晶振信号的频率,与第一芯片的处理速度正相关。

44.在另一些实施方式中,外部晶振芯片用于拓展第一芯片所需的特殊的波特率。

45.在上述任一技术方案中,工作设备包括:第一工作设备,第一工作设备为可编程控制器主设备;和/或第二工作设备,第二工作设备为从设备机器人,从设备机器人包括同步机器人和/或异步机器人。

46.在该技术方案中,工作设备包括主设备和从设备,其中,当第二端口连接可编程控制器主设备的情况,可编程控制器主设备可以控制其他机器人设备工作。当工作设备为从设备时,从设备包括第二工作设备,其中,第二工作设备具体是与第一工作设备配合工作的机器人,其中,第二工作设备可以是同步机器人,即第二工作设备与第一工作设备按照相同的方式运动工作,第二工作设备还可以是异步机器人,即第二工作设备与第一工作设备按照不同的运动方式工作。

47.在上述任一技术方案中,第一工作设备和第二工作设备均包括:机器人包括:基座;机器人本体,设于基座,可相对基座运动;控制柜,与机器人本体相连接;示教器,与控制柜相连接,用于示教机器人本体的点位信息。

48.在该技术方案中,机器人包括基座和机器人本体,其中,机器人本体可转动的设置在基座上,机器人本体可以包括多个关节,关节可以是机械轴,每个关节均设置有驱动关节转动的伺服电机,通过伺服电机驱动机器人本体的关节转动至不同的角度,从而使机器人本体在空间中摆出不同的姿态,进而对待加工的工件进行精密、准确的加工。

49.控制柜是机器人系统的整体上位控制设备,机器人系统的控制器即设置在控制柜中,控制柜可以同时连接多个机器人本体,从而对这些机器人本体进行统一控制或分别控制。

50.能够理解的是,机器人中设置有控制器,控制器与机器人各个关节的伺服电机相连接,控制器与控制柜相连接,具体地,控制器的anybus端口通过转换电路与处理器的pcie端口相连接。

51.示教器与控制柜相连接,能够对机器人的点位信息进行示教,如示教机器人多个示教点的坐标和base点坐标、home点坐标等。

52.其中,机器人对应的通信端口包括工业以太网端口和工业现场总线端口,通过设置转换电路连接处理器的高速串行计算机扩展总线端口,并连接机器人的工业以太网端或和工业现场总线端口,实现了由cpu的pcie端口到anybus端口,最终到机器人的工业以太网

端或和工业现场总线端口的转换,因此实现了通过cpu的pcie端口与工作设备之间的数据指令交互,一方面降低机器人系统的实现成本,另一方面提高机器人控制时的数据收发速度,实现低成本、高性能的机器人系统。

53.在上述技术方案中,从设备机器人还包括:夹具,设于机器人本体,用于装载工具;定位组件,与控制器相连接,用于校准工具的坐标信息。

54.在该技术方案中,机器人的机器人本体上设置有夹具,夹具能够与不同的工具相连接,从而在机器人的机器人本体上装载不同种类的工具,如机械手、焊接设备、喷涂设备等,从而对不同种另类的待加工工件进行加工,或对应于待加工工件的不同加工阶段。

55.能够理解的是,夹具可以是磁吸式夹具,也可以是如法兰盘等可拆装的部件,本技术实施例对此不做限制。

56.定位组件可以包括光电传感器,光电传感器包括激光探头,激光探头能够射出激光光线。机器人的控制器能够按照设定好的程序,控制机器人的机器人本体运动,从而驱动工具在光电传感器的检测范围内运动,在运动过程中,工具与激光光线相交时,光电传感器能够通过激光反射确定工具的坐标信息。

57.具体地,在机器人本体上设置夹具,并在工具上设置与机器人本体相对应的夹具,通过法兰实现工具与机器人本体的连接,能够有效固定工具位置,减少加工过程中工具的位移,同时便于更换工具。

58.在更换工具后,由于不同工具的形状可能不同,夹具连接的位置也可能变化,因此操作人员在更换工具后,可以通过定位组件对更换后的工具的坐标值进行校准,从而保证机器人组件的加工精度。

附图说明

59.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

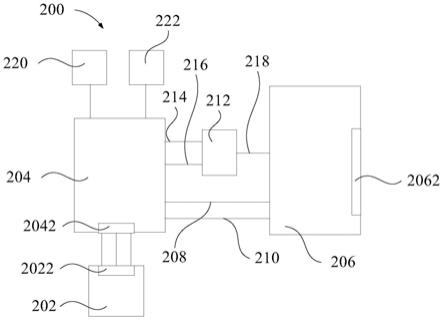

60.图1示出了根据本发明实施例的机器人系统的结构框图之一;

61.图2示出了根据本发明实施例的机器人系统的结构框图之二;

62.图3示出了根据本发明实施例的机器人系统的结构框图之三;

63.图4示出了根据本发明实施例的转换电路的电路图;

64.附图标记:

65.100机器人系统,102控制设备,1022第一控制设备,1024第二控制设备,104工作设备;

66.200转换电路,202处理器,2022第一端口,204第一芯片,2042第三端口,206第二芯片,2062第二端口,208第一线芯,210第二线芯,212锁存器,214第三线芯,216第四线芯,218第五线芯,220读写存储器,222外部晶振芯片。

具体实施方式

67.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施方式对本发明进行进一步的详细描述。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

68.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的其他方式来实施,因此,本发明的保护范围并不受下面公开的具体实施例的限制。

69.下面参照图1至图4描述根据本发明一些实施例所述机器人系统。

70.如图1所示,在本发明的一些实施例中,提供了一种机器人系统,图1示出了根据本发明实施例的机器人系统的结构框图之一,图2示出了根据本发明实施例的机器人系统的结构框图之二,图3示出了根据本发明实施例的机器人系统的结构框图之三,图4示出了根据本发明实施例的转换电路的电路图,如图1、图2、图3和图4所示,机器人系统100包括:

71.控制设备102,用于生成控制指令,控制设备102包括:处理器202,包括第一端口2022,第一端口2022为高速串行计算机扩展总线端口;转换电路200,与第一端口2022相连接,包括第二端口2062,第二端口2062为工业控制通讯转换器端口;工作设备104,与第二端口2062相连接,以接收控制指令,根据控制指令工作。

72.在本发明的实施例中,机器人系统100,包括上位机的控制设备102,和与上位机通信的工作设备104,其中,工作设备104包括受控制设备控制从而能够完成加工工作的从设备和主动控制机器人工作的plc(programmable logic controller,可编程逻辑控制器)主设备。从而能够完成加工工作的工作设备104。其中,控制设备102包括处理器202和转换电路200,具体地,控制设备102的处理器202,具体可以是cpu(central processing unit,中央处理器202),如x86架构的中央处理器202或者arm架构的中央处理器202。工作设备104具体包括工业总线拓展的工作设备,包括主设备或从设备,如果第二端口连接主设备,则主设备可以是plc设备;如果第二端口连接从设备,则从设备可以是机器人设备,包括与当前机器人本体配合使用的其他机器人本体等。

73.具体地,如图2所示,控制设备102上可以设置多个控制端口,如端口1、端口2和端口3,其中,端口1可以连接从设备,如同步机器人或异步机器人,通过端口1向这些机器人设备发送控制指令;端口2可以连接主设备或其他从设备,并接收这些设备发送的控制指令,通过接收到的控制指令控制自身的机器人本体工作;端口3可以连接其他plc的主设备,如机器人本体,从而向机器人本体发送控制指令。

74.其中,图3示出了根据本发明实施例的机器人系统的结构框图之三,如图3所示,控制设备102包括第一控制设备1022和第二控制设备1024,通过第一控制设备1022和第二控制设备1024对工作设备的控制包括联动控制,联动控制具体包括两种情况,其中一种是通过工作设备中的主设备plc去控制图3所示的第一控制设备和第二控制设备的端口2或端口3,其中,端口2运行于从站模式。

75.另一种情况是通过工作设备中的主设备plc去控制图2所示的第一控制设备的端口2或端口3,其中端口2运行于从站模式,然后第一控制设备的端口1控制其他机器人进行联动。

76.上述两种联动方式均可以是同步联动,也可以是异步联动。

77.中央处理器202具体包括第一端口2022,第一端口2022具体为高速串行计算机扩展总线端口,又称pcie(peripheral component interconnect express,高速串行计算机扩展总线标准)端口,pcie端口属于高速串行点对点双通道高带宽传输端口,是一种高性能的数据交互端口,但是目前一般的工业现场设备,如工作设备104等并不支持高速串行计算

机扩展总线标准。

78.因此,本技术的控制设备102还设置有转换电路200,转换电路200与处理器202的第一端口2022,也即高速串行计算机扩展总线端口相连接,且转化电路包括用于连接工作设备104等工业设备的第二端口2062,第二端口2062具体为工业控制通讯转换器端口,又称anybus端口,也就是说,通过设置转换电路200,能够将cpu的pcie端口转换为anybus端口,因此实现了通过cpu的pcie端口与工作设备104之间的数据指令交互。

79.具体地,工作设备104的通信总线与第二端口2062相连接,当处理器202向工作设备104,如主设备机器人或其他从设备的工作设备下发控制指令时,处理器202将生成的控制指令,经第一端口2022,也即高速串行计算机扩展总线端口发出,该控制指令经过转换电路200的转换,经第二端口2062,也即工业控制通讯转换器端口输出,其中,由于工业控制通讯转换器端口具有良好的拓展性,针对工作设备104的具体通信类型,可以将工业控制通讯转换器端口再次换换为与工作设备104的通行类型相匹配的总线结构,最终发送至工作设备104进行接收,工作设备104在接收到控制指令后,按照控制指令指示的工作方式,对工件进行加工。

80.其中,由于anybus端口,即工业控制通讯转换器端口具有良好的拓展性,可以转换为支持ethercat、profinet、devicenet、modbus、cclink等通信标准的总线的接口。其中,anybus端口是双端口ram接口,具体的可以是16bit并口或8bit并口或spi接口或uart接口,根据工业现场设备或工业以太网设备实际要求达到的实时响应速度,选择合适的接口实现形式,例如1ms或50ms,要求1ms可以选择并口,50ms可以spi接口;软件实现只需要开发一套驱动程序,可以兼容并口或spi接口或uart接口多种硬件接口,无需不同的接口软件驱动包,兼容性良好。

81.因此,对多种工业现场设备或工业以太网设备均有良好的兼容支持,无需针对不同通信类型的工作设备104单独设置独立的通信模块,如工业总线网卡,因此能够有效地降低机器人系统100的实现成本,同时由于高速串行计算机扩展总线端口的数据处理速度更快,因此也能有效地提高工作设备104控制时的数据收发速度,实现低成本、高性能的机器人系统100。

82.在本发明的一些实施例中,如图4所示,转换电路200包括:第一芯片204,包括第三端口2042,第三端口2042与第一端口2022相连接。

83.在本发明的实施例中,转换电路200包括第一芯片204,第一芯片204通过第三端口2042与处理器202的第一端口2022相连接。具体地,通过第一芯片204,对高速串行计算机扩展总线端口的数据进行接收,并向工业控制通讯转换器模块发送高速串行计算机扩展总线端口的地址信号进行通信,从而将处理器202的高速串行计算机扩展总线扩展为局部总线,即将cpu的pcie总线拓展为localbus总线,通过localbus总线和对应设置的工业控制通讯转换器总线(anybus),实现由pcie总线到anybus总线的转换。

84.该方案的成本较低,且利用了处理器202的高速总线通道,一方面降低机器人系统100的实现成本,另一方面提高工作设备104控制时的数据收发速度,实现低成本、高性能的机器人系统100。

85.在本发明的一些实施例中,如图4所示,转换电路200还包括:第二芯片206,包括第二端口2062,第二芯片206与第一芯片204相连接。

86.在本发明的实施例中,转换电路200还包括第二芯片206,其中,第二芯片206与第一芯片204相连接,且第二芯片206上设置有第二端口2062,通过第二端口2062与工作设备104相连接,从而实现由处理器202的高速串行计算机扩展总线端口到工作设备104的数据交互。

87.具体地,第一芯片204与处理器202的高速串行计算机扩展总线端口相连接,从而将高速串行计算机扩展总线(pcie)转换为局部总线(localbus),第二芯片206通过局部总线与第一芯片204进行连接。同时,通过第二芯片206,将局部总线进一步转换为工业控制通讯转换器总线(anybus),最终通过转换电路200的第一芯片204和第二芯片206,实现由cpu的pcie总线到anybus总线的转换,在保持低成本的情况下,实现了高性能的工作设备104控制通信。

88.在本发明的一些实施例中,第二端口2062包括工业以太网端口和/或工业现场总线端口。

89.在本发明的实施例中,第二端口2062具体包括工业以太网端口和/或工业现场总线端口,分别对应于工业以太网设备和工业现场总线设备,其中,工业以太网的总线接口包括ethercat、profinet等,工业现场总线包括devicenet、modbus、cclink等。

90.在本发明的一些实施例中,第一芯片204包括高速串行计算机扩展总线端点控制芯片;第二芯片206包括工业控制通信转换控制芯片。

91.在本发明的实施例中,第一芯片204包括高速串行计算机扩展总线端点控制芯片,具体地,第一芯片204可以是ax99100芯片。ax99100芯片与处理器202的高速串行计算机扩展总线标准(pcie)端口相连接,并将高速串行计算机扩展总线拓展为局部总线(localbus)。

92.第二芯片206包括工业控制通信转换控制芯片,具体地,第二芯片206可以是anybus m40芯片。其中,anybus m40是一种扩展各种协议的工业总线模块,anybus m40芯片与ax99100芯片相连接,并通过局部总线相连接,并最终按照工作设备104对应的工业现场总线或工业以太网总线的方式进行输出,实现低成本、高性能的工业总线拓展方案。

93.能够理解的是,当第二芯片206为anybus m40芯片时,第二端口2062连接的设备为主设备,包括plc设备。如果第二端口2062连接的设备为从设备时,第二芯片206可对应选用其他型号的芯片。其中,anybus m40为性价比较高的芯片选择,有利于实现低成本、高性能的工业总线拓展方案。

94.在本发明的一些实施例中,如图4所示,转换电路200还包括:第一线芯208,第一线芯208连通第一芯片204的第一写入端和第二芯片206的第二写入端。

95.在本发明的实施例中,转换电路200还包括第一线芯208,第一线芯208是“写入”的线芯,用于在第一芯片204和第二芯片206之间传递“写入”的信号。具体地,第一芯片204包括第一写入端,第一写入端具体为第一芯片204的一个写入引脚,第二芯片206包括第二写入端,第二写入端具体为第二芯片206的一个写入引脚。

96.第一线芯208连通第一写入端和第二写入端,从而实现第一芯片204和第二芯片206之间“写入”的信号的传输,当处理器202需要向工作设备104发送“写入”的信号时,处理器202生成对应的写入信号,并经由高速串行计算机扩展总线端口传送到第一芯片204。第一芯片204对该写入信号进行接收、解析和转换,并经由第一写入端发送给第一线芯208,经

由第一线芯208将写入信号传递至第二芯片206的第二写入端,第二芯片206在通过第二写入端接收到写入信号之后,通过第二端口2062将写入信号发送至工作设备104,从而实现处理器202和工作设备104之间的数据指令交互。

97.在本发明的一些实施例中,如图4所示,转换电路200还包括:第二线芯210,第二线芯210连通第一芯片204的第一读取端和第二芯片206的第二读取端。

98.在本发明的实施例中,转换电路200还包括第二线芯210,第二线芯210是“读取”的线芯,用于在第一芯片204和第二芯片206之间传递“读取”的信号。具体地,第一芯片204包括第一读取端,第一读取端具体为第一芯片204的一个读取引脚,第二芯片206包括第二读取端,第二读取端具体为第二芯片206的一个读取引脚。

99.第二线芯210连通第一读取端和第二读取端,从而实现第一芯片204和第二芯片206之间“读取”的信号的传输,当处理器202需要向工作设备104发送“读取”的信号时,处理器202生成对应的读取信号,并经由高速串行计算机扩展总线端口传送到第一芯片204。第一芯片204对该读取信号进行接收、解析和转换,并经由第一读取端发送给第二线芯210,经由第二线芯210将读取信号传递至第二芯片206的第二读取端,第二芯片206在通过第二读取端接收到读取信号之后,通过第二端口2062将读取信号发送至工作设备104,从而实现处理器202和工作设备104之间的数据指令交互。

100.在本发明的一些实施例中,如图4所示,转换电路200还包括:锁存器212,与第一芯片204和第二芯片206相连接。

101.在本发明的实施例中,转换电路200还包括锁存器212,该锁存器212连接在第一芯片204和第二芯片206之间,锁存器212能够对地址为进行锁存,从而保证地址线和数据线16位的复用。具体地,以第一芯片204为ax99100芯片,第二芯片206为anybus m40芯片为例,由于anybus m40需要16bit的地址线,因此,通过设置锁存器212,对ax99100的地址线进行锁存,保证anybus m4016bit地址线的需求,从而实现能够将处理器202的高速串行计算机扩展总线标准(pcie)端口转换为工业控制通讯转换器总线(anybus)端口,一方面降低机器人系统100的实现成本,另一方面提高工作设备104控制时的数据收发速度,实现低成本、高性能的机器人系统100。

102.在本发明的一些实施例中,如图4所示,转换电路200还包括:第三线芯214,第三线芯214连通锁存器212和第一芯片204,用于输出第二芯片的地址线;第四线芯216,第四线芯216连通锁存器212和第一芯片204;其中,第四线芯用于输出锁存器的控制信号,基于控制信号为低电平信号,锁存器锁存为输出地址线,基于控制信号为高电平信号,锁存器不锁存,并输出数据信号。

103.在本发明的实施例中,转换电路200还包括第三线芯214和第四线芯216。其中,第一芯片204包括地址线端口和地址锁存端口,地址线端口用于输出地址线信号,锁存端口用于输出地址锁存信号(adress lock enable,ale)。

104.第三线芯214的第一端连接第一芯片204的地址线端口,第三线芯214的第二端连接锁存器212,通过第三线芯214,将第一芯片204的地址线信号发送至锁存器212。第四线芯216的第一端连接第一芯片204的锁存端口,第四线芯216的第二端连接锁存器212,通过第四线芯216,将锁存器的212控制信号传递至锁存器212,锁存器212根据锁存信号,对第一芯片204的地址线进行锁存,从而实现第一芯片204地址线和数据的复用,保证第二芯片206对

16位地址线的需求。

105.其中,锁存器212的控制信号默认为高电平信号,此时锁存器不进行锁存,正常输出数据信号。当控制信号为低电平信号时,则锁存器对地址线进行锁存,从而实现第一芯片地址线和数据的复用。

106.在本发明的一些实施例中,如图4所示,转换电路200还包括第五线芯218,第五线芯218连通锁存器212和第二芯片206,用于在第一芯片204和第二芯片206之间传输通信信号。

107.在本发明的实施例中,转换电路200还包括有第五线芯218,具体地,第五线芯218的第一端与锁存器212相连接,第五线芯218的第二端与第二芯片206的地址线端口相连接。

108.其中,以第一芯片204为ax99100芯片,第二芯片206为anybus m40芯片为例,锁存器212根据第一芯片204生成的锁存信号(ale信号),对第一芯片204的地址线进行锁存,从而实现了第一芯片204(ax99100)的地址线和第一芯片204(ax99100)的数据的16位复用,从而满足了第二芯片206(anybus m40)对16位地址线的需求,从而实现能够将处理器202的高速串行计算机扩展总线标准(pcie)端口转换为工业控制通讯转换器总线(anybus)端口,一方面降低机器人系统100的实现成本,另一方面提高工作设备104控制时的数据收发速度,实现低成本、高性能的机器人系统100。

109.在本发明的一些实施例中,如图4所示,机器人系统100还包括:读写存储器220,与第一芯片204相连接,用于存储第一芯片204对应的配置信息。

110.在本发明的实施例中,转换电路200还包括与第一芯片204(ax99100)配合使用的读写存储器220,读写存储器220具体可以是基于i2c(inter-integrated circuit,两线式串行总线)的eeprom存储器,用于缓存第一芯片204处理的数据,从而使第一芯片204能够将处理器202的高速串行计算机扩展总线(pcie)拓展为局部总线(localbus),并通过局部总线与第二芯片206进行数据指令交互,最终实现将处理器202的高速串行计算机扩展总线标准端口转换为工业控制通讯转换器总线端口,提高工作设备104控制时的数据收发速度,实现低成本、高性能的机器人系统100。

111.其中,第一芯片204对应的配置信息,包括第一芯片204的外界设备的配置信息,还包括第一芯片204的默认寄存器的配置信息。

112.在本发明的一些实施例中,如图4所示,转换电路200还包括外部晶振芯片222,与第一芯片204相连接,用于向第一芯片204发送晶振信号。

113.在本发明的实施例中,转换电路200还包括与第一芯片204配合使用的外部晶振芯片222,通过外部晶振芯片222向第一芯片204输出晶振信号,从而为第一芯片204提供所需的时钟频率。在一些实施方式中,晶振芯片为有源晶振芯片,能够理解的是,晶振芯片输出的晶振信号的频率,与第一芯片204的处理速度正相关。

114.在另一些实施方式中,外部晶振芯片用于拓展第一芯片所需的特殊的波特率。

115.在本发明的一些实施例中,工作设备104包括:第一工作设备,第一工作设备为可编程控制器主设备;和/或第二工作设备,第二工作设备为从设备机器人,从设备机器人包括同步机器人和/或异步机器人。

116.在该技术方案中,工作设备104包括主设备和从设备,其中,当第二端口2062连接可编程控制器主设备的情况,可编程控制器主设备可以控制其他机器人设备工作。当工作

设备104为从设备时,从设备包括第二工作设备,其中,第二工作设备具体是与第一工作设备配合工作的机器人,其中,第二工作设备可以是同步机器人,即第二工作设备与第一工作设备按照相同的方式运动工作,第二工作设备还可以是异步机器人,即第二工作设备与第一工作设备按照不同的运动方式工作。

117.其中,图3示出了根据本发明实施例的机器人系统的结构框图之三,如图3所示,控制设备102包括第一控制设备1022和第二控制设备1024,通过第一控制设备1022和第二控制设备1024对工作设备的控制包括联动控制,联动控制具体包括两种情况,其中一种是通过工作设备中的主设备plc去控制图3所示的第一控制设备和第二控制设备的端口2或端口3,其中,端口2运行于从站模式。

118.另一种情况是通过工作设备中的主设备plc去控制图2所示的第一控制设备的端口2或端口3,其中端口2运行于从站模式,然后第一控制设备的端口1控制其他机器人进行联动。

119.上述两种联动方式均可以是同步联动,也可以是异步联动。

120.在本发明的一些实施例中,第一工作设备和第二工作设备均包括:基座;机器人本体,设于基座,可相对基座运动;控制柜,与机器人本体相连接;示教器,与控制柜相连接,用于示教机器人本体的点位信息。

121.在本发明的实施例中,工作设备104包括基座和机器人本体,其中,机器人本体可转动的设置在基座上,机器人本体可以包括多个关节,关节可以是机械轴,每个关节均设置有驱动关节转动的伺服电机,通过伺服电机驱动机器人本体的关节转动至不同的角度,从而使机器人本体在空间中摆出不同的姿态,进而对待加工的工件进行精密、准确的加工。

122.控制柜是机器人系统的整体上位控制设备,机器人系统的控制器即设置在控制柜中,控制柜可以同时连接多个机器人本体,从而对这些机器人本体进行统一控制或分别控制。

123.能够理解的是,工作设备104中设置有控制器,控制器与工作设备104各个关节的伺服电机相连接,控制器与机器人系统100的控制设备102相连接,其中,控制器的内部端口即图2所示端口1、端口2或端口3(anybus端口),这些端口通过控制柜对外扩展出来,并外接工作设备104。具体地,控制器的anybus端口通过转换电路200与处理器202的pcie端口相连接。

124.示教器与控制柜相连接,能够对机器人的点位信息进行示教,如示教机器人多个示教点的坐标和base点坐标、home点坐标等。

125.其中,工作设备104对应的通信端口包括工业以太网端口和工业现场总线端口,通过设置转换电路200连接处理器202的高速串行计算机扩展总线端口,并连接工作设备104的工业以太网端或和工业现场总线端口,实现了由cpu的pcie端口到anybus端口,最终到工作设备104的工业以太网端或和工业现场总线端口的转换,因此实现了通过cpu的pcie端口与工作设备104之间的数据指令交互,一方面降低机器人系统100的实现成本,另一方面提高工作设备104控制时的数据收发速度,实现低成本、高性能的机器人系统100。

126.在本发明的一些实施例中,从设备机器人还包括:夹具,设于机器人本体,用于装载工具;定位组件,与控制器相连接,用于校准工具的坐标信息。

127.在本发明的实施例中,工作设备104的机器人本体上设置有夹具,夹具能够与不同

的工具相连接,从而在工作设备104的机器人本体上装载不同种类的工具,如机械手、焊接设备、喷涂设备等,从而对不同种另类的待加工工件进行加工,或对应于待加工工件的不同加工阶段。

128.能够理解的是,夹具可以是磁吸式夹具,也可以是如法兰盘等可拆装的部件,本技术实施例对此不做限制。

129.定位组件可以包括光电传感器,光电传感器包括激光探头,激光探头能够射出激光光线。工作设备104的控制器能够按照设定好的程序,控制工作设备104的机器人本体运动,从而驱动工具在光电传感器的检测范围内运动,在运动过程中,工具与激光光线相交时,光电传感器能够通过激光反射确定工具的坐标信息。

130.具体地,在机器人本体上设置夹具,并在工具上设置与机器人本体相对应的夹具,通过法兰实现工具与机器人本体的连接,能够有效固定工具位置,减少加工过程中工具的位移,同时便于更换工具。

131.在更换工具后,由于不同工具的形状可能不同,夹具连接的位置也可能变化,因此操作人员在更换工具后,可以通过定位组件对更换后的工具的坐标值进行校准,从而保证工作设备104组件的加工精度。

132.本技术通过在处理器202和工作设备104之间设置转换电路200,从而实现了由处理器202的pcie端口到anybus端口的转换,由于anybus端口具有良好的拓展性,可以转换为支持ethercat、profinet、devicenet、modbus、cclink等通信标准的总线的接口,从而对多种工业现场设备或工业以太网设备均有良好的兼容支持,无需针对不同通信类型的工作设备104单独设置独立的通信模块,如工业总线网卡,因此能够有效地降低机器人系统100的实现成本,同时由于高速串行计算机扩展总线端口的数据处理速度更快,因此也能有效地提高工作设备104控制时的数据收发速度,实现低成本、高性能的机器人系统100。

133.其中,如图3所示的端口1和端口2可以是anybus端口,也可以是其他端口,如minipcie端口或pciex1端口。其中,举例来说,端口1可以是minipcie端口,minipcie端口可以连接hilscher的minipcie工业总线模块。端口2可以是pciex1端口,pciex1端口可以连接hilscher的pciex1工业总线模块。本是申请实施例对此不作限定。

134.本发明的描述中,术语“多个”则指两个或两个以上,除非另有明确的限定,术语“上”、“下”等指示的方位或位置关系为基于附图所述的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制;术语“连接”、“安装”、“固定”等均应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

135.在本发明的描述中,术语“一个实施例”、“一些实施例”、“具体实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本发明的至少一个实施例或示例中。在本发明中,对上述术语的示意性表述不一定指的是相同的实施例或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

136.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技

术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。