1.本实用新型属于特种机器人技术领域,具体地说,涉及一种易于更换传感器得模块化机器人。

背景技术:

2.特种机器人应用在居民小区的巡逻,化工厂、制造厂等工厂的厂区的巡逻,可以进行远程控制,远程图像传输,自动巡逻监测火灾、气体泄漏、检测非法入侵,快速预警,因此,特种机器人上需要设置有多种气体检测用传感器。

3.但是,传统的特种机器人上的气体检测用传感器,大都通过螺栓进行固定连接,不便于安装拆卸,从而不便于根据使用需求选用不同的气体检测用传感器,影响传感器的使用寿命,并且,传感器损坏后,需要专人维修,在维修时不便于对其进行拆卸更换,从而影响检修效率。

4.有鉴于此特提出本实用新型。

技术实现要素:

5.为解决上述技术问题,本实用新型采用技术方案的基本构思是:

6.一种易于更换传感器得模块化机器人,包括车体和设置在车体上的固定板,所述固定板的上侧壁设置有第一安装机构,且第一安装机构上连接有模块化安装板,所述模块化安装板的上侧壁设置有多组第二安装机构,且第二安装机构上可拆卸连接有多个模块化传感器,所述模块化传感器包括基板,所述基板的上侧壁设置有单片机和气体检测传感器,所述基板的下侧壁设置有插头,且单片机和气体检测传感器均与插头电性连接,所述模块化安装板的上侧壁设置有多个传感器接口,且传感器接口与插头相匹配。

7.所述第一安装机构包括固定连接在固定板上侧壁的多个固定管,所述固定管内固定插设有封板,所述封板侧壁插设有支撑杆,所述支撑杆的一端固定连接有第一滑动板,且第一滑动板通过第一弹簧与固定管的底部固定,所述支撑杆的另一端固定连接有第二滑动板,所述固定管的侧壁开设有两个对称设置的第一滑槽,所述固定管远离固定板的一端套设有螺纹套,且螺纹套与固定管的侧壁转动连接,所述螺纹套的侧壁开设有两个对称设置的第二滑槽,且第二滑槽贯穿螺纹套的侧壁设置,所述螺纹套靠近固定板的一端开设有两个对称设置的限位槽,所述模块化安装板的下侧壁固定连接有连接杆,且连接杆的侧壁固定连接有两个对称设置的限位块。

8.各组所述第二安装机构包括开设在模块化安装板内两个对称设置的安装腔,所述安装腔的上侧壁开设有多个阵列设置的方孔,所述安装腔的下侧壁滑动连接有移动板,所述移动板的侧壁固定连接有第二弹簧,所述第二弹簧的另一端与安装腔的侧壁固定连接,所述移动板的侧壁开设有多个阵列设置的缺口,所述缺口与方孔一一对应,所述缺口包括滑动面和卡槽,所述基板的下侧壁固定连接有多个阵列设置的支撑块,所述支撑块与方孔一一对应,所述支撑块的侧壁固定连接固定块,所述固定块的侧壁固定连接有卡块,所述卡

块在滑动面上滑动。

9.所述固定管的底部和第一滑动板之间填充有液压油,所述第一滑动板的侧壁开设有多个通孔。

10.所述安装腔的侧壁螺纹连接有丝杆,所述丝杆的一端贯穿至安装腔内,且丝杆的另一端贯穿模块化安装板的侧壁并固定连接有第二旋钮。

11.所述气体检测传感器可为一氧化碳传感器、氧气传感器、二氧化碳传感器、甲烷传感器、天然气传感器、乙醇传感器、汽油气传感器、硫化氢传感器或氨气传感器。

12.本实用新型与现有技术相比具有以下有益效果:

13.本实用新型通过设置第一安装机构,首先,转动螺纹套使得第二滑槽和第一滑槽对正,接着,将连接杆插入固定管中,并且使得限位块沿着第二滑槽和第一滑槽滑动,使得连接杆挤压第二滑动板,同时使得第一弹簧收缩,然后转动螺纹套将限位槽与限位块对正,第一弹簧的弹力将限位块抵紧在限位槽中,避免脱落,从而通过固定板将模块化安装板快速安装在车体上,需要拆卸时,只需将连接杆向固定管内部挤压使得第一弹簧收缩,然后转动螺纹套,使得第二滑槽与限位块对正即可将模块化安装板取下,使得维护检修更加方便。

14.本实用新型通过设置第二安装机构,将基板下侧壁的支撑块插入方孔中,支撑块的移动带动固定块和卡块的移动,卡块在滑动面上滑动,使得移动板移动,同时第二弹簧收缩,当卡块运动到卡槽时,第二弹簧的弹力使得移动板向远离第二弹簧的方向移动,从而使得卡槽将卡块卡紧,实现了对模块化传感器的快速安装固定,当需要拆卸时,只需旋转旋钮,旋钮的转动丝杆的转动,使得丝杆的一端与移动板的侧壁抵紧,使得第二弹簧收缩,从而将卡块从卡槽中脱出,实现了对模块化传感器的快速拆卸,从而便于根据使用需求选用不同的模块化传感器,提高了传感器的使用寿命,且安装拆卸更加方便,使得维护检修更加方便、效率更高。

15.本实用新型通过设置通孔等,当模块化安装板在使用时发生振动时,使得第二滑动板和第一滑动板在固定管内滑动,使得液压油顺着通孔流动,形成阻尼作用,起到第一次缓冲作用,同时在第一弹簧的作用下,起到二次缓冲作用,缓冲减振效果更好,避免气体检测传感器在使用过程中因振动造成损坏,提高其使用寿命。

16.下面结合附图对本实用新型的具体实施方式作进一步详细的描述。

附图说明

17.在附图中:

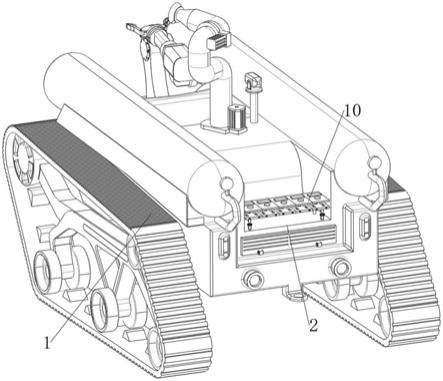

18.图1为本实用新型的立体结构示意图;

19.图2为本实用新型中第一安装机构的结构示意图;

20.图3为本实用新型中第二安装结构的示意图;

21.图4为本实用新型的剖视结构示意图;

22.图5为图2中a处的放大结构示意图;

23.图6为图3中b处的放大结构示意图;

24.图7为图4中c处的放大结构示意图。

25.图中:1、车体;2、固定板;301、丝杆;302、旋钮;4、通孔;501、固定管;502、封板;503、第二滑动板;504、第一滑动板;505、支撑杆;506、第一滑槽;507、螺纹套;508、限位槽;

509、第二滑槽;510、连接杆;511、限位块;512、第一弹簧;6、单片机;701、支撑块;702、固定块;703、卡块; 704、安装腔;705、移动板;706、缺口;707、卡槽;708、滑动面;709、方孔;710、第二弹簧;8、气体检测传感器;9、模块化安装板;10、基板;11、传感器接口;12、插头。

具体实施方式

26.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对实施例中的技术方案进行清楚、完整地描述,以下实施例用于说明本实用新型。

27.如图1至图7所示,一种易于更换传感器得模块化机器人,包括车体1和设置在车体1上的固定板2,固定板2的上侧壁设置有第一安装机构,且第一安装机构上连接有模块化安装板9,模块化安装板9的上侧壁设置有多组第二安装机构,且第二安装机构上可拆卸连接有多个模块化传感器,模块化传感器包括基板 10,基板10的上侧壁设置有单片机6和气体检测传感器8,基板10的下侧壁设置有插头12,且单片机6和气体检测传感器8均与插头12电性连接,模块化安装板9的上侧壁设置有多个传感器接口11,且传感器接口11与插头12相匹配,便于根据使用需求选用不同的模块化传感器,提高了气体检测传感器8的使用寿命,且安装拆卸更加方便,使得维护检修更加方便、效率更高。

28.第一安装机构包括固定连接在固定板2上侧壁的多个固定管501,固定管501 内固定插设有封板502,封板502侧壁插设有支撑杆505,支撑杆505的一端固定连接有第一滑动板504,且第一滑动板504通过第一弹簧512与固定管501的底部固定,支撑杆505的另一端固定连接有第二滑动板503,固定管501的侧壁开设有两个对称设置的第一滑槽506,固定管501远离固定板2的一端套设有螺纹套507,且螺纹套507与固定管501的侧壁转动连接,螺纹套507的侧壁开设有两个对称设置的第二滑槽509,且第二滑槽509贯穿螺纹套507的侧壁设置,螺纹套507靠近固定板2的一端开设有两个对称设置的限位槽508,模块化安装板9的下侧壁固定连接有连接杆510,且连接杆510的侧壁固定连接有两个对称设置的限位块511,首先,转动螺纹套507使得第二滑槽509和第一滑槽506对正,接着,将连接杆510插入固定管501中,并且使得限位块511沿着第二滑槽 509和第一滑槽506滑动,使得连接杆510挤压第二滑动板503,同时使得第一弹簧512收缩,然后转动螺纹套507将限位槽508与限位块511对正,第一弹簧512的弹力将限位块511抵紧在限位槽508中,避免脱落,从而通过固定板2将模块化安装板9快速安装在车体1上,需要拆卸时,只需将连接杆510向固定管 501内部挤压使得第一弹簧512收缩,然后转动螺纹套507,使得第二滑槽509 与限位块511对正即可将模块化安装板9取下,使得维护检修更加方便。

29.各组第二安装机构包括开设在模块化安装板9内两个对称设置的安装腔 704,安装腔704的上侧壁开设有多个阵列设置的方孔709,安装腔704的下侧壁滑动连接有移动板705,移动板705的侧壁固定连接有第二弹簧710,第二弹簧710的另一端与安装腔704的侧壁固定连接,移动板705的侧壁开设有多个阵列设置的缺口706,缺口706与方孔709一一对应,缺口706包括滑动面708和卡槽707,基板10的下侧壁固定连接有多个阵列设置的支撑块701,支撑块701 与方孔709一一对应,支撑块701的侧壁固定连接固定块702,固定块702的侧壁固定连接有卡块703,卡块703在滑动面708上滑动,将基板10下侧壁的支撑块701插入方孔709中,支撑块701的移动带动固定块702和卡块703的移动,卡块703在滑动面708上滑

动,使得移动板705移动,同时第二弹簧710收缩,当卡块703运动到卡槽707时,第二弹簧710的弹力使得移动板705向远离第二弹簧710的方向移动,从而使得卡槽707将卡块703卡紧,实现了对模块化传感器的快速安装固定,从而便于根据使用需求选用不同的模块化传感器,提高了传感器的使用寿命,且安装拆卸更加方便,使得维护检修更加方便、效率更高。

30.固定管501的底部和第一滑动板504之间填充有液压油,第一滑动板504 的侧壁开设有多个通孔4,当模块化安装板9在使用时发生振动时,使得第二滑动板503和第一滑动板504在固定管501内滑动,使得液压油顺着通孔4流动,形成阻尼作用,起到第一次缓冲作用。

31.安装腔704的侧壁螺纹连接有丝杆301,丝杆301的一端贯穿至安装腔704 内,且丝杆301的另一端贯穿模块化安装板9的侧壁并固定连接有第二旋钮302,当需要拆卸时,只需旋转旋钮302,旋钮302的转动丝杆301的转动,使得丝杆 301的一端与移动板705的侧壁抵紧,使得第二弹簧710收缩,从而将卡块703 从卡槽707中脱出,实现了对模块化传感器的快速拆卸。

32.气体检测传感器8可为一氧化碳传感器、氧气传感器、二氧化碳传感器、甲烷传感器、天然气传感器、乙醇传感器、汽油气传感器、硫化氢传感器或氨气传感器,便于根据需求检测周围气体的浓度。

33.在使用时,首先,转动螺纹套507使得第二滑槽509和第一滑槽506对正,接着,将连接杆510插入固定管501中,并且使得限位块511沿着第二滑槽509 和第一滑槽506滑动,使得连接杆510挤压第二滑动板503,同时使得第一弹簧 512收缩,然后转动螺纹套507将限位槽508与限位块511对正,第一弹簧512 的弹力将限位块511抵紧在限位槽508中,避免脱落,从而通过固定板2将模块化安装板9快速安装在车体1上,需要拆卸时,只需将连接杆510向固定管501 内部挤压使得第一弹簧512收缩,然后转动螺纹套507,使得第二滑槽509与限位块511对正即可将模块化安装板9取下,使得维护检修更加方便;

34.接着,将基板10下侧壁的支撑块701插入方孔709中,支撑块701的移动带动固定块702和卡块703的移动,卡块703在滑动面708上滑动,使得移动板 705移动,同时第二弹簧710收缩,当卡块703运动到卡槽707时,第二弹簧710 的弹力使得移动板705向远离第二弹簧710的方向移动,从而使得卡槽707将卡块703卡紧,并且,将插头12插入传感器接口11中,实现了对模块化传感器的快速安装固定,当需要拆卸时,只需旋转旋钮302,旋钮302的转动丝杆301的转动,使得丝杆301的一端与移动板705的侧壁抵紧,使得第二弹簧710收缩,从而将卡块703从卡槽707中脱出,实现了对模块化传感器的快速拆卸,从而便于根据使用需求选用不同的模块化传感器,提高了传感器的使用寿命,且安装拆卸更加方便,使得维护检修更加方便、效率更高;

35.并且,当模块化安装板9在使用时发生振动时,使得第二滑动板503和第一滑动板504在固定管501内滑动,使得液压油顺着通孔4流动,形成阻尼作用,起到第一次缓冲作用,同时在第一弹簧512的作用下,起到二次缓冲作用,缓冲减振效果更好,避免气体检测传感器8在使用过程中因振动造成损坏,提高其使用寿命。