1.本发明涉及碳纤维复合材料的回收,尤其涉及一种用腈纶原料干法纺丝制备高性能碳纤维原丝的方法。

背景技术:

2.碳纤维(carbonfiber,cf)是一种含碳量在95%以上的高强度、高模量纤维的纤维材料,在国防军工和民用方面都具有广泛的应用。它不仅具有碳材料的固有本征特性,又兼备纺织纤维的柔软可加工性。根据碳纤维的原材料来源,可将碳纤维细分为聚丙烯腈基碳纤维、粘胶基碳纤维和沥青基碳纤维,其中,粘胶基碳纤维和沥青基碳纤维的综合性能相比于聚丙烯腈基碳纤维较低,高性能碳纤维多数由高质量的聚丙烯腈原丝经预氧化和碳化制得,对聚丙烯腈原丝的要求很较高,需从最源头的聚丙烯腈原料和全流程的工艺上严格把控,导致碳纤维成本居高不下,影响其发展。

3.腈纶纤维俗称合成羊毛,与涤纶和尼龙并称三大合成纤维,腈纶的成分是聚丙烯腈,是聚丙烯腈在碳纤维之外一个重要的应用。腈纶通常是将聚丙烯腈溶解之后通过干法纺丝获得。干法腈纶纤维因具独特的犬骨形横截面结构,均匀致密的成纤结构,光滑的纤维表面,优良均匀的染色性,有“人造羊毛”之称。因其比重小、柔软保暖、日晒牢度高,主要用于加工毛毯、地毯、人造毛皮、绒线、毛衫、袜类以及室内装饰品等。“七.五”期间,我国以技贸结合的方式从美国杜邦公司引进五套腈纶生产装置:抚顺石化腈纶厂、齐鲁石化腈纶厂、秦皇岛腈纶厂、宁波金甬腈纶厂、茂名腈纶厂。干法腈纶生产采用的是dmac二步法,丙烯腈、丙烯酸甲酯和苯乙烯磺酸钠单体经过水相聚合,聚合物从水和未反应的单体中过滤出来,以浆料的形式混合和贮存,然后脱水、挤出、烘干,存放到料仓中。聚合物被粉碎并溶解到溶剂中,配制好的溶液进行混合、贮存,并泵送至纺丝区,纺丝原液在高温气体的加热下将其中的大部分溶剂挥发出来,然后固化成型,形成丝条,丝条经过集束、水洗牵伸、卷曲、切断、烘干、输送和打包。

4.若将腈纶纤维直接用于制备碳纤维,则容易出现毛丝甚至断头。虽然腈纶纤维所用原料基础成分也是聚丙烯腈,且通常采用水相沉淀聚合的方式制备得到,但与碳纤维专用粉料不同的是,前者分子量更低,分子量分布更宽,且为了改善亲肤性和染色性,通常含有较大比例的共聚单体,同时,由于纺织用腈纶纤维并不过分追求纤维的力学性能,因此其对原料的纯度、含水率、杂质含量、金属离子含量等品控较为宽松,而粉料分子链结构的差异也导致了后期碳化工艺的匹配问题。以上一系列现存问题,综合导致了长时间以来基于腈纶原料制备高性能碳纤维的可行性较小,虽有个别理论研究报道,但尚未有实现规模化生产的案例。但是用腈纶原材料通过改善纺丝工艺制备出碳纤维级聚丙烯腈原丝则是有可能的。

技术实现要素:

5.针对现有腈纶纤维不适于制备碳纤维的问题,本发明提供一种用腈纶原料干法纺

丝制备高性能碳纤维原丝的方法,腈纶原料为数均分子量3-7万、特性粘度1.2-1.5dl/g的聚丙烯腈,采用马克机将腈纶原料聚丙烯腈粉末溶解纺丝原液,所用溶剂为dmac、dmso或dmf之一,制备出的纺丝原液的固含量为28-34%。将上述纺丝原液采用干法纺丝制备高性能碳纤维原丝的方法包括以下步骤:将纺丝原液升温至75-100℃,加压至1.4-3mpa进入喷丝管道,喷丝管道的温度为120-150℃,纺丝原液经喷丝板喷出成束后进入甬道,在甬道中经循环氮气干燥后,将丝束依次进行凝固浴牵伸、水洗、上油和蒸汽牵伸,制得原丝。

6.为了降低纺丝原液温度分布不均的情况,本发明对纺丝原液升温细分为三个阶段,控制第一阶段升温至75-85℃,第二阶段升温至85-105℃,第三阶段升温至90-110℃。

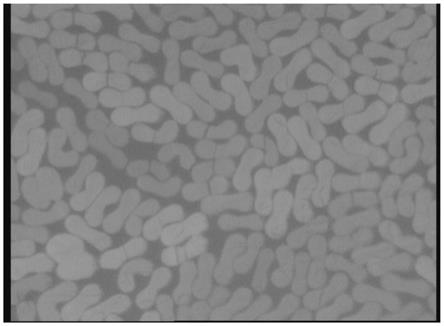

7.纺丝原液经喷丝板喷出后进入甬道进行风干,甬道高5-9米,采用含氧量为1-4%的循环氮气干燥,在甬道内丝束中的溶剂快速挥发,形成具有“犬骨状”异形截面的形貌。

8.丝束从甬道底部出来之后进入凝固浴中进行牵伸,凝固浴为1-2级,由60%-90%的聚丙烯腈不良溶剂和10-40%的聚丙烯腈良溶剂组成,不良溶剂选自水、乙醇、甲醇、戊醇、正丁醇、异丁醇、环己醇、苯甲醇、乙二醇、甘油、丙酮、氯仿、蚁酸或醋酸中的一种或多种,良溶剂选自n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲基亚砜、碳酸丙烯酯、碳酸丙烯酯水溶液、硫氰化钠水溶液、氯化锌水溶液和n-甲基吡咯烷酮中的一种或多种,凝固浴温度为20-60℃,牵伸率为100-300%。

9.凝固浴牵伸后进行2-4级水洗牵伸,每一级水洗温度独立地选自40-80℃,每一级水洗牵伸率独立地选自0-60%。本发明对上油用油剂无特殊限定,采用本领域常规的油剂即可,如松本油脂t500、t506、t600、t650、t624,竹本油脂n-65、n-68、p-65、p-68、pp-596、jh-88中的一种。上油温度为10-40℃,上油率为0.5-1.5wt%。蒸汽牵伸压力为0.3-0.7mpa,蒸汽牵伸率为200-500%。

附图说明

10.图1为实施例1所得原丝界面的sem图;

11.图2为实施例1所得原丝制备成的碳纤维截面的sem图。

具体实施方式

12.以下结合实例对本发明进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

13.实施例1

14.一种用腈纶原料干法纺丝制备高性能碳纤维原丝的方法,包括以下操作:用马克机将数均分子量为5万、特性粘度1.4dl/g的聚丙烯腈制备成固含量为32%的dmac基纺丝原液,转移至计量泵中,分三个阶段升温,第一阶段升温至80℃,第二阶段升温至95℃,第三阶段升温至105℃,加压至2mpa进入喷丝管道,喷丝管道的温度为130℃,纺丝原液经喷丝板喷出成束后进入长7m的甬道,在甬道中经循含氧量为1%的环氮气干燥后,将丝束进行凝固浴牵伸、水洗、上油和蒸汽牵伸,制得原丝。

15.其中,凝固浴为2级,均由75%的水和25%的dmac组成,凝固浴温度为40℃,牵伸率为200%;水洗为3级,温度依次为40℃、60℃和80℃,牵伸率依次为0、30%和60%;上油所用油剂选自松本油脂t500,上油温度为30℃;上油率为1wt%;蒸汽牵伸压力为0.5mpa,蒸汽牵

伸率为400%。

16.实施例2

17.一种用腈纶原料干法纺丝制备高性能碳纤维原丝的方法,包括以下操作:用马克机将数均分子量为3万、特性粘度1.2dl/g的聚丙烯腈制备成固含量为34%的dmso基纺丝原液,转移至计量泵中,分三个阶段升温,第一阶段升温至75℃,第二阶段升温至85℃,第三阶段升温至90℃,加压至1.4mpa进入喷丝管道,喷丝管道的温度为120℃,纺丝原液经喷丝板喷出成束后进入长5m的甬道,在甬道中经循含氧量为4%的环氮气干燥后,将丝束进行凝固浴牵伸、水洗、上油和蒸汽牵伸,制得原丝。

18.其中,凝固浴为1级,由60%的乙醇和40%的dmso组成,凝固浴温度为20℃,牵伸率为100%;水洗为4级,温度依次为40℃、50℃、70℃和80℃,牵伸率依次为0、10%、40%和60%;上油所用油剂选自竹本油脂n-65、n-68,上油温度为10℃,上油率为0.5wt%;蒸汽牵伸压力为0.3mpa,蒸汽牵伸率为200%。

19.实施例3

20.一种用腈纶原料干法纺丝制备高性能碳纤维原丝的方法,包括以下操作:用马克机将数均分子量为7万、特性粘度1.5dl/g的聚丙烯腈制备成固含量为28%的dmf基纺丝原液,转移至计量泵中,分三个阶段升温,第一阶段升温至85℃,第二阶段升温至105℃,第三阶段升温至110℃,加压至3mpa进入喷丝管道,喷丝管道的温度为150℃,纺丝原液经喷丝板喷出成束后进入长9m的甬道,在甬道中经循含氧量为2%的环氮气干燥后,将丝束进行凝固浴牵伸、水洗、上油和蒸汽牵伸,制得原丝。

21.其中,凝固浴为2级,均由90%的水和10%的dmf组成,凝固浴温度为60℃,牵伸率为150%;水洗为2级,温度依次为40℃和80℃,牵伸率依次为20%和60%;上油所用油剂选自松本油脂t600,上油温度为40℃,上油率为1.5wt%;蒸汽牵伸压力为0.7mpa,蒸汽牵伸率为500%。

22.将实施例1-3所得原丝进行以下检测,结果如表1所示。从表1数据可以看出,采用本发明方法可以将性能低劣的腈纶原料制备成符合制备聚丙烯腈基碳纤维原丝。

23.表1为实施例1-3所得原丝的性能对比

[0024] 线密度(g/m)纤度(dtex)强度(cn/dtex)断裂伸长率(%)实施例10.35121.17075.747.65实施例20.36051.20165.187.03实施例30.35871.19556.038.32

[0025]

图1和图2分别为实施例1所得原丝界面和原丝制备成碳纤维的sem图,从图中可以看出,采用实施例1的方法制备出的原丝具有“犬骨状”异形截面的形貌,且形貌均匀致密,在制备成碳纤维后仍保留了异形截面。

[0026]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。