1.本实用新型涉及纺丝技术领域,具体地涉及纺丝甬道以及纺丝装置。

背景技术:

2.纺丝称化学纤维成形。制造化学纤维的一道工序。将某些高分子化合物制成胶体溶液或熔化成熔体后由喷丝头细孔压出形成化学纤维的过程。在纺丝设备中,设置有纺丝甬道以使得胶体溶液中的溶剂挥发出。由于需要将纺丝甬道内的温度保持在预设温度范围内,因此除了安装伴热带或导热油热媒管外通常会在纺丝甬道的外壁设置保温层。

3.以氨纶纺丝设备为例,为了保持氨纶纺丝甬道内的温度,通常会在氨纶纺丝甬道的外壁设置硅酸钙板。然而,在外壁铺设硅酸钙板的方式,保温效果较差。

技术实现要素:

4.本实用新型的目的是为了克服现有技术存在的在纺丝甬道的外壁设置硅酸钙板而导致保温效果较差的问题,提供纺丝甬道,该纺丝甬道具有能够对甬道本体保温的气凝胶毡层,由此提高了对甬道本体的保温效果。

5.为了实现上述目的,本实用新型一方面提供纺丝甬道,所述纺丝甬道包括甬道本体,所述甬道本体具有通道,所述纺丝甬道还包括设置于所述甬道本体的外壁的气凝胶毡层。

6.上述技术方案,通过在甬道本体的外壁设置气凝胶毡层,可对甬道本体进行有效保温,使得通道内的温度较为稳定,由此可保证纺丝溶液中的溶剂及时且有效地蒸发,大大降低了能源损耗。

7.优选地,所述纺丝甬道包括多层所述气凝胶毡层,多层所述气凝胶毡层分别依次设置于所述甬道本体的外壁。

8.优选地,在每一层所述气凝胶毡层中,所述气凝胶毡层包裹式设置,并且所述气凝胶毡层的首尾两侧边彼此相互搭接以形成对接部。

9.优选地,相邻的所述气凝胶毡层中,所述对接部彼此相互错开设置。

10.优选地,所述气凝胶毡层具有朝向所述通道的贴合面以及背离所述通道的背离面,其中:所述贴合面通过粘接层进行固定。

11.优选地,所述纺丝甬道包括捆扎于所述背离面的捆扎带。

12.优选地,所述气凝胶毡层的厚度为3mm-10mm。

13.优选地,所述甬道本体的外壁设置有凹槽;

14.所述纺丝甬道包括卡合于所述凹槽的能够支撑所述甬道本体的支撑体以及设置于所述凹槽和所述支撑体之间的保温填充体。

15.优选地,所述甬道本体设置有供热风进出所述通道的进风口和出风口;

16.所述纺丝甬道包括设置于所述进风口的能够导入热风的进风管,所述纺丝甬道包括设置于所述进风管的外壁的至少两层保温气凝胶毡层。

17.本实用新型第二方面提供了纺丝装置,所述纺丝装置中设置有本实用新型所提供的纺丝甬道。通过在纺丝装置中设置本实用新型所提供的纺丝甬道,可在纺丝过程中使得纺丝溶液中的溶剂有效且及时地挥发,从而大大提高了纺丝效果和纺丝效率。

附图说明

18.图1是本实用新型优选实施方式的纺丝甬道的甬道本体的剖面结构示意图;

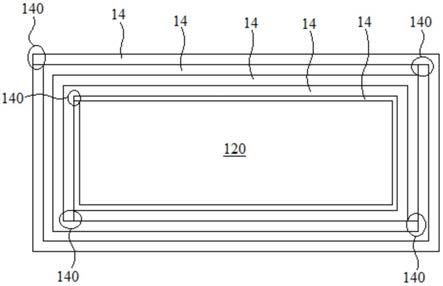

19.图2是本实用新型优选实施方式的纺丝甬道的俯视结构示意图。

20.附图标记说明

21.10-纺丝甬道;12-甬道本体;12a-第一甬道本体;12b-第二甬道本体;12c-第三甬道本体;120-通道;120a-第一通道;120b-第二通道;120c-第三通道;14-气凝胶毡层;140-对接部;16-支撑体。

具体实施方式

22.在本实用新型中,在未作相反说明的情况下,使用的方位词如“上、下、左、右”通常是指结合附图和实际应用中所示的方位理解,“内、外”是指部件的轮廓的内、外。

23.本实用新型提供了纺丝甬道,纺丝甬道10包括甬道本体12,甬道本体12具有通道120,需要说明的是,通道120可供待加热的纺丝溶液通过,同时通道120也可供热风进入以携带出纺丝溶液中的溶剂,此外,还可利用加热件对通道120内的纺丝溶液进行加热以促进纺丝溶液中的溶剂的排出,纺丝甬道10还包括设置于甬道本体12的外壁的气凝胶毡层14。通过在甬道本体12的外壁设置气凝胶毡层14,可对甬道本体12进行有效保温,使得通道120内的温度较为稳定,由此可保证纺丝溶液中的溶剂及时且有效地蒸发,大大降低了能源损耗。其中,气凝胶毡层14可包括纳米孔二氧化硅气凝胶毡层,由此可进一步提高保温效果。另外,气凝胶毡层14的厚度可为3mm-10mm,将气凝胶毡层14的厚度设定在上述范围内,可进一步提高保温效果,使得通道120内的温度稳定,由此可提高纺丝效果和纺丝效率。另外,设置气凝胶毡层14作为保温层,可延长保温层的使用寿命。此外,相比起在甬道本体的外壁设置硅酸钙板,设置气凝胶毡层14的方式更为简单方便,有利于进行现场施工操作,由此能够降低安装人员的劳动强度。

24.如图1中所示,甬道本体12可包括第一甬道本体12a、第二甬道本体12b和第三甬道本体12c,第一甬道本体12a具有第一通道120a,第二甬道本体12b具有第二通道120b,第三甬道本体12c具有第三通道120c,其中:第一通道120a、第二通道120b和第三通道120c可共同拼合形成通道120,第二甬道本体12b连通第一甬道本体12a和第三甬道本体12c,第一甬道本体12a可位于第二甬道本体12b的上游,第三甬道本体12c可位于第二甬道本体12b的下游。可以理解的是,第一甬道本体12a的外壁、第二甬道本体12b的外壁和第三甬道本体12c的外壁均可设置有气凝胶毡层14。

25.为了进一步提高保温效果,如图2中所示,可设置多层气凝胶毡层14,多层气凝胶毡层14可分别依次设置于甬道本体12的外壁,例如当设置五层气凝胶毡层14即第一层气凝胶毡层、第二层气凝胶毡层、第三层气凝胶毡层、第四层气凝胶毡层和第五层气凝胶毡层时,可首先在甬道本体12的外壁设置第一层气凝胶毡层,之后依次设置第二层气凝胶毡层、第三层气凝胶毡层、第四层气凝胶毡层和第五层气凝胶毡层。

26.在每一层气凝胶毡层14中,气凝胶毡层14可包裹式设置,并且气凝胶毡层14具有对接部140,需要说明的是,当气凝胶毡层14的首尾两侧边彼此相互搭接后可形成对接部140。通过使得气凝胶毡层14呈包裹式设置以及使得相应的气凝胶毡层14形成对接部140,从而不仅便于气凝胶毡层14在实际操作中的铺设,而且使得气凝胶毡层14能够被稳固地设置于甬道本体12的外部。

27.另外,在相邻的气凝胶毡层14中,对接部140彼此相互错开设置,这样,在相邻的气凝胶毡层14中,两个对接部140彼此相互远离,并不相互对置。以图2中所示的设置方式以及所示方位为例,当第一层气凝胶毡层的对接部位于左上方时,第二层气凝胶毡层的对接部可位于左下方,第三层气凝胶毡层的对接部可位于右下方,第四层气凝胶毡层的对接部可位于右上方,第五层气凝胶毡层的对接部可位于左上方。

28.可以理解的是,气凝胶毡层14可具有朝向通道120的贴合面以及背离通道120的背离面,其中:贴合面可通过粘接层进行固定。例如,当设置第一层气凝胶毡层时,可在第一层气凝胶毡层和甬道本体12的外壁之间设置固定彼此的粘接层,同样的,可在相邻的气凝胶毡层14之间设置固定彼此的粘接层。

29.为了使得气凝胶毡层14更加稳固地设置于甬道本体12的外部,可设置捆扎于背离面的捆扎带,其中,捆扎带可为金属件如钢件。

30.可在甬道本体12的外壁设置有凹槽,同时可设置能够卡合于凹槽的支撑体16,支撑体16能够支撑甬道本体12,可以理解的是,支撑体16可将甬道本体12支撑于预设位置以使得甬道本体12得以安装在预设位置。

31.另外,为了进一步保证保温效果,可在凹槽和支撑体16之间设置保温填充体。其中,保温填充体可包括硅酸铝针刺毯和玻璃棉中的至少一种。

32.需要说明的是,可在甬道本体12上设置供热风进出通道120的进风口和出风口;纺丝甬道10可包括设置于进风口的能够导入热风的进风管,热风由进风管导入通道120内,携带纺丝溶液中的溶剂后由出风口排出,进风口和出风口可彼此相对设置,并且进风口和出风口均可设置于第二甬道本体12b,为了进一步保证纺丝甬道10的保温效果,可在进风管的外壁设置至少两层保温气凝胶毡层。优选地,可在进风管的外壁设置多层保温气凝胶毡层。其中,保温气凝胶毡层的材质可与气凝胶毡层14的材质相同,例如保温气凝胶毡层可包括纳米孔二氧化硅气凝胶毡层。

33.本实用新型还包括纺丝装置,纺丝装置中设置有本实用新型所提供的纺丝甬道10。通过在纺丝装置中设置本实用新型所提供的纺丝甬道10,可在纺丝过程中使得纺丝溶液中的溶剂有效且及时地挥发,从而大大提高了纺丝效果和纺丝效率。

34.以上结合附图详细描述了本实用新型的优选实施方式,但是,本实用新型并不限于此。在本实用新型的技术构思范围内,可以对本实用新型的技术方案进行多种简单变型,包括各个具体技术特征以任何合适的方式进行组合。为了避免不必要的重复,本实用新型对各种可能的组合方式不再另行说明。但这些简单变型和组合同样应当视为本实用新型所公开的内容,均属于本实用新型的保护范围。