1.本发明涉及纺织技术领域,具体涉及一种捻纱及其生产方法。

背景技术:

2.强捻纱主要用于机织纬纱上,能够使布面产生起皱的独特风格。强捻纱具有良好的尺寸稳定性,水洗缩率较小,用该面料制作而成的服装或是其他纺织品不需要担心清洗后会出现缩水情况。强捻纱光泽良好,手感非常柔滑舒适,飘逸悬垂直性好,用来制作贴身衣非常好,不会对皮肤造成伤害,属于一种健康、绿色的纺织品。

3.强捻纱的前纺生产工艺和质量控制与常规纱线基本一致,只是细纱捻系数超过了纱线临界捻系数,纱线强力比常规机织用纱要低,捻系数愈大,纱线强力愈低,重量cv值和强力cv值愈高;同时,为了获得相对较高的生产效率,细纱锭速一般不低于同号数机织用纱。以上诸多因素增加了细纱断头,且接头困难,加大了生产难度。现有技术中将棉纤维进行纯纺时不能得到纱较细且品质优良的强捻纱,特别是难得到细纱强力好的捻纱。

技术实现要素:

4.本发明的目的在于克服上述技术不足,提供一种捻纱及其生产方法,解决现有技术中如何得到纱较细且细纱强力好的捻纱的技术问题。

5.为达到上述技术目的,本发明的技术方案提供一种捻纱的生产方法,包括以下步骤:

6.将棉纤维作为原料依次经清花工序、清梳工序、精梳工序、并条工序、粗纱工序、细纱工序和络筒工序加工制得;

7.其中,所述并条工序为:经过二道并合,头并8根并合,干重定量15.2-18.6g/5米;二并6-8根并合,干重定量15-18.5g/5米;

8.所述细纱工序的细纱捻度200-230捻/10cm。

9.进一步地,所述细纱工序中,罗拉隔距为17mm

×

38mm,后区牵伸倍数为1.18倍,钳口隔距为3mm,带压力棒。

10.进一步地,所述络筒工序的电清参数包括:棉结n:450%

×

0.6cm、短粗s:190%

×

1.9cm、长粗l:50%

×

32cm、细节t:-35%

×

30cm。

11.进一步地,所述清梳工序中,给棉板与刺辊隔距12英丝,锡林与盖板5点隔距为8英丝

×

7英丝

×

7英丝

×

7英丝

×

8英丝,刺辊与小漏底入口隔距8mm,出口隔距2mm。

12.进一步地,所述精梳工序中,精梳干重定量为18.9-19g/5m,精梳落棉率控制在15%以内。

13.进一步地,所述粗纱工序中,粗纱捻度为5.4-5.8捻/10cm,罗拉隔距为9mm

×

22mm

×

35mm,后区牵伸为1.2倍,钳口隔距为7mm,粗纱干重定量为3.7-4.7克/10米。

14.进一步地,所述棉纤维中,按照质量百分比计算,由80-99%的新疆细绒棉和1-20%的巴西棉或者新疆长绒棉构成。

15.进一步地,所述新疆细绒棉为白棉三级,长度在28.5mm以上,强力在29.5cn/tex以上,马克隆值为3.8-4.3,含杂3%以下;所述巴西棉长度在28.5mm以上,强力在28cn/tex以上、马克隆值为3.5-4.3;所述新疆长绒棉为白棉三级,长度在37.3mm以上,强力在42.8cn/tex以上,马克隆值为3.8-4.3,含杂3%以下。

16.进一步地,所述并条工序的头并8根并合中,并合分配为6-7根新疆细绒棉精梳条和1-2根巴西棉或者新疆长绒棉精梳条。

17.此外,本发明还包括一种捻纱,由上述生产方法生产得到。

18.与现有技术相比,本发明的有益效果包括:本发明将棉纤维作为原料依次经清花、梳棉、精梳、并条、粗纱、细纱、络筒工序,并通过将并条工序设置为:二道并合,头并8根并合,干重定量15.2-18.6g/5米;二并6-8根并合,干重定量15-18.5g/5米,细纱工序细纱捻度200-230捻/10cm,最终得到支数为60-80支的高支强捻纱,且该捻纱的细纱强力可高达178cn。

19.所得的高支强捻纱具有良好的尺寸稳定性,水洗缩率较小,透气性和吸湿性良好,手感非常柔滑舒适,飘逸悬垂直性好,可用于制作贴身服装面料。

具体实施方式

20.本具体实施方式提供了一种捻纱的生产方法,包括以下步骤:

21.将棉纤维作为原料依次经清花工序、清梳工序、精梳工序、并条工序、粗纱工序、细纱工序和络筒工序加工制得;所述棉纤维中,按照质量百分比计算,由80-99%的新疆细绒棉和1-20%的巴西棉构成;所述新疆细绒棉为白棉三级,长度在28.5mm以上,强力在29.5cn/tex以上,马克隆值为3.8-4.3,含杂3%以下;所述巴西棉长度在28.5mm以上,强力在28cn/tex以上、马克隆值为3.5-4.3;所述新疆长绒棉为白棉三级,长度在37.3mm以上,强力在42.8cn/tex以上,马克隆值为3.8-4.3,含杂3%以下;

22.所述清梳工序中,给棉板与刺辊隔距12英丝,锡林与盖板5点隔距为8英丝

×

7英丝

×

7英丝

×

7英丝

×

8英丝,刺辊与小漏底入口隔距8mm,出口隔距2mm;

23.所述精梳工序中,精梳干重定量为18.9-19g/5m,精梳落棉率控制在15%以内;

24.其中,所述并条工序为:经过二道并合,头并8根并合,并合分配为6-7根新疆细绒棉精梳条和1-2根巴西棉或者新疆长绒棉精梳条,干重定量15.2-18.6g/5米;二并6-8根并合,干重定量15-18.5g/5米;

25.所述粗纱工序中,粗纱捻度为5.4-5.8捻/10cm,罗拉隔距为9mm

×

22mm

×

35mm,后区牵伸为1.2倍,钳口隔距为7mm,粗纱干重定量为3.7-4.7克/10米;

26.所述细纱工序中,罗拉隔距为17mm

×

38mm,后区牵伸倍数为1.18倍,钳口隔距为3mm,带压力棒,所述细纱工序的细纱捻度200-230捻/10cm。

27.所述络筒工序的电清参数包括:棉结n:450%

×

0.6cm、短粗s:190%

×

1.9cm、长粗l:50%

×

32cm、细节t:-35%

×

30cm。

28.细纱机的牵伸效率受原料、机械状态、工艺、温湿度等多种因素影响,其中因捻缩原因,不同捻系数的纱线牵伸效率差别较大。强捻纱捻缩较大,牵伸效率一般在85%~92%。

29.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明

进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

30.实施例1

31.本实施例提出一种捻纱的生产方法,包括以下步骤:

32.将棉纤维作为原料依次经清花工序、清梳工序、精梳工序、并条工序、粗纱工序、细纱工序和络筒工序加工制得;所述棉纤维中,按照质量百分比计算,由80%的新疆细绒棉和20%的巴西棉构成;

33.所述清梳工序中,给棉板与刺辊隔距12英丝,锡林与盖板5点隔距为8英丝

×

7英丝

×

7英丝

×

7英丝

×

8英丝,刺辊与小漏底入口隔距8mm,出口隔距2mm;梳棉干重定量为19.2g/5m;

34.所述精梳工序中,精梳干重定量为18.9g/5m,精梳落棉率控制在15%以内;

35.其中,所述并条工序为:经过二道并合,头并8根并合,并合分配为7根新疆细绒棉精梳条和1根巴西棉精梳条,干重定量18.6g/5米,罗拉隔距5mm

×

18mm,喇叭口直径3mm;二并8根并合,干重定量18.5g/5米,罗拉隔距38mm

×

42mm,喇叭口直径3mm;

36.所述粗纱工序中,粗纱在fa411a粗纱机上生产,粗纱捻度为5.4捻/10cm,罗拉隔距为9mm

×

22mm

×

35mm,后区牵伸为1.2倍,钳口隔距为7mm,粗纱干重定量为4.67克/10米;

37.所述细纱工序中,在dtm169型细纱机上采用紧密纺生产,罗拉隔距为17mm

×

38mm,后区牵伸倍数为1.18倍,钳口隔距为3mm,带压力棒,钢领的型号为pg1/2-3854,所用钢丝圈的型号为oss 10/0,所述细纱工序的细纱捻度210捻/10cm,捻向z捻,捻系数为654,牵伸倍数为58.85倍。细纱管纱回潮率为7.3%;

38.络筒工序中,细纱经过48小时定捻后再上络筒上生产,避免因细纱捻度过大产生小辫子,增加自络切疵。单纱络筒在日本村田的自动络筒机上生产,采用乌斯特电子清纱器,棉结n:450%

×

0.6cm、短粗s:190%

×

1.9cm、长粗l:50%

×

32cm、细节t:-35%

×

30cm;生产出jc9.7tex紧强捻纺的单纱,该单纱即为高支强捻纱。

39.实施例2

40.本实施例的生产方法与实施例1基本相同,区别点仅在于细纱工序捻向为s捻,生产出jc9.7tex紧s捻强捻纱单纱,该单纱即为高支强捻纱。

41.实施例3

42.本实施例提出一种捻纱的生产方法,包括以下步骤:

43.将棉纤维作为原料依次经清花工序、清梳工序、精梳工序、并条工序、粗纱工序、细纱工序和络筒工序加工制得;所述棉纤维中,按照质量百分比计算,由80%的新疆细绒棉和20%的新疆长绒棉构成;

44.所述清梳工序中,给棉板与刺辊隔距12英丝,锡林与盖板5点隔距为8英丝

×

7英丝

×

7英丝

×

7英丝

×

8英丝,刺辊与小漏底入口隔距8mm,出口隔距2mm;梳棉干重定量为19.2g/5m;

45.所述精梳工序中,精梳新疆细绒棉干重定量为19g/5m,精梳新疆长绒棉干重定量16.8g/5m;精梳落棉率控制在15%以内;降低精梳条短绒率,稳定成纱质量;

46.其中,所述并条工序为:经过二道并合,头并8根并合,并合分配为6根新疆细绒棉精梳条和2根巴西棉精梳条,干重定量15.2g/5米,罗拉隔距7mm

×

17mm,喇叭口直径2.8mm;

二并6根并合,干重定量15g/5米,罗拉隔距10mm

×

16mm,喇叭口直径2.8mm;

47.所述粗纱工序中,粗纱在fa411a粗纱机上生产,粗纱捻度为5.8捻/10cm,罗拉隔距为9mm

×

22mm

×

35mm,后区牵伸为1.2倍,钳口隔距为7mm,粗纱干重定量为3.7克/10米;

48.所述细纱工序中,细纱在dtm169型细纱机上采用紧密纺生产,罗拉隔距为17mm

×

38mm,后区牵伸倍数为1.18倍,钳口隔距为3mm,带压力棒,钢领的型号为pg1/2-3854,所用钢丝圈的型号为oss 14/0,所述细纱工序的细纱捻度200捻/10cm,捻向z捻,捻系数为540,牵伸倍数为60倍。细纱管纱回潮率为7.1%。

49.络筒工序中,细纱经过48小时定捻后再上络筒上生产,避免因细纱捻度过大所产生的小辫子,增加自络切疵。单纱络筒在日本村田的自动络筒机上生产,采用乌斯特电子清纱器,棉结n:450%

×

0.6cm、短粗s:190%

×

1.9cm、长粗l:50%

×

32cm、细节t:-35%

×

30cm;生产出jc7.3ex紧强捻纺的单纱,该单纱即为高支强捻纱。

50.实施例4

51.本实施例提出一种捻纱的生产方法,包括以下步骤:

52.将棉纤维作为原料依次经清花工序、清梳工序、精梳工序、并条工序、粗纱工序、细纱工序和络筒工序加工制得;所述棉纤维中,按照质量百分比计算,由90%的新疆细绒棉和10%的巴西棉构成;

53.所述清梳工序中,给棉板与刺辊隔距12英丝,锡林与盖板5点隔距为8英丝

×

7英丝

×

7英丝

×

7英丝

×

8英丝,刺辊与小漏底入口隔距8mm,出口隔距2mm;梳棉干重定量为19.2g/5m;

54.所述精梳工序中,精梳干重定量为18.9g/5m,精梳落棉率控制在15%以内;

55.其中,所述并条工序为:经过二道并合,头并8根并合,并合分配为7根新疆细绒棉精梳条和1根巴西棉精梳条,干重定量18.3g/5米,罗拉隔距5mm

×

18mm,喇叭口直径3mm;二并8根并合,干重定量18.2g/5米,罗拉隔距38mm

×

42mm,喇叭口直径3mm;

56.所述粗纱工序中,粗纱在fa411a粗纱机上生产,粗纱捻度为5.6捻/10cm,罗拉隔距为9mm

×

22mm

×

35mm,后区牵伸为1.2倍,钳口隔距为7mm,粗纱干重定量为4.69克/10米;

57.所述细纱工序中,在dtm169型细纱机上采用紧密纺生产,罗拉隔距为17mm

×

38mm,后区牵伸倍数为1.18倍,钳口隔距为3mm,带压力棒,所述细纱工序的细纱捻度220捻/10cm,捻向s捻,捻系数为650,牵伸倍数为59倍。细纱管纱回潮率在7.4%。

58.络筒工序中,细纱经过48小时定捻后再上络筒上生产,避免因细纱捻度过大所产生的小辫子,增加自络切疵。单纱络筒在日本村田的自动络筒机上生产,采用乌斯特电子清纱器,棉结n:450%

×

0.6cm、短粗s:190%

×

1.9cm、长粗l:50%

×

32cm、细节t:-35%

×

30cm;生产出jc9.7tex紧强捻纺的单纱,该单纱即为高支强捻纱。

59.对比例1

60.本对比例与实施例1的区别仅在于并条工序不同,本对比例的并条工序中,经过二道并合,头并8根并合,并合分配为4根新疆细绒棉精梳条、3根新疆长绒棉精梳条,干重定量19.9g/5米;二并6根并合,干重定量18.5g/5米,生产出jc9.7tex紧强捻纺的单纱,该单纱即为高支强捻纱。

61.对比例2

62.本对比例的生产方法与实施例1相同,区别点仅在于络筒工序中,细纱未经过48小

时定捻后再上络筒上生产,生产出jc9.7tex紧强捻纺的单纱。

63.性能测试

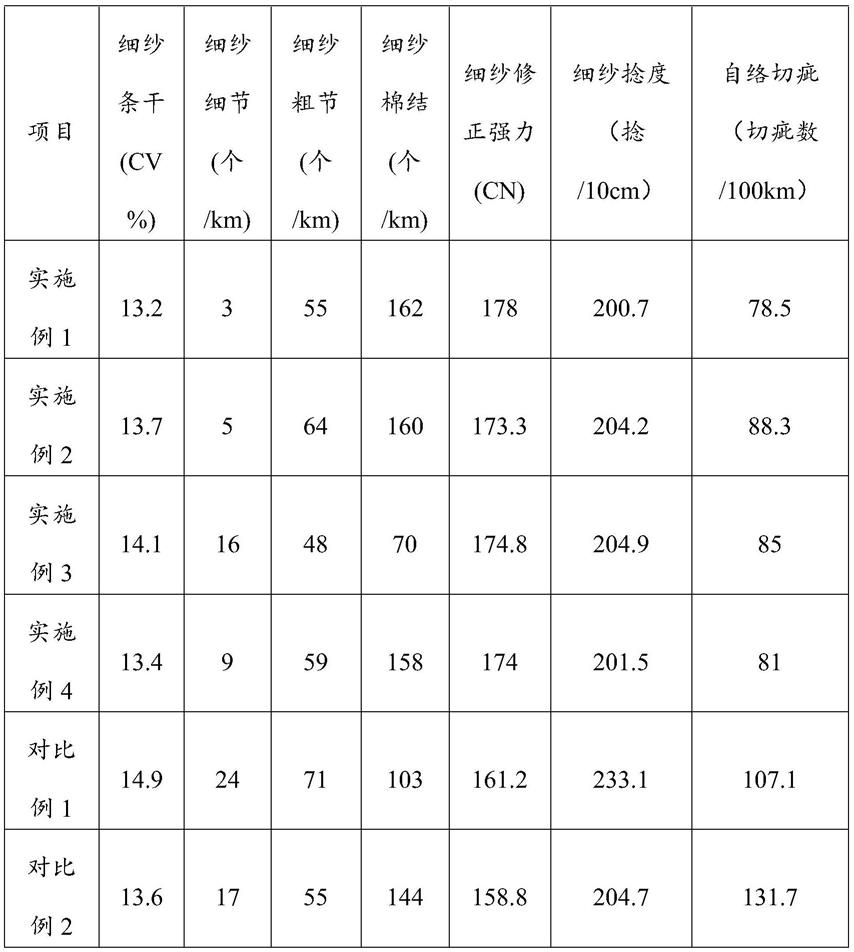

64.根据纺织领域的国家标准对实施例1-4及对比例1-2生产出的高支强捻纱进行相关性能的测试,测试结果见表1。需要说明的是,本发明中,纱线截面小于平均截面的50%为细纱细节、纱线截面大于或等于平均截面的50%细纱粗节。

65.表1实施例1-4及对比例1-2中生产出的单纱的性能测试结果

[0066][0067]

由表1的数据可知,实施例1-4中得到的高支强捻纱具有较高的细纱强力,对比例1中配棉等级优于实施例1,但对比例1细纱条干、细纱强力均差于实施例1。另对比例2中未经过定捻,成纱强力低于实施例1,自络纱疵高,生产效率低。因此,通过本发明提供的方法可以得到品质较好的高支强捻纱。

[0068]

同时,本发明生产的高支强捻纱,具有良好的尺寸稳定性,水洗缩率较小,透气性和吸湿性良好,手感非常柔滑舒适,飘逸悬垂直性好,可用于制作贴身服装面料。

[0069]

本发明的其他有益效果包括:

[0070]

1)本发明提供的生产方法以棉纤维作为原料,依次经清花、梳棉、精梳、并条、粗纱、细纱、络筒工序,并合理调节各工艺参数,可得到支数为60-80支的高支强捻纱。

[0071]

2)本发明得到的高支强捻纱具有良好的尺寸稳定性,水洗缩率较小,透气性和吸湿性良好,手感非常柔滑舒适,飘逸悬垂直性好,可用于制作贴身服装面料。

[0072]

以上所述本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所做出的各种其他相应的改变与变形,均应包含在本发明权利要求的保护范围内。