1.本发明涉及一种对须条例如棉条的片段不匀实施自动匀整调节的须条自调匀整装置及自调匀整方法,属于纺织设备及工艺技术领域。

背景技术:

2.并条工序作为纺纱工序之一,一直倍受关注。并条工序通常称它为并条机的瓶颈工序,它承上启下。首先须条结构在并条机上已经定型,并条机装备的质量精度与工艺就决定了并条机输出须条的质量好坏。并条熟条的条干不匀率cv值、重量偏差的大小等指标,基本上决定了相应的成纱质量。并条质量与成纱质量是正相关的,而且后道工序无法弥补并条质量的不足。

3.并条机的并合作用,对长片段重量偏移和短片段的周期性重量波动是无法解决的,而且,并条机对纱条又产生牵伸不匀,调节牵伸不匀往往是通过定向供应、喂入的轻重条的搭配或是人为调换轻重齿轮等,而这些调节过程均属于离线控制和滞后调节,而且存在人为因素又会造成新的不匀可能性,使不匀率产生波动。只有加装自调匀整装置,才能自动且有效地检测纱条的不匀,实行在线检测在线调节牵伸倍数,从而控制出条质量。然而现有技术的自调匀整后区和须条检测罗拉共用一组驱动电机,导条架须条无主动牵引,通过牵伸混合后的须条粗细均匀度没有得到很好的改善,而且还存在调节响应时间长,自调匀整精度低,能耗高等缺陷,对纺纱质量造成负面影响。随着对纱线的高质量要求,作为控制纱线质量重要的一道工序,当前自调匀整存在的问题亟待解决。

技术实现要素:

4.本发明要解决的技术问题是克服现有技术的不足,提供一种调节响应时间短,自调匀整精度高,能耗低,结构简单的须条自调匀整装置。同时,本发明还提供一种须条自调匀整方法,该方法调节响应时间短,自调匀整精度高,智能化程度高,效果好。

5.为解决上述技术问题,本发明采用这样一种须条自调匀整装置,包括导条罗拉、须条集合器、须条检测机构、牵伸匀整机构以及中央处理单元;所述须条检测机构检测须条集合器并合后的须条线密度或厚度,须条检测机构包括牵引罗拉,所述牵伸匀整机构包括沿须条运行方向依次设置的后罗拉、至少一个中罗拉和前罗拉,在所述牵引罗拉与后罗拉之间设有检测须条张力或者须条堆积量的检测件以及检测所述检测件受力或位置的传感器,所述检测件与须条接触,该须条自调匀整装置还设有独立的第一电机、第二电机,所述牵引罗拉由第一电机驱动,所述后罗拉由第二电机驱动,所述第一电机、第二电机、传感器与所述中央处理单元连接。

6.作为本发明的一种优选实施方式,所述牵引罗拉为凹凸罗拉,所述凹凸罗拉包括凹罗拉和凸罗拉,所述须条检测机构还包括检测所述凹罗拉与凸罗拉之间位移量的位移传感器,所述位移传感器与所述中央处理单元连接。

7.作为本发明的一种优选实施方式,所述牵引罗拉为牵引辊,所述须条检测机构还

包括须条质量检测装置,所述须条质量检测装置设置在牵引辊的后方,所述须条质量检测装置与所述中央处理单元连接。

8.作为本发明的一种优选实施方式,所述传感器包括力传感器和位置传感器,所述位置传感器包括直线位移传感器或者角度传感器。

9.作为本发明的一种优选实施方式,所述检测件包括检测杆或者检测辊或者检测板。

10.作为本发明的一种优选实施方式,所述导条罗拉由第一电机通过第一变速器驱动。

11.作为本发明的一种优选实施方式,所述中罗拉由第二电机通过第二变速器驱动。

12.为解决上述技术问题,本发明采用这样一种须条自调匀整方法,中央处理单元启动第一电机、第二电机,中央处理单元采集传感器数据,获得牵引罗拉与后罗拉之间的须条张力变化或者须条堆积量变化,并依据该须条张力变化或者须条堆积量变化自动修正第一电机和/或第二电机的转速,使得须条集合器并合后的须条形态或状态不发生改变。

13.作为本发明的一种优选实施方式,将传感器选定为力传感器,中央处理单元根据须条集合器并合后的须条张力设定值fs,将力传感器的输出值ps对应于所述须条张力设定值fs,并将力传感器的输出值0.9 ps、1.1ps分别作为须条张力允许的最小值fmin与最大值fmax,中央处理单元依据须条张力变化自动修正第一电机和/或第二电机的转速,使得须条集合器并合后的须条形态或状态不发生改变,具体是:当力传感器的输出值小于0.9ps时,中央处理单元减小第一电机转速和/或加大第二电机转速,防止牵引罗拉与后罗拉之间的须条产生堆积,从而避免杂质和短绒的集聚,防止杂质和短绒被带入须条产生竹节条;当力传感器的输出值大于1.1ps时,中央处理单元加大第一电机转速和/或减小第二电机转速,防止牵引罗拉与后罗拉之间的须条被额外牵伸,减小须条重量偏差;当力传感器的输出值在区间[0.9ps,1.1ps ],中央处理单元保持第一电机和第二电机的转速,保证须条张力的变化范围在须条张力设定值fs的允许容差内,不会产生额外牵伸或堆积。

[0014]

作为本发明的一种优选实施方式,将传感器选定为位置传感器,中央处理单元根据须条集合器并合后的须条定量值ds,将位置传感器的输出值es对应于所述须条定量值ds,并将位置传感器的输出值0.7es、1.3es分别作为须条堆积量允许的最小值dmin与最大值dmax,中央处理单元依据须条堆积量变化自动修正第一电机和/或第二电机的转速,使得须条集合器并合后的须条形态或状态不发生改变,具体是:当位置传感器的输出值小于0.7es时,中央处理单元加大第一电机转速和/或减小第二电机转速,防止须条被额外牵伸,减小须条重量偏差;当位置传感器的输出值大于1.3es时,中央处理单元减小第一电机转速和/或加大第二电机转速,防止须条产生堆积,从而避免杂质和短绒的集聚,防止杂质和短绒被带入须条产生竹节条;当位置传感器的输出值在区间[0.7es,1.3es],中央处理单元保持第一电机和第二电机的转速,保证须条堆积量的变化范围在须条定量值ds的允许容差内,不会产生额外牵伸或堆积。

[0015]

采用上述技术方案后,本发明具有以下有益效果:本发明在牵引罗拉与后罗拉之间设置检测须条张力或者须条堆积量的检测件以及检测所述检测件受力或位置的传感器,牵引罗拉由独立的第一电机驱动,后罗拉由独立的第二电机驱动,工作时,一方面,由于两者分开驱动,第二电机负载端转动惯量大幅下降,因此,第二电机能更快的响应须条线密度或厚度的变化,也正是由于上述原因,转动惯量大幅降低后,本发明可采用现有技术无法使用的机电时间常数小、线性度高、始动电压特性好的低惯量伺服电机作为执行元件,把控制信号完全转换成电机轴上的角速度输出,实现高频率的控制输出,完美实现高车速超短片段重量不匀的修正;另一方面,本发明将牵引罗拉的转动驱动与后罗拉的转动驱动完全分割开,两者分别由独立的电机驱动,从而大幅减小了机械传动连接的个数,减少机械传动间隙误差,传动精度得以提高,且大幅降低了第二电机所需的额定功率,采用小功率电机即可;进一步的,由于在牵引罗拉与后罗拉之间设置检测须条张力或者须条堆积量的检测件以及检测所述检测件受力或位置的传感器,工作时,中央处理单元采集传感器数据,获得牵引罗拉与后罗拉之间的须条张力变化或者须条堆积量变化,依据该须条张力变化或者须条堆积量变化自动修正第一电机和/或第二电机的转速,使得须条集合器并合后的须条形态或状态不发生改变,避免须条集合器并合后的须条受到额外牵伸或者堆积,从而大幅提高了自调匀整的精度,本发明匀整效果更好,智能化程度更高。

[0016]

本发明牵引罗拉采用独立驱动,牵引罗拉优选是凹凸罗拉,避免了现有技术牵引罗拉与后罗拉共用驱动时,在牵伸变速期间,牵引罗拉也会叠加较大的角速度变化率,这种较大的角速度变化率影响须条线密度的加压检测,是须条线密度检测的白噪声,很不利于中央处理单元对传感器输出信号的提取,难以获得可靠稳定的须条线密度信号和测量精度,须条粗细均匀度无法得到改善的弊端。

[0017]

本发明牵引罗拉由独立的第一电机驱动,后罗拉由独立的第二电机驱动,第一、第二电机可采用小功率的伺服电机,不但能耗低,而且能削减大量齿轮同步带或锥形皮带轮变速装置,所需零部件大幅减少,机械维护便利,占用的空间更少。

[0018]

本发明导条罗拉由第一电机通过第一变速器驱动,这样能准确、无摩擦地将须条输送入须条检测机构,有助于减小进料过程中抖动与摩擦,避免须条受损。

附图说明

[0019]

以下结合附图对本发明的具体实施方式作进一步的详细说明。

[0020]

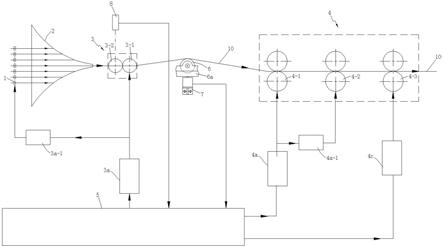

图1为本发明须条自调匀整装置的第一种结构示意图。

[0021]

图2为本发明须条自调匀整装置的第二种结构示意图。

[0022]

图3为本发明须条自调匀整装置的第三种结构示意图。

[0023]

图4为本发明中须条质量检测装置的一种结构示意图。

具体实施方式

[0024]

参见图1至图4所示的一种须条自调匀整装置,包括导条罗拉1、须条集合器2、须条检测机构3、牵伸匀整机构4以及中央处理单元5;所述须条检测机构3检测须条集合器2并合后的须条线密度或厚度,须条检测机构3包括牵引罗拉,所述牵伸匀整机构4包括沿须条运

行方向依次设置的后罗拉4-1、至少一个中罗拉4-2和前罗拉4-3,在所述牵引罗拉与后罗拉4-1之间设有检测须条张力或者须条堆积量的检测件6以及检测所述检测件6受力或位置的传感器7,所述检测件6与须条接触,该须条自调匀整装置还设有独立的第一电机3a、第二电机4a,所述牵引罗拉由第一电机3a优选通过常规的传动机构例如齿轮、皮带传动机构驱动,所述后罗拉4-1由第二电机4a优选通过常规的传动机构例如齿轮、皮带传动机构驱动,所述第一电机3a、第二电机4a、传感器7与所述中央处理单元5连接。在本发明中,所述中央处理单元优选是具有人机操作界面的数字控制器例如ddc数字控制器或者嵌入式工业控制器或者工控机或者plc可编程控制器,当然,也可采用其它类型的控制器。

[0025]

作为本发明的一种优选实施方式,如图1、2所示,所述牵引罗拉为凹凸罗拉,所述凹凸罗拉包括凹罗拉3-1和凸罗拉3-2,所述须条检测机构3还包括检测所述凹罗拉3-1与凸罗拉3-2之间位移量的位移传感器8,所述位移传感器8与所述中央处理单元5连接。工作时,中央处理单元5接收位移传感器8实时发出的电信号,经过处理即可获得实时须条线密度或厚度。

[0026]

作为本发明的一种优选实施方式,如图3所示,所述牵引罗拉为牵引辊3b,牵引辊3b通常为上下叠置的两个,一个为主动辊由第一电机3a驱动,另一个则为被动辊,所述须条检测机构3还包括须条质量检测装置9,所述须条质量检测装置9设置在牵引辊3b的后方,所述须条质量检测装置9与所述中央处理单元5连接。所述须条质量检测装置9可采用本技术人早期申请的专利号为201920417938.1,名称为梳棉机或并条机须条质量检测装置所公开的结构,例如,如图4所示,所述须条质量检测装置9包括导棉器9-1和支架,所述导棉器9-1底部设有须条通道9-2,所述支架包括上支承板9-3以及与所述上支承板9-3固定连接的左底板9-4和右底板9-5,所述支架优选与并条机的机架固定连接,图中未示并条机的机架,所述导棉器9-1固定安装在所述上支承板9-3的上方,导棉器9-1可固定安装在并条机的机架上;还包括测量弹片9-6、隔热块9-7和电阻应变片9-8,所述测量弹片9-6的两端分别安装在左底板9-4、右底板9-5上,所述上支承板9-3设有通孔9a,所述通孔9a和隔热块9-7位于所述须条通道9-2的下方,所述隔热块9-7放置在所述测量弹片9-6的上表面,所述电阻应变片9-8通过粘结等方式安装在所述测量弹片9-6的一端,电阻应变片9-8与中央处理单元5连接。工作时,须条经过须条通道9-2,电阻应变片9-8把电信号传输给中央处理单元5,通过中央处理单元5处理即可获得须条实时线密度或厚度。所述须条质量检测装置9也可采用本技术人早期申请的其它专利,例如专利号为201920417906.1、201920418794.1等,当然也可采用其它通常使用的传感器。

[0027]

作为本发明的一种优选实施方式,所述检测件6包括检测杆或者检测辊或者检测板或者检测管等。当采用检测杆或者检测辊或者检测管等时,如图2、3所示,可放置在须条10的上方或下方且与须条相接触,须条对上述检测件可产生作用力;当采用检测板等时,可将检测板一端与须条10相抵,检测板另一端转动地安装在支承座上或并条机的机架上,图中未示。

[0028]

作为本发明的一种优选实施方式,所述传感器7包括力传感器和位置传感器,所述位置传感器包括直线位移传感器或者角度传感器。例如,如图1所示,优选检测件6采用检测杆或者检测辊、检测管等,传感器7采用力传感器,优选检测件6的两端分别安装在轴承座6a上,至少在一个轴承座6a下方安装所述力传感器,工作时,力传感器测量检测件6受须条的

作用力,并将数据传输至中央处理单元5。如图2、3所示,优选检测件6采用检测杆或者检测辊、检测管等,传感器7优选采用直线位移传感器,直线位移传感器安装在检测件6的上方或下方,工作时,检测件6受须条作用而发生上下位移,直线位移传感器将检测件6位移数据传输至中央处理单元5;当检测件6采用检测板等时,工作时,检测板受须条张力作用而发生逆时针或顺时针转动,传感器7优选采用角度传感器,所述角度传感器用于检测检测板的转动角度,并将转动角度数据传输至中央处理单元5。

[0029]

作为本发明的一种优选实施方式,如图1、2所示,所述导条罗拉1由第一电机3a通过第一变速器3a-1驱动。所述第一变速器3a-1可采用常规公知结构,例如采用齿轮啮合、一对锥形皮带轮来实现动力的传输,工作时,可通过调换不同齿数的齿轮或改变锥形皮带轮的位置来改变转速而实现不同动力的传输。在本发明中,第一变速器3a-1也可采用其它结构,例如直接采用皮带传动机构,当然,所述导条罗拉1也可采用独立的电机驱动,图中未示。

[0030]

作为本发明的一种优选实施方式,如图1、2所示,所述中罗拉4-2由第二电机4a通过第二变速器4a-1驱动。所述第二变速器4a-1可采用常规公知结构,例如采用一对锥形皮带轮来实现动力的传输,工作时,通过改变锥形皮带轮的位置来改变转速而实现不同动力的传输。在本发明中,所述中罗拉4-2也可采用独立的电机4b驱动,如图3所示。另外,前罗拉4-3采用独立的电机4c驱动。

[0031]

一种须条自调匀整方法,参见图1、2、3,中央处理单元5启动第一电机3a、第二电机4a,中央处理单元5采集传感器7数据,获得牵引罗拉与后罗拉4-1之间的须条张力变化或者须条堆积量变化,并依据该须条张力变化或者须条堆积量变化自动修正第一电机3a和/或第二电机4a的转速,使得须条集合器2并合后的须条形态或状态不发生改变。

[0032]

作为本发明的一种优选实施方式,如图1所示,将传感器7选定为力传感器,中央处理单元5根据须条集合器2并合后的须条张力设定值fs,将力传感器的输出值ps对应于所述须条张力设定值fs,并将力传感器的输出值0.9 ps、1.1ps分别作为须条张力允许的最小值fmin与最大值fmax,中央处理单元5依据须条张力变化自动修正第一电机3a和/或第二电机4a的转速,使得须条集合器2并合后的须条形态或状态不发生改变,具体是:当力传感器的输出值小于0.9ps时,中央处理单元5减小第一电机3a转速和/或加大第二电机4a转速,防止牵引罗拉与后罗拉4-1之间的须条产生堆积,从而避免杂质和短绒的集聚,防止杂质和短绒被带入须条产生竹节条;当力传感器的输出值大于1.1ps时,中央处理单元5加大第一电机3a转速和/或减小第二电机4a转速,防止牵引罗拉与后罗拉4-1之间的须条被额外牵伸,减小须条重量偏差;当力传感器的输出值在区间[0.9ps,1.1ps ],中央处理单元5保持第一电机3a和第二电机4a的转速,保证须条张力的变化范围在须条张力设定值fs的允许容差内,不会产生额外牵伸或堆积,所述的允许容差优选为

±

(2~6%)fs。

[0033]

作为本发明的一种优选实施方式,如图2、3所示,将传感器7选定为位置传感器,中央处理单元5根据须条集合器2并合后的须条定量值ds,所述定量值包括并合后的须条厚度,将位置传感器的输出值es对应于所述须条定量值ds,并将位置传感器的输出值0.7es、1.3es分别作为须条堆积量允许的最小值dmin与最大值dmax,中央处理单元5依据须条堆积

量变化自动修正第一电机3a和/或第二电机4a的转速,使得须条集合器2并合后的须条形态或状态不发生改变,具体是:当位置传感器的输出值小于0.7es时,中央处理单元5加大第一电机3a转速和/或减小第二电机4a转速,防止须条被额外牵伸,减小须条重量偏差;当位置传感器的输出值大于1.3es时,中央处理单元5减小第一电机3a转速和/或加大第二电机4a转速,防止须条产生堆积,从而避免杂质和短绒的集聚,防止杂质和短绒被带入须条产生竹节条;当位置传感器的输出值在区间[0.7es,1.3es],中央处理单元5保持第一电机3a和第二电机4a的转速,保证须条堆积量的变化范围在须条定量值ds的允许容差内,不会产生额外牵伸或堆积,所述的允许容差优选为

±

(2~6%)ds。

[0034]

经过测试,本发明调节响应时间短,自调匀整精度高,能耗低,结构简单,能实时进行控制,提高了产品合格率,取得了良好的效果。