1.本发明涉及提氦技术领域,具体涉及一种提氦装置和天然气提氦方法。

背景技术:

2.氦气是一种稀有的战略资源,随着科技的进步和经济的发展,氦气的应用范围不断的扩大,特别在医疗、工业和电子行业领域。氦获取的主要途径是天然气分离法,然而国内大多气田含氦浓度低(0.2%左右),导致氦产量低和提氦成本高。天然气低温冷凝提氦法具有良好的适应性和稳定性,且可产出收率高、浓度高的粗氦产品,同时还可以产出液化天然气,有利于提高提氦工艺的经济性,是目前工业上应用最广泛提氦工艺。

3.中国专利201520564721.5公开了天然气超低温提取氦气系统,包括一级换热器、二级换热器、甲烷精馏塔、低温洗涤塔,脱氮塔、氮气制冷系统和混合冷剂循环制冷系统。该提取氦气系统虽然能够从天然气中得到高浓度氦,但是采用两套制冷系统,装置复杂。

技术实现要素:

4.本发明的目的在于提供一种脱氮提氦装置和天然气提氦方法。采用本发明提供的装置仅采用氮膨胀循环制冷单元,装置组成简单,能够得到高浓度氦。

5.本发明提供了一种提氦装置,包括换热单元、提氦单元、脱氮单元和氮膨胀循环制冷单元;

6.所述换热单元包括第一预冷换热器1、第二预冷换热器2和深冷换热器3;

7.所述提氦单元包括一级提氦塔4和二级提氦塔13;所述一级提氦塔4内设置有一级提氦塔底再沸器6和一级提氦塔顶冷却器7;所述二级提氦塔13内设置有二级提氦塔底再沸器14和二级提氦塔顶冷却器15;

8.所述脱氮单元为脱氮塔16,所述脱氮塔16内设置有脱氮塔顶冷却器17;

9.所述氮膨胀循环制冷单元包括氮气压缩机10、氮气冷却器9、氮气膨胀机8和氮气节流阀12;所述氮气压缩机10的进口依次通过第一预冷换热器1、第二预冷换热器2、深冷换热器3和混合器11分别与所述二级提氦塔顶冷却器15的出口和脱氮塔顶冷却器17的出口连通;所述氮气压缩机10的出口与氮气冷却器9的进口连通,所述氮气冷却器9的出口依次通过第一预冷换热器1和第二预冷换热器2与氮气膨胀机8的进口连通;所述氮气膨胀机8的出口与二级提氦塔底再沸器14的进口连通;所述氮气膨胀机8的出口通过第一管道与脱氮塔顶冷却器17的进口连通,所述第一管道上设置有氮气节流阀12;

10.沿含氦原料气处理方向,所述第一预冷换热器1、一级提氦塔底再沸器6、第二预冷换热器2、一级提氦塔4、二级提氦塔顶冷却器15、深冷换热器3、二级提氦塔13和脱氮塔16顺次连通。

11.优选的,所述一级提氦塔4的塔底出口通过第二管道与一级提氦塔顶冷却器7的进口连通,所述第二管道上设置有节流阀5。

12.优选的,所述脱氮塔16设置有塔顶出口,所述塔顶出口依次通过深冷换热器3、第

二预冷换热器2和第一预冷换热器1与粗氦储存箱18连通。

13.优选的,所述二级提氦塔13设置有塔底出液口,所述塔底出液口依次通过深冷换热器3、第二预冷换热器2和第一预冷换热器1与氮气储存罐19连通。

14.优选的,还包括液化天然气储存箱20,所述液化天然气储存箱20与所述一级提氦塔顶冷却器7的出口连通。

15.优选的,还包括冷箱,所述第一预冷换热器1、第二预冷换热器2、深冷换热器3、一级提氦塔4、二级提氦塔13和脱氮塔16都设置于冷箱内。

16.本发明提供了采用上述技术方案所述的提氦装置进行天然气提氦的方法,包括以下步骤:

17.将天然气输送至第一预冷换热器1中进行第一冷却,将得到的第一冷却天然气输送至一级提氦塔底再沸器6中进行第二冷却,将得到的第二冷却天然气输送至第二预冷换热器2中进行第三冷却,得到第三冷却天然气;

18.将所述第三冷却天然气输送至一级提氦塔4中进行一级提氦,然后经一级提氦塔顶冷却器7第四冷却,得到一级粗氦和一级提浓液;

19.将所述一级粗氦输送至二级提氦塔底再沸器14中进行第五冷却后输送至深冷换热器3中进行深冷却,将得到的深冷却一级粗氦输送至二级提氦塔13中进行二级提氦,经二级提氦塔顶冷却器15第六冷却,得到二级提浓液、二级粗氦和二级液氮;

20.将所述二级粗氦输送至脱氮塔16中进行脱氮,经脱氮塔顶冷却器17第七冷却,得到脱氮粗氦和液氮;

21.所述氮膨胀循环制冷单元为所述一级提氦塔4、二级提氦塔13和脱氮塔16提供冷量。

22.优选的,所述第三冷却天然气的温度为-119~-111℃;

23.所述深冷却一级粗氦的温度为-160~-147℃。

24.优选的,所述一级提氦塔4的压力为2.3~2.5mpa,所述一级提氦塔顶冷却器7的温度为-136~-130℃,所述一级提氦塔底再沸器6的温度为-97℃~-94℃;

25.所述二级提氦塔13的压力为2.2~2.3mpa,所述二级提氦塔顶冷却器15的温度为-170~-155℃,所述二级提氦塔底再沸器14温度为-149~-148℃;

26.所述脱氮塔16的压力为2.0~2.2mpa,塔底温度为-156~-155℃,所述脱氮塔顶冷却器17的温度为-190~-185℃。

27.优选的,所述一级提浓液中的冷量回用于所述一级提氦塔顶冷却器7中;

28.所述二级提浓液中的冷量回用于深冷换热器3、第二预冷换热器2和第一预冷换热器1中,所述回用后剩余的冷量储存于氮气储存罐19中。

29.本发明提供了一种脱氮提氦装置,包括换热单元、提氦单元、脱氮单元和氮膨胀循环制冷单元;所述换热单元包括第一预冷换热器1、第二预冷换热器2和深冷换热器3;所述提氦单元包括一级提氦塔4和二级提氦塔13;所述一级提氦塔4内设置有一级提氦塔底再沸器6和一级提氦塔顶冷却器7;所述二级提氦塔13内设置有二级提氦塔底再沸器14和二级提氦塔顶冷却器15;所述脱氮单元为脱氮塔16,所述脱氮塔16内设置有脱氮塔顶冷却器17;沿含氦原料气处理方向,所述第一预冷换热器1、一级提氦塔底再沸器6、第二预冷换热器2、一级提氦塔4、二级提氦塔13、深冷换热器3、二级提氦塔顶冷却器15和脱氮塔16顺次连通。本

发明提供的装置采用独立的氮膨胀循环制冷单元能够提供装置需要的全部冷量,无需额外添加外部制冷器,装置结构简单,装置能耗显著降低,而且该独立的制冷系统具有很好的适应变工况操作条件,不受上下游操作的影响。

30.本发明提供的装置不仅适用于普通天然气提氦,还能够实现高含氮贫氦天然气,采用本发明提供的装置进行提氦时,天然气进入第一预冷换热器1、第二预冷换热器2、深冷换热器3、一级提氦塔4和二级提氦塔13提取天然气中少量的氦气,再经过脱氮塔16更深程度的脱除二次粗氦中的氮,解决了由于氮含量高和氮难以分离而影响氦产品浓度的问题,达到从天然气中获得高浓度的氦,且氦收率高、纯度高,而且采用本发明提供的装置进行提氦,不受天然气中氢气和氩的影响。

31.进一步的,一级提氦塔4、二级提氦塔13、预冷换热器1、预冷换热器2、深冷换热器和脱氮塔16均设置在冷箱内,保冷效果好,能够最大程度的减少能量损耗。

附图说明

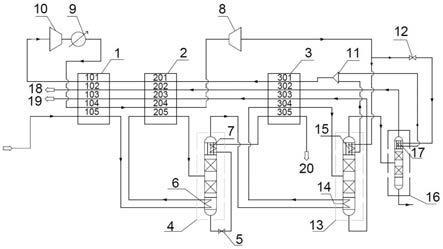

32.图1为脱氮提氦装置的结构示意图,其中,1为第一预冷换热器,101为第一通道,102为第二通道,103为第三通道,104为第四通道,105为第五通道;2为第二预冷换热器,201为第六通道,202为第七通道,203为第八通道,204为第九通道,205为第十通道;3为深冷换热器,301为第十一通道,302为第十二通道,303为第十三通道,304为第十四通道,305为第十五通道;4为一级提氦塔,5为节流阀,6为一级提氦塔底再沸器、7为一级提氦塔顶冷却器、8为氮气膨胀机、9为氮气冷却器、10为氮气压缩机、11为混合器、12为氮气节流阀、13为二级提氦塔、14为二级提氦塔底再沸器、15为二级提氦塔顶冷却器、16为脱氮塔、17为脱氮塔顶冷却器。

具体实施方式

33.下面结合图1对本发明提供的脱氮提氦装置进行详细说明。

34.本发明提供了一种脱氮提氦装置,包括换热单元、提氦单元、脱氮单元和氮膨胀循环制冷单元;

35.所述换热单元包括第一预冷换热器1、第二预冷换热器2和深冷换热器3;

36.所述提氦单元包括一级提氦塔4和二级提氦塔13;所述一级提氦塔4内设置有一级提氦塔底再沸器6和一级提氦塔顶冷却器7;所述二级提氦塔13内设置有二级提氦塔底再沸器14和二级提氦塔顶冷却器15;

37.所述脱氮单元为脱氮塔16,所述脱氮塔16内设置有脱氮塔顶冷却器17;

38.沿含氦原料气处理方向,所述第一预冷换热器1、一级提氦塔底再沸器6、第二预冷换热器2、一级提氦塔4、二级提氦塔13、深冷换热器3、二级提氦塔顶冷却器15和脱氮塔16顺次连通。

39.本发明提供的脱氮提氦装置包括换热单元;所述换热单元包括第一预冷换热器1、第二预冷换热器2和深冷换热器3。在本发明中,所述第一预冷换热器1内优选设置有第一通道101、第二通道102、第三通道103、第四通道104和第五通道105。在本发明中,所述第二预冷换热器2内优选设置有第六通道201、第七通道202、第八通道203、第九通道204和第十通道205。在本发明中,所述深冷换热器3优选设置有第十一通道301、第十二通道302、第十三

通道303、第十四通道304和第十五通道305。

40.在本发明中,所述提氦单元包括一级提氦塔4和二级提氦塔13;所述一级提氦塔4内设置有一级提氦塔底再沸器6和一级提氦塔顶冷却器7;所述一级提氦塔4还设置有天然气进口、塔顶出口和塔底出液口。在本发明中,所述一级提氦塔底再沸器6设置有进口和出口,所述一级提氦塔底再沸器6的进口与第一预冷换热器1的第五通道105连通,所述一级提氦塔底再沸器6的出口通过第二预冷换热器2的第十通道205与一级提氦塔4的天然气进口连通。在本发明中,所述一级提氦塔顶冷却器7设置有进口和出口,所述一级提氦塔顶冷却器7的进口与一级提氦塔4的塔底出液口通过第二管道连通,所述第二管道上设置有节流阀5。在本发明中,所述一级提氦塔4优选为低温精馏塔。

41.本发明提供的脱氮提氦装置优选还包括液化天然气储存箱20,所述一级提氦塔顶冷却器7的出口通过深冷换热器3的第十五通道305与液化天然气储存箱20连通。

42.在本发明中,所述二级提氦塔13内设置有二级提氦塔底再沸器14和二级提氦塔顶冷却器15;所述二级提氦塔13还设置有一级粗氦进口、塔顶出口和塔底出液口;所述塔底出液口依次通过深冷换热器3的第十三通道303、第二预冷换热器2的第八通道203和第一预冷换热器1的第三通道103与氮气储存罐19连通。在本发明中,所述二级提氦塔13优选为低温精馏塔。本发明采用低温精馏双塔提氦装置能够充分利用装置自身冷量冷却原料气,无需添加外部制冷器,装置结构简单,能耗低。

43.本发明提供的脱氮提氦装置包括脱氮单元,所述脱氮单元为脱氮塔16,所述脱氮塔16内设置有脱氮塔顶冷却器17,所述脱氮塔16还设置有二级粗氦进口、塔底出口和塔顶出口,所述二级粗氦进口与二级提氦塔13的塔顶出口连通;所述脱氮塔16的塔顶出口依次通过深冷换热器3的第十二通道302、第二预冷换热器2的第七通道202和第一预冷换热器1的第二通道102与粗氦储存箱19连通。在本发明中,所述脱氮塔16优选为深冷脱氮塔。本发明采用深冷脱氮塔脱氮能够更深程度的脱除二次粗氦中的氮,提高粗氦产品的浓度,而且,本发明提供的装置还适用于高含氮、贫氦且含有少量氢、氩的天然气的提氦。

44.本发明提供的脱氮提氦装置还包括冷箱,所述第一预冷换热器1、第二预冷换热器2、深冷换热器3、一级提氦塔4、二级提氦塔13和脱氮塔16优选都设置于冷箱内,保冷效果更好,且最大程度的减少能量损耗。

45.本发明提供的脱氮提氦装置包括氮膨胀循环制冷单元,所述氮膨胀循环制冷单元包括氮气压缩机10、氮气冷却器9、氮气膨胀机8和氮气节流阀12;所述氮膨胀循环制冷单元优选为所述一级提氦塔4、二级提氦塔13和脱氮塔16提供冷量。在本发明中,所述氮气压缩机10设置有进口和出口,所述氮气压缩机10的进口依次通过第一预冷换热器1的第一通道101、第二预冷换热器2的第六通道201、深冷换热器3的第十一通道301和混合器11与所述二级提氦塔顶冷却器15的出口连通;所述氮气压缩机10的进口依次通过第一预冷换热器1的第一通道101、第二预冷换热器2的第六通道201和深冷换热器3的第十一通道301与所述脱氮塔顶冷却器17的出口连通。

46.在本发明中,所述氮气冷却器9的进口与所述氮气压缩机10的出口连通;所述氮气冷却器9的出口依次通过第一预冷换热器1的第四通道104和第二预冷换热器2的第九通道204与氮气膨胀机8的进口连通;所述氮气膨胀机8的出口与所述二级提氦塔底再沸器14的进口连通;所述氮气膨胀机8的出口通过第一管道与所述与脱氮塔顶冷却器17的进口连通,

所述第一管道上设置有氮气节流阀12。

47.本发明采用独立的氮膨胀循环制冷单元能够提供装置需要的全部冷量,而且独立的制冷系统具有很好的适应变工况操作条件。

48.本发明提供了采用上述技术方案所述的脱氮提氦装置进行天然气提氦的方法,包括以下步骤:

49.将天然气输送至第一预冷换热器1中进行第一冷却,将得到的第一冷却天然气输送至一级提氦塔底再沸器6中进行第二冷却,将得到的第二冷却天然气输送至第二预冷换热器2中进行第三冷却,得到第三冷却天然气;

50.将所述第三冷却天然气输送至一级提氦塔4中进行一级提氦,然后经一级提氦塔顶冷却器7第四冷却,得到一级粗氦和一级提浓液;

51.将所述一级粗氦输送至二级提氦塔底再沸器14中进行第五冷却后输送至深冷换热器3中进行深冷却,将得到的深冷却一级粗氦输送至二级提氦塔13中进行二级提氦,经二级提氦塔顶冷却器15第六冷却,得到二级提浓液、二级粗氦和二级液氮;

52.将所述二级粗氦输送至脱氮塔16中进行脱氮,经脱氮塔顶冷却器17第七冷却,得到脱氮粗氦和液氮;

53.所述氮膨胀循环制冷单元为所述一级提氦塔4、二级提氦塔13和脱氮塔16提供冷量。

54.本发明将天然气输送至第一预冷换热器1中进行第一冷却,将得到的第一冷却天然气输送至一级提氦塔底再沸器6中进行第二冷却,将得到的第二冷却天然气输送至第二预冷换热器2中进行第三冷却,得到第三冷却天然气。在本发明中,所述天然气优选为高含氮贫氦天然气,所述天然气的组成优选包括甲烷≥61mol%,氮20~23.5mol%,氦0.05~0.10mol%,乙烷≤17mol%,硫化氢≤3.5mg/m3,二氧化碳≤100ppm,水≤1ppm,其他杂质≤1mol%;所述其他杂质优选包括重烃、氢、氩和氧中的一种或几种。在本发明中,所述第一冷却天然气的温度优选为-88℃。在本发明中,所述第二冷却天然气的温度优选为-102~-99℃,更优选为-101~-100℃。在本发明中,所述三冷却天然气的温度优选为-119~-111℃,更优选为-117~-113℃,进一步优选为-116~-115℃。

55.得到第三冷却天然气后,本发明将所述第三冷却天然气输送至一级提氦塔4中进行一级提氦,然后经一级提氦塔顶冷却器7第四冷却,得到一级粗氦、一级提浓液和液化天然气。在本发明中,所述一级提氦塔顶冷却器7的温度优选为-136~-130℃,更优选为-135~-131℃,进一步优选为-134~-132℃;所述一级提氦塔底再沸器6的温度优选为-97℃~-94℃,更优选为-96.5℃~-95.5℃,进一步优选为-96℃~-95℃;所述一级提氦塔4的压力优选为2.3~2.5mpa,更优选为2.35~2.45mpa,进一步优选为2.34mpa;所述一级提氦的方式优选为精馏分离。在本发明中,所述一级粗氦的组成优选包括甲烷≤25mol%,氮76~77mol%,氦0.2~0.25mol%,乙烷≤0.01mol%,其他杂质≤0.001mol%。在本发明中,所述一级提浓液的温度优选为-163~-146℃,更优选为-160~-150℃;所述一级提浓液中的冷量回用于一级提氦塔顶冷却器7中;所述液化天然气中的冷量回用于深冷换热器3后储存于液化天然气储存箱20中。

56.得到一级粗氦后,本发明将所述一级粗氦输送至二级提氦塔底再沸器14中进行第五冷却后输送至深冷换热器3中进行深冷却,将得到的深冷却一级粗氦输送至二级提氦塔

13中进行二级提氦,经二级提氦塔顶冷却器15第六冷却,得到二级提浓液、二级粗氦和二级液氮。在本发明中,所述深冷却一级粗氦的温度优选为-160~-147℃,更优选为-158~150℃,进一步优选为-155~153℃。在本发明中,所述二级提氦塔顶冷却器15的温度优选为-170~-155℃,更优选为-168~-158℃,进一步优选为-165~-160℃;所述二级提氦塔底再沸器14的温度优选为-149~-148℃,更优选为-148.8~-148.2℃,进一步优选为-148.6~-148.5℃;所述二级提氦塔13的压力优选为2.2~2.3mpa,更优选为2.22~2.28mpa,进一步优选为2.25~2.26mpa。在本发明中,所述二级粗氦的组成优选包括甲烷≤0.03mol%,氮52.8~57.8mol%,氦42~47.5mol%,其他杂质≤0.001mol%。在本发明中,所述二级提浓液的温度优选为-149~-148℃,所述二级提浓液中的冷量经深冷换热器3的第十三通道303、第二预冷换热器2的第八通道203和第一预冷换热器1的第三通道103进行回用,所述回用后剩余的冷量优选储存于氮气储存罐19中。

57.在本发明中,所述二级液氮的温度优选为-156~-154℃,更优选为-155℃;所述二级液氮由二级提氦塔顶冷却器15的出口依次经深冷换热器3的第十一通道301、第二预冷换热器2的第六通道201、第一预冷换热器1的第一通道101、氮气压缩机10、氮气冷却器9、第一预冷换热器1的第四通道104、第二预冷换热器2的第九通道204、氮气膨胀机8回流至二级提氦塔顶冷却器15中,实现氮膨胀循环制冷。在本发明中,所述氮气膨胀机起到膨胀制冷的作用,获得低温氮气,所述氮气膨胀机的出口压力优选为250~300kpa。

58.得到二级粗氦后,本发明将所述二级粗氦输送至脱氮塔16中进行脱氮,经脱氮塔顶冷却器17第七冷却,得到脱氮粗氦和液氮。在本发明中,所述脱氮塔16的塔顶温度优选为-190~-185℃,更优选为-189~-186℃,进一步优选为-188~-187℃;所述脱氮塔16的塔底温度优选为-156~-155℃,更优选为-155.8~-155.2℃,进一步优选为-155.5~-1554.℃;所述脱氮塔16的压力优选为2.0~2.2mpa,更优选为2.05~2.15mpa,进一步优选的为2.10~2.12mpa。在本发明中,所述脱氮粗氦的温度优选为-170~-167℃,更优选为-169~-168℃;所述脱氮粗氦中的冷量优选经深冷换热器3的第十二通道302、第二预冷换热器2的第七通道202和第一预冷换热器1的第二通道102进行回用,所述回用后剩余的冷量优选储存于粗氦储存箱19中;所述脱氮粗氦中氦的浓度优选≥80mol%。在本发明中,所述氮气的温度优选为-185~-183℃,更优选为-184℃;所述氮气由脱氮塔顶冷却器17的出口依次经深冷换热器3的第十一通道301、第二预冷换热器2的第六通道201、第一预冷换热器1的第一通道101、氮气压缩机10、氮气冷却器9、第一预冷换热器1的第四通道104、第二预冷换热器2的第九通道204、氮气膨胀机8、氮气节流阀12回流至脱氮塔顶冷却器17中,实现氮膨胀循环制冷。

59.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

60.实施例1

61.将天然气输送至第一预冷换热器1的第五通道105中第一冷却至-88℃,得到的第一冷却气作为热源输送至一级提氦塔底再沸器6中第二冷却至-102℃,将得到的第二冷却天然气输送至第二预冷换热器2的第十通道205中第三冷却至-111℃,将得到的第三冷却天

然气输送至一级提氦塔4中进行一级提氦,然后经一级提氦塔顶冷却器7第四冷却,得到一级粗氦(温度为-137℃,氦浓度为0.23mol%)、一级提浓液和液化天然气;一级提浓液经节流阀5回用于一级提氦塔底再沸器6;液化天然气经深冷换热器3的第十五通道305回用后储存于液化天然气储存箱20中;其中,所述一级提氦塔4的压力为2.38mpa,一级提氦塔顶冷却器7的温度为-136℃,一级提氦塔底再沸器6的温度为-96℃;天然气的组成为甲烷62mol%,氮22mol%,氦0.06mol%,乙烷15.94mol%。

62.将所述一级粗氦输送至深冷换热器3的第十四通道304中深冷却至-160℃,将得到的深冷却一级粗氦输送至二级提氦塔13中进行二级提氦,经二级提氦塔顶冷却器15第六冷却,得到二级提浓液、二级粗氦(温度为-170℃,氦浓度为42.1%)和二级液氮;二级提浓液中的冷量经至深冷换热器3的第十三通道303、第二预冷换热器2的第八通道203和第一预冷换热器1的第三通道103进行回用,所述回用后剩余的冷量优选储存于氮气储存罐19中;所述二级液氮经二级提氦塔顶冷却器15的出口流出,依次经深冷换热器3的第十一通道301、第二预冷换热器2的第六通道201、第一预冷换热器1的第一通道101、氮气压缩机10、氮气冷却器9、第一预冷换热器1的第四通道104、第二预冷换热器2的第九通道204、氮气膨胀机8回流至二级提氦塔顶冷却器15中,实现氮膨胀循环制冷;其中,所述二级提氦塔13的压力为2.25mpa,二级提氦塔顶冷却器15的温度为-167℃,二级提氦塔底再沸器14的温度为-148℃,。

63.将所述二级粗氦输送至脱氮塔16中进行脱氮,经脱氮塔顶冷却器17第七冷却,得到脱氮粗氦和液氮;其中,所述脱氮塔顶冷却器17的温度为-190℃,脱氮塔16的塔底温度为-156℃,压力为2.05mpa;脱氮粗氦由塔顶出口流出经深冷换热器3的第十二通道302、第二预冷换热器2的第七通道202和第一预冷换热器1的第二通道102进行回用,所述回用后剩余的冷量优选储存于粗氦储存箱19中;所述液氮由脱氮塔顶冷却器17的出口依次经深冷换热器3的第十一通道301、第二预冷换热器2的第六通道201、第一预冷换热器1的第一通道101、氮气压缩机10、氮气冷却器9、第一预冷换热器1的第四通道104、第二预冷换热器2的第九通道204、氮气膨胀机8、氮气节流阀12回流至脱氮塔顶冷却器17中,实现氮膨胀循环制冷;脱氮粗氦的温度为-190℃,氦的浓度为87.4mol%,氦的回收率为98%。

64.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。