1.本实用新型涉及烧结余热循环利用技术领域,具体的,涉及烧结余热利用系统。

背景技术:

2.矿物高温烧结之后要经过环冷机进行逐步降温,并利用烟罩收集废气导入余热锅炉中产生加热蒸汽,现有的烧结余热利用系统一般不区分废气的温度差,直接从一个出口导出到余热锅炉,没有对烟罩中的废气进行梯级利用,从而导致废气的热量利用率不高。

技术实现要素:

3.本实用新型提出烧结余热利用系统,解决了相关技术中废气的热量利用率不高的问题。

4.本实用新型的技术方案如下:

5.包括环冷机,所述环冷机上方设置有封闭式烟罩,所述环冷机包括第一冷却区段和第二冷却区段,所述环冷机一侧设置有余热锅炉,所述封闭式烟罩与所述余热锅炉的入口连通,所述余热锅炉的烟气出口与所述环冷机的风箱连通,所述余热锅炉产生的高温蒸汽用于汽轮机蒸汽发电,

6.所述封闭式烟罩上设置有三通管,分别与烟囱、所述余热锅炉连通。

7.所述封闭式烟罩包括若干个烟罩板,相邻两个烟罩板之间设置有膨胀缝,所述膨胀缝外设置有连接钢板,所述烟罩板包括侧板和顶板,所述封闭式烟罩的两端还设置有端板。

8.所述膨胀缝宽度为10mm。

9.所述封闭式烟罩与所述环冷机台车之间设置有密封结构,所述密封结构包括

10.设置在所述封闭式烟罩的侧板外侧的连接柱,所述连接柱下方设置有耐高温纤维布层和钢丝刷层,所述耐高温纤维布层设置在所述钢丝刷层远离所述封闭式烟罩的一侧,所述耐高温纤维布层与所述钢丝刷层底部与所述台车栏板接触,

11.所述连接柱上设置有压缩弹簧,所述压缩弹簧的末端通过固定板与所述耐高温纤维布层、所述钢丝刷层顶部连接,

12.所述固定板朝向所述封闭式烟罩的一侧设置有第二密封板,所述第二密封板包括第二弹性弯板,所述第二弹性弯板末端设置有斜板,所述斜板的末端与所述封闭式烟罩的底部接触。

13.所述连接柱朝向所述封闭式烟罩的侧板的一侧设置有三角支撑板,所述支撑板上设置有石棉板,所述连接柱上设置有第一弹性弯板,所述第一弹性弯板的一端设置在所述支撑板底部。

14.所述烟罩板的所述侧板上设置有连接板,所述连接板通过吊钩固定。

15.本实用新型的工作原理及有益效果为:

16.1、本实用新型中,将环冷机台车上部分为两个冷却区段,第一冷却区段上的烟罩

和第二冷却区段上的烟罩分别设置出气口,第一冷却区段中的废气热量较高,第二冷却区段中的废气热量较低,通过分区段引出热废气能够更有效的利用废气热量,提高利用率。另外,在出气口上设置有三通管,出口分别与余热锅炉、烟囱连通,配置电动切换蝶阀,使用时,打开烟气管道阀门,关闭烟囱阀门,将烟气导入锅炉烟道;余热锅炉停止运行时,关闭烟气进入余热锅炉的阀门,打开烟囱阀门,将烟气直接排入大气。进入余热锅炉中的热废气进行换热产生低温废气和高温蒸汽,低温废气通过循环风机重新回送到环冷机的风箱中,高温蒸汽进入汽轮机中进行蒸汽发电。

附图说明

17.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

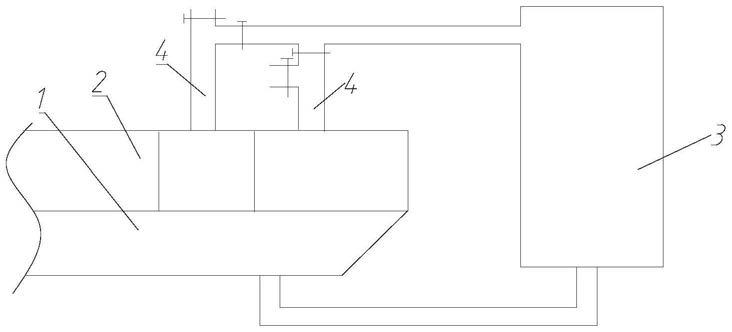

18.图1为本实用新型整体结构示意图;

19.图2为本实用新型环冷机部分结构的俯视结构示意图;

20.图3为本实用新型图2中a向展开结构示意图;

21.图4为本实用新型b处放大结构示意图;

22.图5为本实用新型封闭式烟罩端板处主视结构示意图;

23.图6为本实用新型c向结构示意图;

24.图7为本实用新型密封结构的结构示意图;

25.图8为本实用新型吊钩结构示意图;

26.图中:1-环冷机,2-封闭式烟罩,3-余热锅炉,4-三通管,5-烟罩板,6-膨胀缝,7-连接钢板,8-侧板,9-顶板,10-端板,11-连接柱,12-耐高温纤维布层,13-钢丝刷层,14-压缩弹簧,15-固定板,16-第二密封板,17-第二弹性弯板,18-斜板,19-三角支撑板,20-石棉板,21-第一弹性弯板,22-连接板,23-吊钩。

具体实施方式

27.下面将结合本实用新型实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都涉及本实用新型保护的范围。

28.如图1~图8所示,本实施例提出了烧结余热利用系统,包括环冷机1,环冷机1上方设置有封闭式烟罩2,环冷机1包括第一冷却区段和第二冷却区段,环冷机1一侧设置有余热锅炉3,封闭式烟罩2与余热锅炉3的入口连通,余热锅炉3的烟气出口与环冷机1的风箱连通,余热锅炉3产生的高温蒸汽用于汽轮机蒸汽发电,

29.封闭式烟罩2上设置有三通管4,分别与烟囱、余热锅炉3连通。

30.进一步,封闭式烟罩2包括若干个烟罩板5,相邻两个烟罩板5之间设置有膨胀缝6,膨胀缝6外设置有连接钢板7,烟罩板5包括侧板8和顶板9,封闭式烟罩2的两端还设置有端板10。

31.本实施例中,将环冷机1台车上部分为两个冷却区段,第一冷却区段上的烟罩和第二冷却区段上的烟罩分别设置出气口,第一冷却区段中的废气热量较高,第二冷却区段中的废气热量较低,通过分区段引出热废气能够更有效的利用废气热量,提高利用率。另外,

在出气口上设置有三通管4,出口分别与余热锅炉3、烟囱连通,配置电动切换蝶阀,使用时,打开烟气管道阀门,关闭烟囱阀门,将烟气导入锅炉3烟道;余热锅炉3停止运行时,关闭烟气进入余热锅炉3的阀门,打开烟囱阀门,将烟气直接排入大气。进入余热锅炉3中的热废气进行换热产生低温废气和高温蒸汽,低温废气通过循环风机重新回送到环冷机1的风箱中,高温蒸汽进入汽轮机中进行蒸汽发电。

32.封闭式烟罩2为多节拼接形成的,每一节称为一个烟罩板5,相邻两个烟罩板5之间设置膨胀缝6,由于在温度变化过程中封闭式烟罩2容易出现变形,导致烟罩与台车之间连接处产生裂纹而漏风,因此设置成多个烟罩板5连接的形式代替一个整体的大型烟罩,膨胀缝6能够给烟罩板5变形伸缩的空间,避免产生变形导致裂缝而漏风。

33.进一步,膨胀缝6宽度为10mm。

34.进一步,封闭式烟罩2与环冷机1台车之间设置有密封结构,密封结构包括

35.设置在封闭式烟罩2的侧板8外侧的连接柱11,连接柱11下方设置有耐高温纤维布层12和钢丝刷层13,耐高温纤维布层12设置在钢丝刷层13远离封闭式烟罩2的一侧,耐高温纤维布层12与钢丝刷层13底部与台车栏板接触,

36.连接柱11上设置有压缩弹簧14,压缩弹簧14的末端通过固定板15与耐高温纤维布层12、钢丝刷层13顶部连接,

37.固定板15朝向封闭式烟罩2的一侧设置有第二密封板16,第二密封板16包括第二弹性弯板17,第二弹性弯板17末端设置有斜板18,斜板18的末端与封闭式烟罩2的底部接触。

38.本实施例中,密封结构设置在封闭式烟罩2外,台车上栏板上方,用于减少封闭式烟罩2内的废气外溢,钢丝刷层13和耐高温纤维布层12用于在拦截烟气中的杂质的同时避免烟气外漏,斜板18一端与封闭式烟罩2的底部接触,另一端通过第二弹性弯板17与固定板15连接,在正常情况下,由于第二弹性弯板17的弹性回复力作用,会使得斜板18有向上运动的趋势,从而贴紧封闭式烟罩2;压缩弹簧14用于缓冲台车运动过程中产生的上下轻微振动。

39.进一步,连接柱11朝向封闭式烟罩2的侧板8的一侧设置有三角支撑板19,支撑板19上设置有石棉板20,连接柱11上设置有第一弹性弯板21,第一弹性弯板21的一端设置在支撑板19底部。

40.本实施例中,石棉板20贴合封闭式烟罩2的侧壁,能够实现密封和吸附杂质的效果,第一弹性弯板21的两端分别设置在支撑板19底部和连接柱11上,由于第一弹性弯板21的弹性回复力作用,会使得三角支撑板19带动石棉板20有向下运动的趋势,从而紧贴封闭式烟罩2的侧壁,实现密封。设置第二密封板16和石棉板20双重密封能够提高密封效果,进一步降低烟气泄露的量。

41.进一步,烟罩板5的侧板8上设置有连接板22,连接板22通过吊钩23固定。

42.本实施例中,每个烟罩板5侧壁上都设置有连接板22和吊钩23,用于与周围的固定支架或墙壁等固定物连接。在烟罩板5的首端和末端设置有端板10,用于形成封闭的烟气采集空间。

43.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保

护范围之内。