1.本实用新型涉及燃煤电厂深度调峰锅炉技术领域,具体为一种适用于深度调峰的锅炉低负荷稳燃脱硝系统。

背景技术:

2.通常在电力系统中各个电厂的需求电负荷是在不断发生变化的,为了维持有功功率平衡,保持系统频率稳定,就需要发电部门相应改变发电机的发电量以适应用电负荷的变化。当火电机组深度调峰时,锅炉总煤量逐步降低,炉膛温度逐步下降,燃烧逐渐恶化。当达到一定的稳燃负荷临界点时,锅炉必须采取相适应的措施稳定燃烧。

3.而且,随着电网装机容量的快速增加,电力供需不匹配问题日益严峻,居民用电量远小于供电量的现象频繁发生,使得电厂燃煤机组时常处于深度调峰低负荷运行状态。在深度调峰期间机组长期处于低负荷运行,由于此时一次风煤比过大,燃烧初期氧量较高,导致煤粉燃烧产生的no

x

质量浓度升高难以达到目前的排放标准,且存在低负荷稳燃问题,降低了火电机组深度调峰能力。此外,随着新能源发电技术的不断发展,燃煤机组的上网空间被大规模占据。加之风能等新能源具有波动性大、稳定性差等反调峰特性,进一步给燃煤机组调峰过程带来了巨大的挑战和限制。因此,燃煤机组需要具有深度调峰下低负荷运行的能力,而燃煤机组低负荷稳定运行的关键是保证燃烧稳定,也就是燃烧器能够在低负荷下稳燃,但目前的燃煤机组难以实现较低负荷下的稳燃。

技术实现要素:

4.针对现有技术中存在的问题,本实用新型提供一种适用于深度调峰的锅炉低负荷稳燃脱硝系统,设计合理,简单高效,稳定可行。

5.本实用新型是通过以下技术方案来实现:

6.一种适用于深度调峰的锅炉低负荷稳燃脱硝系统,包括连接在锅炉上的氨气喷入装置、电解水制氢装置、汽轮机和发电机,以及设置在锅炉尾部烟道内的scr反应器;

7.所述的锅炉采用空气分级燃烧,炉膛侧壁上自上而下依次设置有sofa喷口、氨气喷口、氢气喷口和低氮燃烧器;所述的sofa喷口位于锅炉炉膛燃尽区;所述的氨气喷口、氢气喷口和低氮燃烧器位于锅炉炉膛主燃区;

8.所述氨气喷入装置的氨气出口分两路管路,一路管路连接氨气喷口和另一路管路伸入锅炉尾部烟道设置在scr反应器的入口处;

9.所述的电解水制氢装置的氢气出口连接氢气喷口,氧气出口连接sofa喷口;

10.所述的汽轮机的输入端高温蒸汽由锅炉提供,汽轮机的动力输出端连接发电机输入端,发电机供电端分别与电解水制氢装置的电源端和外部电网连接。

11.进一步的,所述的氨气喷入装置包括液氨储罐。

12.更进一步的,所述的液氨储罐的出口依次设置有给料泵和计量装置,计量装置的输出端作为氨气出口。

13.进一步的,所述的两路管路上分别设置有控制阀。

14.进一步的,所述的电解水制氢装置采用质子交换膜电解槽。

15.进一步的,所述的汽轮机的输入端连接过热器/再热器,过热器/再热器设置在锅炉炉顶水平烟道内。

16.更进一步的,所述的过热器/再热器设置在锅炉炉顶水平烟道内。

17.进一步的,锅炉上设置用于控制给煤量的pid控制器。

18.与现有技术相比,本实用新型具有以下有益的技术效果:

19.本实用新型系统通过在现有燃煤电厂中增加电解水制氢装置。当机组参与深度调峰,所需负荷降低到锅炉无法自稳定燃烧时,使锅炉仍保持其最低稳燃负荷下运行,机组多发电量用于电解水制氢,氢气的能量密度为142mj/kg,是煤粉的6

‑

8倍,可代替燃油维持锅炉低负荷稳燃,帮助燃煤电厂进行深度调峰,提高机组的灵活性;通过将制取的氢气送入炉内主燃区,消耗主燃区过剩氧气的同时,产生h

+

、oh

‑

等自由基,h

+

、oh

‑

等自由基与主燃区喷入的氨及烟气中的no发生如下反应:nh3+oh/h

→

h2o(h2)+nh2(nh),no+nh2/nh

→

nnh+oh,nnh+no

→

n2+h2o,从而提高了主燃区喷氨的脱硝效率,使炉膛出口氮氧化物排放量降低,降低尾部scr反应器的脱硝压力,防止scr反应器因过度喷氨造成空气预热器堵塞等问题;

20.通过燃尽区布置的sofa喷口,将电解水制取的氧气由sofa喷口喷入炉膛,一方面将主燃区喷入的过剩氨气氧化,不产生氨逃逸;另一方面,炉膛内氧浓度提高能够提高煤粉的燃尽率,有利于锅炉稳燃。

21.进一步,本实用新型系统利用液氨储罐提供氨气,同时通过给料泵、计量装置、控制阀来控制送入锅炉内的氨气量,安全可靠,操作方便。

22.进一步,本实用新型系统采用质子交换膜电解槽来制取氢气和氧气,环保经济,可行性强。

23.进一步,本实用新型系统通过在锅炉炉顶水平烟道内设置过热器/再热器等高温受热面,将锅炉内的水蒸气送往汽轮机,推动汽轮机转动并带动发电机发电,设计合理,方便可靠。

附图说明

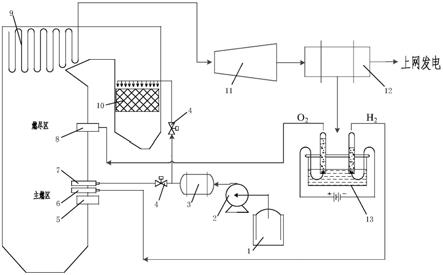

24.图1为本实用新型系统的结构示意图。

25.图中:1

‑

液氨储罐,2

‑

给料泵,3

‑

计量装置,4

‑

控制阀,5

‑

低氮燃烧器,6

‑

氢气喷枪,7

‑

氨气喷枪,8

‑

sofa喷口,9

‑

过热器/再热器,10

‑

scr反应器,11

‑

汽轮机,12

‑

发电机,13

‑

电解水制氢装置。

具体实施方式

26.下面结合具体的实施例对本实用新型做进一步的详细说明,所述是对本实用新型的解释而不是限定。

27.一种适用于深度调峰的锅炉低负荷稳燃脱硝系统,如图1所示,包括锅炉、汽轮机11、发电机12、scr反应器10、氨气喷入装置、电解水制氢装置13;

28.所述锅炉采用空气分级燃烧,锅炉主燃区设置有低氮燃烧器5,在燃尽区设置有sofa喷口8;锅炉的炉顶还布置有过热器/再热器9等高温受热面,锅炉的尾部烟道内设置

scr反应器10;

29.所述汽轮机11输入端与过热器/再热器9等高温受热面相连,动力输出端与发电机12输入端相连;

30.所述发电机12的供电端与电解水制氢装置13的电源端和外部电网相连,所发电量一部分用于电解水制取氢气和氧气,另一部分用于上网发电;

31.所述氨气喷入装置13包括液氨储罐1,依次设置在液氨储罐1出口的给料泵2和计量装置3;所述计量装置3的输出端为氨气出口;所述的氨气出口分为两路管路,管路上均设置有控制阀4;一路管路连接氨气喷口7,一路管路伸入锅炉尾部烟道设置在scr反应器10的入口处;

32.所述电解水制氢装置13采用质子交换膜电解槽,制取的h2由氢气喷枪6喷入锅炉炉膛主燃区,制取的氧气由sofa喷口8喷入锅炉炉膛燃尽区;

33.优选的,氢气喷枪6和氨气喷枪7依次设置在低氮燃烧器5和sofa喷口8之间。

34.高温还原区喷氨脱硝技术是建立在空气分级基础上的多种脱硝技术联合使用的一种技术,在锅炉炉内主燃区形成的高温(1200

‑

1600℃)、缺氧环境下喷入氨基还原剂,从而还原烟气中的no

x

。由于高温喷氨是空气分级与喷氨技术联合使用的,故能达到更高的脱硝效率。如果有过量的氨剂进入锅炉炉膛下游,也就是燃尽区,过量的氨也会被过量空气所氧化,因此不必担心氨泄露的问题。

35.本实用新型的工作原理如下,

36.当深度调峰所需负荷降低到锅炉无法自稳定燃烧时,保持锅炉在其最低稳燃负荷下运行,将发电机12多发电量用于电解水制氢装置13电解水制取氢气和氧气;

37.将氢气通过氢气喷口6送入锅炉炉内主燃区进行锅炉稳燃,消耗主燃区内过剩的氧气,并产生h

+

和oh

‑

自由基;

38.h

+

和oh

‑

自由基与通过氨气喷口7喷入主燃区的氨气协同,将烟气中的部分no

x

还原为氮气和水;

39.将氧气通过sofa喷口8送入锅炉炉内燃尽区参与煤粉燃尽,帮助锅炉稳燃,并将主燃区喷入的过剩氨气氧化;

40.将氨气喷入scr反应器10入口处,将烟气中剩余的no

x

还原为氮气和水,实现锅炉低负荷稳燃脱硝。

41.优选的,锅炉上设置用于控制给煤量的pid控制器,用于根据主蒸汽压力与设定值之间的偏差进行自动调节。

42.优选的,通过设置计量装置3和控制阀4,用于控制送入锅炉炉内主燃区和scr反应器10入口处的氨气量。

43.在实际操作中,包括如下几个步骤,

44.步骤1,当深度调峰所需负荷降低到锅炉无法自稳定燃烧时,使锅炉仍保持在其最低稳燃负荷下运行,发电机12多发电量用于电解水制氢装置13制取氢气和氧气;

45.步骤2,电解水制氢装置13制取的氢气通过氢气喷枪6送入锅炉炉内主燃区,氢气能够消耗主燃区过剩氧气,并产生h

+

、oh

‑

等自由基,自由基与喷入的氨气协同作用降低no

x

排放量;此外,由于氢气热值更高,能够帮助锅炉稳燃;制取的氧气由sofa喷口8喷入锅炉炉膛燃尽区,提高能够提高煤粉的燃尽率,有利于锅炉稳燃,且有效避免氨逃逸;

46.步骤3,电解水产生的氢气送入炉内燃烧,增加了锅炉的输入热量,使锅炉主蒸汽压力升高,此时主蒸汽压力与设定值产生偏差,给煤量则采用pid控制方式,根据此偏差自动调节。

47.步骤4,锅炉烟道尾部布置scr反应器10,进一步降低烟气中的no

x

,使低负荷下no

x

排放量满足排放标准。