1.本发明涉及锅炉节能设备技术领域,具体涉及一种工业锅炉烟道节能装置。

背景技术:

2.工业锅炉产品分两种,一是蒸汽,用于发电,或是供气,比如化肥厂可用蒸汽汽化,以煤为原料,合成化肥。工业锅炉是重要的热能动力设备,锅炉与烟道相连接,为增加触热面积,烟道烟气加热铸管内的水,使水得到预热,但利用铸管加温,而铸管内部的水在加热后产生的水蒸气未进行收集再利用,造成了浪费。

技术实现要素:

3.本发明的目的在于针对现有技术的缺陷和不足,提供一种设计合理、使用方便的工业锅炉烟道节能装置,铸管内部的水在加热后产生的水蒸气可进行再利用,且锅炉内部加热后的物质在加热后产生的蒸汽也可进行收集并再利用,进而达到了节能的效果。

4.为实现上述目的,本发明采用的技术方案是:它包含烟管本体、固定板和排放管,锅炉本体的一侧壁上插设有烟管本体,烟管本体的上端插设在排放管后侧壁的下侧,排放管的下端套设并固定有固定板,该固定板固定在锅炉本体右侧的外侧壁上;它还包含:

5.铸管,所述的铸管的下端设置于排放管的右侧,铸管的中端穿过排放管右侧壁的下侧后,呈螺旋状设置于排放管内,且铸管中端的外周壁与排放管的内周壁接触设置,且铸管的下端设有一号控制阀,一号控制阀均露设在排放管的外侧;

6.一号蒸汽管,所述的一号蒸汽管通过三通接头与铸管的上端连接,一号蒸汽管的另一端穿过排放管的右侧壁后,露设在排放管的外侧,一号蒸汽管的外端上设有二号控制阀;

7.涡轮蒸汽发电机,所述的涡轮蒸汽发电机通过支板固定在排放管的右侧壁上,涡轮蒸汽发电机的进气端与蒸汽管连接;

8.抽气泵,所述的抽气泵通过支架固定在锅炉本体的外顶部,抽气泵与外部气源连接;

9.二号蒸汽管,所述的二号蒸汽管的右端通过三通接头与一号蒸汽管连接,二号蒸汽管的左端穿过排放管的左侧壁后,与抽气泵的出气管连接;

10.进气管,所述的进气管的出气端与抽气泵的进气端连接,进气管的进气端穿过锅炉本体的上侧壁后,露设在锅炉本体内部的上侧;

11.支撑板,所述的支撑板设置于固定板的下侧,支撑板的左侧固定在锅炉本体右侧的外侧壁上;

12.粉尘收集箱,所述的粉尘收集箱设置于支撑板的上侧,且粉尘收集箱套设在排放管的下端;

13.过滤板,所述的过滤板设置于排放管内部的下侧,过滤板的外周壁与排放管的内周壁固定连接,过滤板设置于烟管本体上端的上侧;

14.固定框,所述的固定框设置于排放管内部,固定框外周壁的两侧均设有卡槽,且卡槽的上端为密封状设置;

15.卡板,所述的卡板为八个,卡板分别两两固定在排放管四侧边的内侧壁上,卡槽卡设在卡板上;

16.活性炭层,所述的活性炭层设置于排放管内部的上侧,且活性炭层嵌设并固定在固定框的内壁上;

17.提手,所述的提手呈倒“u”形设置,提手两侧的竖杆分别固定在固定框左右两侧壁的顶面上。

18.优选地,所述的排放管的内周壁上均固定有保温层,该保温层的内侧壁与铸管的外侧壁相接触设置,保温层对排放管内部的温度进行一定时间段内的保温,进而确保了排放管内部的温度,方便对铸管内的水进行加温。

19.优选地,所述的锅炉本体内部的上侧设有收集罩,该收集罩上侧壁的中心套设在进气管的下端上,收集罩外顶部的四角均固定有连接杆,该连接杆的上端固定在锅炉本体的内顶壁上,对锅炉本体内部的水蒸气进行收集。

20.优选地,所述的支撑板上表面的四角均固定有支撑杆,该支撑杆的上端分别固定在固定板下表面的四角,且四个支撑杆分别两两设置于粉尘收集箱的前后两侧,粉尘收集箱前后两侧的外壁上均固定有滑块,该滑块分别滑动设置在前后两侧的滑轨上,该滑轨远离滑块一侧壁的左右两侧分别固定在与之相邻的两侧的支撑杆上,粉尘收集箱右侧的外侧壁上固定有把手,粉尘收集箱在安装至支撑板时,通过滑块滑动在滑轨内,进而对粉尘收集箱进行限位。

21.优选地,所述的粉尘收集箱的左侧壁上开设有凹槽,该凹槽的下侧壁上设有空腔,该空腔的内部从前至后等距设有数个抵触弹簧,该抵触弹簧的下端分别固定在空腔下侧的内壁上,抵触弹簧的上端分别固定在双向斜楔的下侧壁上,双向斜楔的上端穿过穿过空腔的上侧壁后,露设在凹槽内,且双向斜楔的上侧壁抵触在固定板的下表面上,当粉尘收集箱收集一段时间的粉尘后,将粉尘收集箱从支撑板上取下,此时双向斜楔抵触在排放管的下端上,使得双向斜楔向下移动,且将抵触弹簧压缩,进而使得双向斜楔低于排放管,从而将粉尘收集箱取下,进行清理,清理后的粉尘收集箱再次装至支撑板的上侧,当双向斜楔移动至排放管的左侧后,抵触弹簧将双向斜楔向上顶起,使得双向斜楔的上侧抵触在固定板的下表面上,对排放管的左侧进行阻挡,防止粉尘从粉尘收集箱左侧的凹槽飘出。

22.优选地,所述的双向斜楔的左右两侧壁上均从前至后等距固定有数个导向块,两侧的导向块分别滑动设置在空腔左右两内壁上的滑槽内,双向斜楔在上下移动时,导向块在空腔内壁上的滑槽内滑动。

23.本发明的工作原理:锅炉本体在使用时,锅炉本体产生的烟气经由烟管本体进入排放管内,通过外部的抽水泵将水抽送至铸管内,进入排放管内的烟气对铸管内部的水进行加热,在水加热完成后,打开上侧的一号控制阀,热水排出,而水在加热过程中产生的水蒸气则进入一号蒸汽管内,再从一号蒸汽管进入涡轮蒸汽发电机内,而锅炉本体内部产生了水蒸气时,启动抽气泵,抽气泵将锅炉本体内的水蒸气抽送至二号蒸汽管内,再进入一号蒸汽管内,最后进入涡轮蒸汽发电机内,进而通过涡轮蒸汽发电机进行能量的转换,排放管内部的烟气中含有的粉尘经由过滤板的过滤,掉入粉尘收集箱内,进而通过粉尘收集箱进

行收集,而排出的烟气先经由活性炭层进行过滤,过滤一段时间后,通过提手将固定框向上拉出,然后对该固定框内部的活性炭层进行清理,更换上新的活性炭层,进而方便对烟气进行过滤。

24.与现有技术相比,本发明的有益效果为:

25.1、铸管内的水经由烟气加热后,热水排放出去,而水在加热过程中产生的水蒸气进入涡轮蒸汽发电机内,通过涡轮蒸汽发电机将蒸汽转换为电能,进而达到了节能的效果;

26.2、锅炉本体的上侧壁上固定有抽气泵,抽气泵将锅炉本体内部所产生的水蒸气进行收集,且通过二号蒸汽管排放至一号蒸汽管内,最后进入涡轮蒸汽发电机内,进而达到了能量的最大化;

27.3、排放管内部的下侧设有过滤板,过滤板对烟气进行过滤,烟气内所含有的粉尘掉至粉尘收集箱内,进而避免粉尘吸附在铸管的外侧壁上,从而不会影响铸管的吸热效果,提高了加热效率。

附图说明

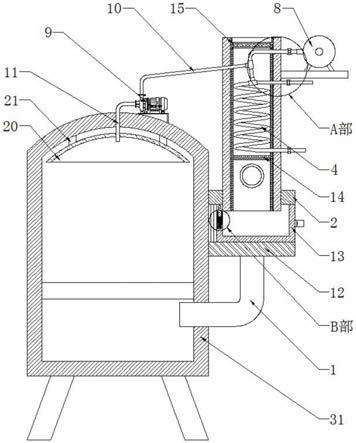

28.图1为本发明的结构示意图。

29.图2为本发明的内部结构示意图。

30.图3为图2中a部放大图。

31.图4为图2中b部放大图。

32.图5为本发明中粉尘收集箱的结构示意图。

33.图6为本发明中固定框的结构示意图。

34.附图标记说明:

35.烟管本体1、固定板2、排放管3、铸管4、一号控制阀5、一号蒸汽管6、二号控制阀7、涡轮蒸汽发电机8、抽气泵9、二号蒸汽管10、进气管11、支撑板12、粉尘收集箱13、过滤板14、固定框15、卡槽15

‑

1、卡板16、活性炭层17、提手18、保温层19、收集罩20、连接杆21、支撑杆22、滑块23、滑轨24、把手25、凹槽26、空腔27、抵触弹簧28、双向斜楔29、导向块30、锅炉本体31。

具体实施方式:

36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.如图1

‑

图6所示,本具体实施方式采用如下技术方案:它包含烟管本体1、固定板2和排放管3,锅炉本体31的右侧壁上插设并焊接固定有烟管本体1,烟管本体1的上端插设在排放管3后侧壁的下侧,排放管3的下端套设并焊接固定有固定板2,该固定板2铆接固定在锅炉本体31右侧的外侧壁上;它还包含:

38.铸管4,所述的铸管4的下端设置于排放管3的右侧,铸管4的中端穿过排放管3右侧壁的下侧后,呈螺旋状设置于排放管3内,且铸管4中端的外周壁与排放管3的内周壁接触设置,且铸管4的下端设有一号控制阀5,一号控制阀5均露设在排放管3的外侧;

39.一号蒸汽管6,所述的一号蒸汽管6通过三通接头与铸管4的上端连接,一号蒸汽管6的另一端穿过排放管3的右侧壁后,露设在排放管3的外侧,一号蒸汽管6的外端上设有二号控制阀7;

40.涡轮蒸汽发电机8,所述的涡轮蒸汽发电机8通过支板固定在排放管3的右侧壁上,涡轮蒸汽发电机8的进气端与一号蒸汽管6连接;

41.抽气泵9,所述的抽气泵9通过支架固定在锅炉本体31的外顶部,抽气泵9与外部气源连接;

42.二号蒸汽管10,所述的二号蒸汽管10的右端通过三通接头与一号蒸汽管6连接,二号蒸汽管10的左端穿过排放管3的左侧壁后,与抽气泵9的出气管连接;

43.进气管11,所述的进气管11的出气端与抽气泵9的进气端连接,进气管11的进气端穿过锅炉本体31的上侧壁后,露设在锅炉本体31内部的上侧;

44.支撑板12,所述的支撑板12设置于固定板2的下侧,支撑板12的左侧铆接固定在锅炉本体31右侧的外侧壁上;

45.粉尘收集箱13,所述的粉尘收集箱13设置于支撑板12的上侧,且粉尘收集箱13套设在排放管3的下端;

46.过滤板14,所述的过滤板14设置于排放管3内部的下侧,过滤板14的外周壁与排放管3的内周壁铆接固定,过滤板14设置于烟管本体1上端的上侧;

47.固定框15,所述的固定框15设置于排放管3内部,固定框15外周壁的两侧均开设有卡槽15

‑

1,且卡槽15

‑

1的上端为密封状设置;

48.卡板16,所述的卡板16为八个,卡板16分别两两铆接固定在排放管3四侧边的内侧壁上,卡槽15

‑

1卡设在卡板16上;

49.活性炭层17,所述的活性炭层17设置于排放管3内部的上侧,且活性炭层17嵌设并粘设固定在固定框15的内壁上;

50.提手18,所述的提手18呈倒“u”形设置,提手18两侧的竖杆分别固定在固定框15左右两侧壁的顶面上。

51.作为优选方案,更进一步地,所述的排放管3的内周壁上均粘设固定有保温层19,该保温层19的内侧壁与铸管4的外侧壁相接触设置,保温层19对排放管3内部的温度进行一定时间段内的保温,进而确保了排放管3内部的温度,方便对铸管4内的水进行加温。

52.作为优选方案,更进一步地,所述的锅炉本体31内部的上侧设有收集罩20,该收集罩20上侧壁的中心套设在进气管11的下端上,收集罩20外顶部的四角均焊接固定有连接杆21,该连接杆21的上端焊接固定在锅炉本体31的内顶壁上,对锅炉本体31内部的水蒸气进行收集。

53.作为优选方案,更进一步地,所述的支撑板12上表面的四角均焊接固定有支撑杆22,该支撑杆22的上端分别焊接固定在固定板2下表面的四角,且四个支撑杆22分别两两设置于粉尘收集箱13的前后两侧,粉尘收集箱13前后两侧的外壁上均焊接固定有滑块23,该滑块23分别滑动设置在前后两侧的滑轨24上,滑轨24远离滑块23一侧壁的左右两侧分别焊接固定在与之相邻的两侧的支撑杆22上,粉尘收集箱13右侧的外侧壁上通过螺栓固定有把手25,粉尘收集箱13在安装至支撑板12时,通过滑块23滑动在滑轨24内,进而对粉尘收集箱13进行限位。

54.作为优选方案,更进一步地,所述的粉尘收集箱13的左侧壁上开设有凹槽26,该凹槽26的下侧壁上开设有空腔27,该空腔27的内部从前至后等距设有数个抵触弹簧28,该抵触弹簧28的下端分别焊接固定在空腔27下侧的内壁上,抵触弹簧28的上端分别焊接固定在双向斜楔29的下侧壁上,双向斜楔29的上端穿过穿过空腔27的上侧壁后,露设在凹槽26内,且双向斜楔29的上侧壁抵触在固定板2的下表面上,当粉尘收集箱13收集一段时间的粉尘后,将粉尘收集箱13从支撑板12上取下,此时双向斜楔29抵触在排放管3的下端上,使得双向斜楔29向下移动,且将抵触弹簧28压缩,进而使得双向斜楔29低于排放管3,从而将粉尘收集箱13取下,进行清理,清理后的粉尘收集箱13再次装至支撑板12的上侧,当双向斜楔29移动至排放管3的左侧后,抵触弹簧28将双向斜楔29向上顶起,使得双向斜楔29的上侧抵触在固定板2的下表面上,对排放管3的左侧进行阻挡,防止粉尘从粉尘收集箱13左侧的凹槽26飘出。

55.作为优选方案,更进一步地,所述的双向斜楔29的左右两侧壁上均从前至后等距固定有数个导向块30,两侧的导向块30分别滑动设置在空腔27左右两内壁上的滑槽内,双向斜楔29在上下移动时,导向块30在空腔27内壁上的滑槽内滑动。

56.本具体实施方式的工作原理:锅炉本体31在使用时,锅炉本体31产生的烟气经由烟管本体1进入排放管3内,通过外部的抽水泵将水抽送至铸管4内,进入排放管3内的烟气对铸管4内部的水进行加热,在水加热完成后,打开上侧的一号控制阀5,热水排出,而水在加热过程中产生的水蒸气则进入一号蒸汽管6内,再从一号蒸汽管6进入涡轮蒸汽发电机8内,而锅炉本体31内部产生了水蒸气时,启动抽气泵9,抽气泵9将锅炉本体31内的水蒸气抽送至二号蒸汽管10内,再进入一号蒸汽管6内,最后进入涡轮蒸汽发电机8内,进而通过涡轮蒸汽发电机8进行能量的转换,排放管3内部的烟气中含有的粉尘经由过滤板14的过滤,掉入粉尘收集箱13内,进而通过粉尘收集箱13进行收集,而排出的烟气先经由活性炭层17进行过滤,过滤一段时间后,通过提手18将固定框15向上拉出,然后对该固定框15内部的活性炭层17进行清理,更换上新的活性炭层17,进而方便对烟气进行过滤。

57.与现有技术相比,本具体实施方式的有益效果如下:

58.1、铸管4内的水经由烟气加热后,热水排放出去,而水在加热过程中产生的水蒸气进入涡轮蒸汽发电机8内,通过涡轮蒸汽发电机8将蒸汽转换为电能,进而达到了节能的效果;

59.2、锅炉本体31的上侧壁上固定有抽气泵9,抽气泵9将锅炉本体31内部所产生的水蒸气进行收集,且通过二号蒸汽管10排放至一号蒸汽管6内,最后进入涡轮蒸汽发电机8内,进而达到了能量的最大化;

60.3、排放管3内部的下侧设有过滤板14,过滤板14对烟气进行过滤,烟气内所含有的粉尘掉至粉尘收集箱13内,进而避免粉尘吸附在铸管4的外侧壁上,从而不会影响铸管4的吸热效果,提高了加热效率;

61.4、粉尘收集箱13的前后两侧分别通过滑块23滑动在前后两侧的滑轨24上,进而可增加粉尘收集箱13的稳定性;

62.5、粉尘收集箱13左侧设置凹槽26,进而方便粉尘收集箱13的抽送,且凹槽26下侧的空腔27内设有双向斜楔29,双向斜楔29可进行上下移动,进而可对凹槽26进行阻挡,避免粉尘从凹槽26飘出,减少了环境的污染。

63.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。