1.本实用新型涉及汽水分离设备技术领域,具体地说,涉及一种蒸汽锅炉汽水分离装置。

背景技术:

2.汽水分离装置是蒸汽锅炉的重要部件。对于工业锅炉,蒸汽品质直接影响到锅炉的安全性能、产品质量和工艺条件,应严格控制锅炉送出的蒸汽品质。汽水分离装置为蒸汽锅炉碳钢或不锈钢设备,在蒸汽锅炉的水循环中,进入上锅筒的汽水混合物经过汽水分离才能相互分开。目前,减少蒸汽带水的锅内装置主要有孔板分离器、集气管、离心式分离器、波形板分离器,其中孔板分离器、集气管汽水分离效果差,与其他分离装置配合使用将有改善;波形板分离器、孔板分离器均是目前应用最为广泛的,但对蒸汽流速都有较大限制,其分离负荷范围窄,超过气液混合物规定流速后分离效率急剧下降。

技术实现要素:

3.本实用新型的目的在于提供一种蒸汽锅炉汽水分离装置,以解决上述背景技术中提出的问题。

4.为实现上述目的,本实用新型提供了一种蒸汽锅炉汽水分离装置,包括均气孔板,所述均气孔板的下方设置有波形板,所述均气孔板由若干孔板依次排列组成,且孔板为槽型结构,所述波形板固定在均气孔板的槽内侧,所述均气孔板的两外侧上部四角焊接有角钢,所述均气孔板的上部安装有接板,所述均气孔板的两端安装有堵板,所述接板的下部焊接有u形板。

5.作为优选,所述波形板位于均气孔板的下方30mm处,所述波形板用0.8

‑

1.2mm厚的钢板压成,相邻的所述波形板的间距为10mm。

6.作为优选,所述均气孔板上均匀布置有若干小孔。

7.作为优选,所述波形板呈等间距排列设置。

8.作为优选,所述接板的底部设置有锁紧键,所述锁紧键通过u形板将均气孔板、波形板和角钢组合而成的组件锁紧在接板上。

9.作为优选,所述均气孔板上所开的小孔的直径为8

‑

12mm。

10.作为优选,所述接板和堵板均固定在上锅筒顶部。

11.作为优选,蒸汽通过所述波形板间隙的流速应<0.65m/s;蒸汽通过均气孔板上部弓形截面上的最大蒸汽流速应≤1/2蒸汽通过均气孔板的平均流速;蒸汽引出管的蒸汽流速应≤0.7蒸汽通过均气孔板的平均流速。

12.与现有技术相比,本实用新型的有益效果:

13.该蒸汽锅炉汽水分离装置利用离心力、重力和冲击力等原理将饱和蒸汽中带的水有效的分离出来,提高蒸汽的干燥度,避免蒸汽管道系统中出现生锈、水锤等现象,保证锅炉运行的可靠性,使用时,带有水的饱和蒸汽先通过水平布置的波形板,利用离心力和重力

作用进行一次分离,再经过均气孔板组件,利用重力作用进行二次分离,干燥的蒸汽向上从筒体顶部出汽口排出,这种方式能对蒸汽和水进行分离,由于整体结构和构件设计合理,分离效果好,保证了蒸汽的干燥度,保证了锅炉运行的可靠性。

附图说明

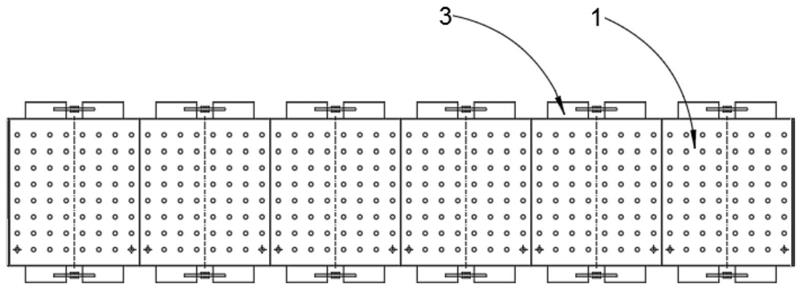

14.图1为本实用新型的俯视结构示意图;

15.图2为本实用新型的正视结构示意图;

16.图3为本实用新型的侧视结构示意图。

17.图中各个标号意义为:

18.1、均气孔板;2、波形板;3、角钢;4、接板;5、堵板;6、u形板;7、锁紧键。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

21.本实用新型提供一种蒸汽锅炉汽水分离装置,如图1

‑

图3所示,包括均气孔板1,均气孔板1的下方设置有波形板2,利用离心力和重力作用进行一次分离,均气孔板1由若干孔板依次排列组成,且孔板为槽型结构,便于利用重力作用进行二次分离,波形板2固定在均气孔板1的槽内侧,均气孔板1的两外侧上部四角焊接有角钢3,均气孔板1的上部安装有接板4,均气孔板1的两端安装有堵板5,接板4的下部焊接有u形板6。

22.本实施例中,波形板2位于均气孔板1的下方30mm处,波形板2用0.8

‑

1.2mm厚的钢板压成,本实施例优选为0.8mm,相邻的波形板2的间距为10mm。

23.具体的,均气孔板1上均匀布置有若干小孔,便于水汽分离。

24.进一步的,波形板2呈等间距排列设置,便于水汽均匀流动。

25.进一步的,接板4的底部设置有锁紧键7,锁紧键7通过u形板6将均气孔板1、波形板2和角钢3组合而成的组件锁紧在接板4上,保证各个部件的固定。

26.进一步的,均气孔板1上所开的小孔的直径为8

‑

12mm,本实施例优选为8mm。

27.进一步的,接板4和堵板5均固定在上锅筒顶部,便于安装在上锅筒的顶部。

28.进一步的,蒸汽通过波形板2间隙的流速应<0.65m/s;蒸汽通过均气孔板1上部弓形截面上的最大蒸汽流速应≤1/2蒸汽通过均气孔板1的平均流速;蒸汽引出管的蒸汽流速应≤0.7蒸汽通过均气孔板1的平均流速。

29.本实施例的蒸汽锅炉汽水分离装置在使用时,带有水的饱和蒸汽先通过水平布置的波形板2,利用离心力和重力作用进行一次分离,再经过均气孔板1,利用重力作用进行二

次分离,干燥的蒸汽向上从筒体顶部出汽口排出,首先待进行分离的湿蒸汽先通过波形板2进行离心分离,湿蒸汽在波形板2组成的曲折通道通过时,水滴受离心力作用,被甩到波形板2上,并沿波形板2流到下沿,当水滴积至一定大小后,靠重力落下,使汽水进行第一次粗分离,经过粗分离的湿蒸汽利用均气孔板1的阻力,使蒸汽沿锅筒长度、宽度方向均匀上升,防止局部地区蒸汽负荷集中,有利于重力分离。

30.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的仅为本实用新型的优选例,并不用来限制本实用新型,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

技术特征:

1.一种蒸汽锅炉汽水分离装置,包括均气孔板(1),其特征在于:所述均气孔板(1)的下方设置有波形板(2),所述均气孔板(1)由若干孔板依次排列组成,且孔板为槽型结构,所述波形板(2)固定在均气孔板(1)的槽内侧,所述均气孔板(1)的两外侧上部四角焊接有角钢(3),所述均气孔板(1)的上部安装有接板(4),所述均气孔板(1)的两端安装有堵板(5),所述接板(4)的下部焊接有u形板(6)。2.根据权利要求1所述的蒸汽锅炉汽水分离装置,其特征在于:所述波形板(2)位于均气孔板(1)的下方30mm处,所述波形板(2)用0.8

‑

1.2mm厚的钢板压成,相邻的所述波形板(2)的间距为10mm。3.根据权利要求1所述的蒸汽锅炉汽水分离装置,其特征在于:所述均气孔板(1)上均匀布置有若干小孔。4.根据权利要求1所述的蒸汽锅炉汽水分离装置,其特征在于:所述波形板(2)呈等间距排列设置。5.根据权利要求1所述的蒸汽锅炉汽水分离装置,其特征在于:所述接板(4)的底部设置有锁紧键(7),所述锁紧键(7)通过u形板(6)将均气孔板(1)、波形板(2)和角钢(3)组合而成的组件锁紧在接板(4)上。6.根据权利要求1所述的蒸汽锅炉汽水分离装置,其特征在于:所述均气孔板(1)上所开的小孔的直径为8

‑

12mm。7.根据权利要求1所述的蒸汽锅炉汽水分离装置,其特征在于:所述接板(4)和堵板(5)均固定在上锅筒顶部。8.根据权利要求1所述的蒸汽锅炉汽水分离装置,其特征在于:蒸汽通过所述波形板(2)间隙的流速应<0.65m/s;蒸汽通过均气孔板(1)上部弓形截面上的最大蒸汽流速应≤1/2蒸汽通过均气孔板(1)的平均流速;蒸汽引出管的蒸汽流速应≤0.7蒸汽通过均气孔板(1)的平均流速。

技术总结

本实用新型涉及汽水分离设备技术领域,具体地说,涉及一种蒸汽锅炉汽水分离装置,包括均气孔板,均气孔板的下方设置有波形板,均气孔板由若干孔板依次排列组成,且孔板为槽型结构,波形板固定在均气孔板的槽内侧,均气孔板的两外侧上部四角焊接有角钢,均气孔板的上部安装有接板,均气孔板的两端安装有堵板,接板的下部焊接有U形板。该蒸汽锅炉汽水分离装置利用离心力、重力和冲击力等原理将饱和蒸汽中带的水有效的分离出来,提高蒸汽的干燥度,避免蒸汽管道系统中出现生锈、水锤等现象,保证锅炉运行的可靠性,能对蒸汽和水进行分离,由于整体结构和构件设计合理,分离效果好,保证了蒸汽的干燥度,保证了锅炉运行的可靠性。保证了锅炉运行的可靠性。保证了锅炉运行的可靠性。

技术研发人员:杨东海 刘聚洲 程何康 冯威 梁坤龙

受保护的技术使用者:河南智信锅炉技术创新有限公司

技术研发日:2021.02.26

技术公布日:2021/10/8