1.本发明属于船舶设备的安装工艺领域,具体涉及一种大型滚装船尾铸安装方法。

背景技术:

2.目前,大型滚装船为了提高装载率及航速,尾部线型外飘较大,还是双轴双桨,长轴系,为了提高螺旋桨推进效率,轴桨尽可能后倾式,轴线为斜线,因此该类型船的尾轴长度会较长,且延伸出船体外板,在艉轴外面,则有艉铸包裹,该尾铸长度也相应较长,并且厚度较厚(最厚处达到200mm),为了保证尾铸精度,厂家制造时,生产时间相应较长,因此船厂针对该情况,打破原来的生产模式,采取新式建造合拢方式,从而保证了连续生产计,解决了尾铸设备不能及时到厂的瓶颈。如果采取传统的建造方式,生产部门将等尾铸(铸钢件)设备到厂后,才会再分段安装,这样则打乱生产计划,甚至严重时,坞期计划也作相应调整,这样直接后果将是,船舶不能按期出坞,增大了交船拖期风险,影响船厂的声誉。

技术实现要素:

3.针对上述技术问题,本发明提供了一种大型滚装船尾铸安装方法,确保了船舶生产计划实施,没有因尾铸滞后,而造成船坞周期延长。

4.为实现上述目的,本发明采用如下的技术方案:一种大型滚装船尾铸安装方法,其特征在于,所述尾铸由尾铸分段ag01、尾铸分段ag11、尾铸分段ag02、尾铸分段hs31、尾铸分段eb01、尾铸分段ed11、尾铸分段ed21和尾铸分段hs32构成,所述尾铸分段ag02由尾铸分段ag02安装段和尾铸分段ag02插入段构成,所述尾铸安装方法包括以下步骤:s1,将尾铸分段eb01、 ed11、ed21、ag022、hs32、hs31、ag01、ag11依次安装;s2,待尾铸分段ag02安装段建造完工进入砂房涂装后,将其与至尾铸分段eb01、尾铸分段ed11和尾铸分段ed21焊接安装后,参与船坞大合拢;s3,待尾铸分段ag02插入段建造完工后,将平台小车吊至船坞内,将尾铸分段ag02插入段吊至平台小车上,然后将平台小车移至合拢位置;s4,在船坞的坞门尾部上架设首尾靶架工作台和照光用经纬仪固定架,并作好首尾靶心的基准点,首尾靶架工作台与船体间隔放置;s5,将平台小车横向移至尾铸分段ag02安装段的尾部区域,以s4中做好的首尾靶心基准点为依据,用经纬仪由船尾向船首照光,调整各个辅助光靶靶心的位置,使之与初定轴线同心;s6,将平台小车横移至ag02插入段安装位置处后进行上下微调,配合机装车间技术人员进行精准定位,使尾铸分段ag02插入段的尾铸孔中心与首尾靶架工作台的中心重合;s7,将尾铸分段ag02插入段进行插入定位,移走平台小车;s8,对轴线进行复测,若尾铸分段ag02插入段尾铸孔的中心点与初定轴线相重合,

则尾铸分段ag02插入段的合拢结束;若尾铸分段ag02插入段尾铸孔的中心点与轴线不重合,根据测量的偏差值,在ag02大段内部设置葫芦将ag02安装段根据偏差值的调整;s9,尾铸分段ag02插入段的合拢结束后,对其进行焊接,形成船整体。

5.进一步的,所述首尾靶心的基准点是通过将首尾靶架工作台的的两个中心点用钢丝拉起来确定的。

6.进一步的,所述初定轴线为滚装船在前期合拢轴线相关分段时确定的轴线值,所述轴线值为距船体线基线和距船中半宽值。

7.进一步的,所述辅助光靶的个数为6个。

8.进一步的,所述轴线进行复测的方法为先将ag02安装段移至ag02大段粗定位后,利用ag02安装段上的尾铸前后端面的“十”字线上中点,利用全站仪或用钢尺测量前后靶架上钢丝距离,如果小于2,则说明ag02安装段铸孔中心点与轴线重合,如果大于2,则需要用葫芦将ag02安装段左右调整。

9.本发明的大型滚装船尾铸安装方法,将整个尾铸分段ag02分为尾铸分段ag02插入段和尾铸分段ag02安装段,尾铸分段ag02安装段按正常工艺流程建造、涂装、合拢,而尾铸分段ag02插入段到厂完成涂装后,由合拢车间将尾铸分段ag02插入段吊至平台小车横向移至尾部合拢场地,采用插入式方法进行合拢,从而确保了船舶生产计划实施,没有因尾铸滞后,而造成船坞周期延长;尾铸分段ag02插入段,通过平台小车横向插入合拢方法,解决合拢轴线精度控制,满足轴舵系中心线及照光拉线标准范围内,并且数据得到大家一致认可。

10.本发明的大型滚装船尾铸安装方法,解决了由于尾铸滞后,尾铸不能在分段安装,分段无法形成整段,造成生产周期的延长,并且影响后期船坞合拢的技术问题,实现了滚装船的尾铸(铸钢件)滞后不利因素,验证了机舱轴系段插入式合拢方法的可行性,避免铸件滞后造成生产周期的延长,确保船坞后续船舶的合拢计划;同时为船厂今后多样化的生产组织方式提供了有效依据,并且通过建造、合拢方式改变,缩短了合拢坞期,改善安装环境,并获得宝贵的合拢经验。

附图说明

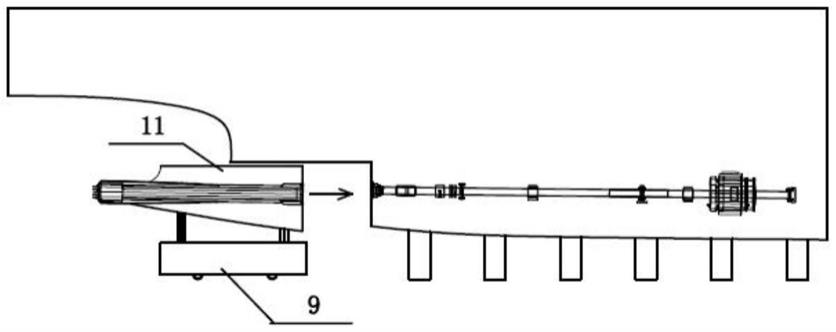

11.图1为本发明所述的大型滚装船尾铸安装方法中尾铸分段ag02插入段合拢示意图;图2为本发明所述的大型滚装船尾铸安装方法中尾铸分段ag02插入段转运示意图;图3为本发明所述的尾铸分段ag02的分段示意图;图4为本发明所述的大型滚装船尾铸的分段示意图。

12.其中,1-尾铸分段ag02,2-尾铸分段ag01,3-尾铸分段ag11,4-尾铸分段hs31,5-尾铸分段eb01,6-尾铸分段ed11,7-尾铸分段ed21,8-尾铸分段hs32,9-平台小车,11-尾铸分段ag02安装段,12-尾铸分段ag02插入段,10-平台小车。

具体实施方式

13.下面结合附图及具体实施例对本发明作进一步说明。

14.如图1所示的一种大型滚装船尾铸安装方法,所述尾铸由尾铸分段ag012、尾铸分

段ag113、尾铸分段ag021、尾铸分段hs319、尾铸分段eb015、尾铸分段ed116、尾铸分段ed217和尾铸分段hs328构成,所述尾铸分段ag021由尾铸分段ag02安装段11和尾铸分段ag02插入段12构成,所述尾铸安装方法包括以下步骤:s1,将尾铸分段依次安装;s2,待尾铸分段ag02安装段11建造完工进入砂房涂装后,将其与至尾铸分段eb015、尾铸分段ed117和尾铸分段ed218焊接安装后,参与船坞大合拢;s3,待尾铸分段ag02插入段12建造完工后,将平台小车9吊至船坞内,将尾铸分段ag02插入段12吊至平台小车9上,然后将平台小车9移至合拢位置;s4,在船坞的坞门尾部上架设首尾靶架工作台和照光用经纬仪固定架,并作好首尾靶心的基准点,首尾靶架工作台与船体不应相互连接;s5,将平台小车9横向移至尾铸分段ag02安装段11的尾部区域,以s4中做好的首尾靶心基准点为依据,用经纬仪由船尾向船首照光,调整各个辅助光靶靶心的位置,使之与初定轴线同心;s6,将平台小车9横移至指定位置后进行上下微调,配合机装车间技术人员进行精准定位,使尾铸分段ag02插入段12的尾铸孔中心与首尾靶架工作台的中心重合;s7,将尾铸分段ag02插入段12进行插入定位,移走平台小车9;s8,对轴线进行复测,若尾铸分段ag02插入段12尾铸孔的中心点与轴线相重合,则尾铸分段ag02插入段12的合拢结束;若尾铸分段ag02插入段12尾铸孔的中心点与轴线不重合,s9,尾铸分段ag02插入段12的合拢结束后,对其进行焊接,形成船整体。

15.以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,对于本领域的普通技术人员而言,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均应视为本发明的保护范围。