1.本发明涉及橡胶生产技术领域,具体涉及一种含硫硅烷共聚物改性的白炭黑-橡胶复合材料的制备方法。

背景技术:

2.白炭黑为橡胶制品的一种主要填充剂,可显著提高橡胶材料的力学强度和抗撕裂性能。尤其将白炭黑加入轮胎胎面胶中,可显著提高轮胎的抗湿滑性能和降低滚动阻力,因此,白炭黑已成为绿色轮胎胎面胶必不可少的填料。

3.因白炭黑表面含有大量硅羟基,与橡胶相容性差,所以在白炭黑填充的橡胶材料制造中通常加入硅烷偶联剂,尤其是含硫硅烷偶联剂,比如双(γ-三乙氧基硅基丙基)四硫化物(si69)、双-[3-(三乙氧基硅)丙基]-二硫化物(si75)。含硫硅烷偶联剂中的烷氧基与白炭黑表面的硅羟基反应可降低白炭黑表面极性,同时分子中的多硫键能参与橡胶硫化反应,从而可提高白炭黑与橡胶的界面作用,改善白炭黑在橡胶基体中分散。然而,含硫硅烷偶联剂一般是通过多硫化钠与氯丙基硅烷在有机溶剂中反应获得,制备过程复杂,而且制备得到的含硫硅烷偶联剂为小分子,存在功能单一,与白炭黑的反应活性较低等问题,因此往往需要加入大量硅烷偶联剂来获得理想的改性效果。

[0004]

目前,采用上述工艺的传统技术有:采用离子液体催化白炭黑与si69之间的硅烷化反应 (参见期刊industrial & engineering chemistry research 2015, 54, 10747);或者,采用si69与表面活性剂吐温20并用,以降低si69用量(参见期刊polymer testing 2020,81,106195)。

技术实现要素:

[0005]

为了解决现有技术存在的上述问题,本发明提供了一种含硫硅烷共聚物改性的白炭黑-橡胶复合材料的制备方法,该方法制备得到的含硫硅烷共聚物改性的白炭黑-橡胶复合材料显著改善了白炭黑分散以及增强了界面作用,获得比传统含硫硅烷偶联剂改性的白炭黑-橡胶复合材料更高的力学性能、更低的滚动阻力和更优异的抗湿滑性。

[0006]

为实现上述目的,本发明提供了一种含硫硅烷共聚物改性的白炭黑-橡胶复合材料的制备方法,其包括以下步骤:(1)将硫磺加热至160~185℃使其熔融,待硫磺颜色变成橙黄色后加入含c=c键的硅烷偶联剂、含氮或氧的不饱和单体,在160~185℃温度下搅拌反应6~24小时,其中,各组分质量百分比为:硫磺50~80%,含c=c键的硅烷偶联剂15~40%,含氮或氧的不饱和单体5~30%;(2)待反应结束后,将反应得到的反应物溶解于四氢呋喃中过滤以除去未反应的硫磺,取上层溶液挥发四氢呋喃后得到含硫硅烷共聚物;(3)将生胶、白炭黑、含硫硅烷共聚物依次加入到密炼机中,在110~160℃温度下混炼5~10分钟,得到混炼胶,其中,生胶与白炭黑的质量比为100:20~80,含硫硅烷共聚物的

质量为白炭黑的2%~15%;(4)将混炼胶放入开炼机,并加入硫化包在室温下二次混炼,将二次混炼后的混炼胶热压硫化,以制备得到含硫硅烷共聚物改性的白炭黑-橡胶复合材料。

[0007]

作为本发明的进一步优选技术方案,所述含c=c键的硅烷偶联剂为乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷、甲基乙烯基二甲氧基硅烷、甲基乙烯基二乙氧基硅烷、乙烯基三(2-甲氧基乙氧基)硅烷、γ-甲基丙烯酰氧基丙基三甲氧基硅烷、甲基丙烯酰氧基甲基三乙氧基硅烷中的一种。

[0008]

作为本发明的进一步优选技术方案,所述含氮或氧的不饱和单体为甲氧基聚乙二醇甲基丙烯酸酯、甲氧基聚乙二醇丙烯酸酯、甲基丙烯酸羟乙基酯、丙烯酰胺、1-乙烯基-2-吡咯烷酮中的一种。

[0009]

作为本发明的进一步优选技术方案,所述生胶为天然胶、丁苯橡胶中的一种。

[0010]

作为本发明的进一步优选技术方案,所述硫化包是指硫磺、硫化活化剂和促进剂的配合物。

[0011]

本发明的含硫硅烷共聚物改性的白炭黑-橡胶复合材料的制备方法,通过采用本体共聚制得含硫硅烷共聚物,不仅合成原料易得、合成过程简单,解决了传统含硫硅烷偶联剂合成过程复杂、需使用有机溶剂的问题;而且,通过采用上述方法制备得到的含硫硅烷共聚物改性的白炭黑-橡胶复合材料(即橡胶产品),显著改善了白炭黑分散以及增强了界面作用,获得比传统含硫硅烷偶联剂改性的白炭黑-橡胶复合材料更高的力学性能、更低的滚动阻力和更优异的抗湿滑性。

具体实施方式

[0012]

下面将结合具体实施方式,对本发明做进一步描述。较佳实施例中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等用语,仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

[0013]

本发明提供了一种含硫硅烷共聚物改性的白炭黑-橡胶复合材料的制备方法,该制备方法分两大步骤完成,首先制备含硫硅烷共聚物,然后由含硫硅烷共聚物制备得到含硫硅烷共聚物改性的白炭黑-橡胶复合材料,该白炭黑-橡胶复合材料又称硫化橡胶。

[0014]

一、含硫硅烷共聚物的制备s101,将硫磺加热至160~185 ℃使其熔融,待硫磺颜色变成橙黄色后加入含c=c键的硅烷偶联剂、含氮或氧的不饱和单体,在160~185 ℃温度下搅拌反应6~24小时,其中,各组分质量百分比为:硫磺50~80%,含c=c键的硅烷偶联剂15~40%,含氮或氧的不饱和单体5~30%;s102,待反应结束后,将反应得到的反应物溶解于四氢呋喃中过滤以除去未反应的硫磺,取上层溶液挥发四氢呋喃后得到含硫硅烷共聚物。

[0015]

步骤s101中,含c=c键的硅烷偶联剂为乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷、甲基乙烯基二甲氧基硅烷、甲基乙烯基二乙氧基硅烷、乙烯基三(2-甲氧基乙氧基)硅烷、γ-甲基丙烯酰氧基丙基三甲氧基硅烷、甲基丙烯酰氧基甲基三乙氧基硅烷中的一种;步骤s101中,含氮或氧的不饱和单体为甲氧基聚乙二醇甲基丙烯酸酯、甲氧基聚

乙二醇丙烯酸酯、甲基丙烯酸羟乙基酯、丙烯酰胺、1-乙烯基-2-吡咯烷酮中的一种。

[0016]

二、含硫硅烷共聚物改性的白炭黑-橡胶复合材料(硫化橡胶)的制备s201、将生胶、白炭黑、含硫硅烷共聚物依次加入到密炼机中,在110~160℃温度下混炼5~10分钟,得到混炼胶,其中,生胶与白炭黑的质量比为100:20~80,含硫硅烷共聚物的质量为白炭黑的2%~15%;s202、将混炼胶放入开炼机,并加入硫化包在室温下二次混炼,将二次混炼后的混炼胶热压硫化,制备得到硫化橡胶。

[0017]

步骤s201中,生胶为天然胶、丁苯橡胶中的一种;步骤s202中,所用硫化包是指以常用的硫磺配合硫化活化剂和促进剂制备而成。

[0018]

本发明的制备方法可以显著改善橡胶复合材料的力学强度,降低滚动阻力和提高抗湿滑性,其原理如下:采用硫磺与含c=c键的硅烷偶联剂、含氮或氧的不饱和单体在高温下本体共聚,制备含硫硅烷共聚物。由于含硫硅烷共聚物为大分子链,单个链中含有多个烷氧基,可更有效地与白炭黑表面硅羟基反应,同时氮或氧通过氢键作用使共聚物包覆在白炭黑表面起到物理隔离作用,此外硫链能参与橡胶的硫化反应接枝在橡胶分子链上。因此,含硫硅烷共聚物的加入可显著改善白炭黑分散和界面作用。进一步通过选择合适的硫磺、含c=c键的硅烷偶联剂、含氮或氧的不饱和单体三者的比例,能很好地调控了白炭黑-橡胶复合材料性能。

[0019]

为了让本领域的技术人员进一步了解本发明的技术内容,以下将通过具体实施例的形式对本发明的技术方案做进一步详细说明。

[0020]

根据下面制备工艺,分别制得四种含硫硅烷共聚物a1,a2,a3,a4,具体如下:将5克硫磺加热至185oc使其熔融,待颜色变成橙黄色后加入4克乙烯基三乙氧基硅烷,1克甲氧基聚乙二醇甲基丙烯酸酯(分子量为480 g/mol),搅拌反应12小时;将反应得到的反应物溶解于四氢呋喃,再经过滤,挥发溶剂得到含硫硅烷共聚物a1。

[0021]

将5克硫磺加热至185oc使其熔融,待颜色变成橙黄色后加入2克乙烯基三乙氧基硅烷,3克甲氧基聚乙二醇甲基丙烯酸酯(分子量为480 g/mol),搅拌反应12小时;将反应得到的反应物溶解于四氢呋喃,再经过滤,挥发溶剂得到含硫硅烷共聚物a2。

[0022]

将8克硫磺加热至160oc使其熔融,待颜色变成橙黄色后加入1.5克γ-甲基丙烯酰氧基丙基三甲氧基硅烷,0.5克1-乙烯基-2-吡咯烷酮,搅拌反应24小时;将反应得到的反应物溶解于四氢呋喃,再经过滤,挥发溶剂得到含硫硅烷共聚物a3。

[0023]

将6克硫磺加热至175oc使其熔融,待颜色变成橙黄色后加入2.5克乙烯基三(2-甲氧基乙氧基)硅烷,1.5克甲基丙烯酸羟乙基酯,搅拌反应6小时;将反应得到的反应物溶解于四氢呋喃,再经过滤,挥发溶剂得到含硫硅烷共聚物a4。

[0024]

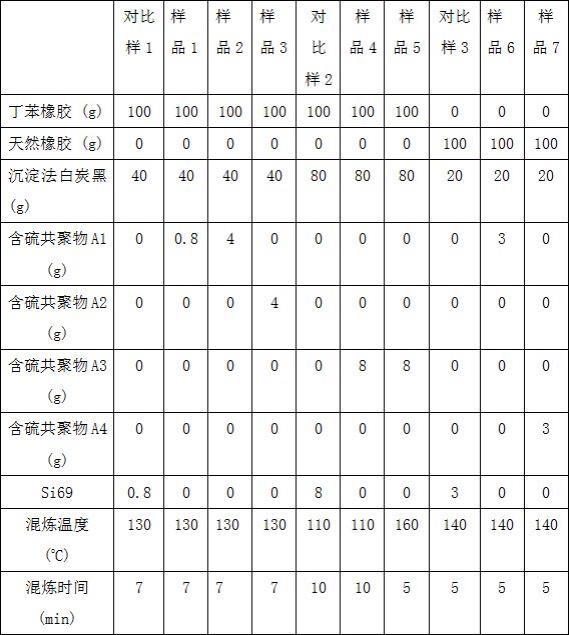

结合所制备的含硫硅烷共聚物a1,a2,a3,a4,继续制备硫化橡胶的样品和对比样,具体如下:按表1中的样品1-7的配方和工艺条件,将生胶、白炭黑、含硫硅烷共聚物(a1,a2,a3,a4)依次加入到密炼机中进行混炼得到混炼胶,然后在室温下经开炼机混炼并加入硫化包,最后进行热压硫化获得硫化橡胶。

[0025]

按表1中对比样1、对比样2和对比样3的配方和工艺条件,将生胶、白炭黑、si69依次加入到密炼机中进行混炼得到混炼胶,然后在室温下经开炼机混炼并加入硫化包,最后

进行热压硫化获得硫化橡胶。

[0026]

硫化包可为常用硫化体系,当生胶为丁苯橡胶时,采用的硫化包为:氧化锌5克,硬脂酸1克,促进剂cz 1.6克,促进剂d 2克,硫磺1.5克;当生胶为天然橡胶时,采用的硫化包为:氧化锌5克,硬脂酸2克,促进剂cz 1.2克,促进剂d 1.5克,硫磺2克。其中,丁苯橡胶热压硫化温度为150 o

c,天然橡胶热压硫化温度为143 o

c。

[0027]

表1将制备的样品1-7和对比样1-2分别进行力学性能测试,测试结果如表2所示。表2中,拉伸强度、断裂伸长率和300%定伸应力的测定标准为iso37-2005,测试温度为室温,拉伸速率为500 mm/min;撕裂强度测定标准为gb/t529-2008;疲劳生热测定标准为iso 4666-3:2016;滚动阻力(7%应变和10hz频率下,60℃时的tanδ值)和抗湿滑性(0.5%应变和10hz频率下,0 ℃时的tanδ值)采用dma测量。

[0028]

表2

分析表2可知,采用本发明的制备方法所制得的白炭黑-橡胶复合材料(硫化橡胶)的300%定伸应力和拉伸强度显著提高,滚动阻力(7%应变和10hz频率下,60℃时的tanδ值)显著下降,抗湿滑性(0.5%应变和10hz频率下,0℃时的tanδ值)提高,疲劳温升明显下降。

[0029]

由本发明制备得到的含硫硅烷共聚物改性的白炭黑-橡胶复合材料,显著改善了白炭黑分散和增强界面作用,获得比传统含硫硅烷偶联剂改性的白炭黑-橡胶复合材料更高的力学性能、更低的滚动阻力和更优异的抗湿滑性。此外,本实施例的含硫硅烷共聚物采用本体共聚制得,合成原料易得、合成过程简单。

[0030]

虽然以上描述了本发明的具体实施方式,但是本领域熟练技术人员应当理解,这些仅是举例说明,可以对本实施方式做出多种变更或修改,而不背离本发明的原理和实质,本发明的保护范围仅由所附权利要求书限定。