1.本发明涉及工程塑料阻燃改性技术领域,特别涉及连续长玻纤增强聚丙烯用无卤阻燃母粒及制备方法。

背景技术:

2.聚丙烯(pp)属于五大通用塑料之一,是一种半结晶型热塑性塑料,其拥有良好的力学性能和成型加工性能,且性价比高,已被广泛应用于家电及汽车领域。然而,pp同时也存在强度、模量、硬度低,耐低温冲击强度差,成型收缩大,易老化,易燃等缺陷,在实际生产应用中,常需要对其进行增韧、填充、阻燃等改性,以满足产品的高性能要求。

3.长玻纤增强聚丙烯(long glass fiber reinforced polypropylene.简称lgfpp) 是倍受人们关注的新品种之一。lgfpp材料在成型过程中保留了较长的纤维长度(>3.1mm),形成了纤维骨架结构,拥有更加优异的刚性、抗冲击强度、抗蠕变性能和尺寸稳定性,在汽车、电子电器、航空航天等领域都有着广泛的应用。但是,lgfpp材料也存在一些不足,例如更易燃烧,被引燃后存在着明显的“烛芯效应”,使得材料的阻燃更加困难。目前,在lgfpp材料中添加卤系阻燃剂可以提高材料的阻燃性能,但存在二次环境危害。因此,研发应用高性能无卤阻燃剂成为解决lgfpp易燃问题的有效途径。

4.针对lgfpp材料开发的无卤阻燃剂需要满足以下几点要求:1)应具有较高的阻燃性能,改善“烛芯效应”,减少阻燃剂添加量,降低对材料机械性能的影响;2)具有较高的热稳定性,能够满足lgfpp材料在240℃~260℃的加工温度,阻燃剂避免出现发泡降解;3)阻燃剂粉体流动性好,在材料中的分散性良好,降低对材料流动性能的影响,易加工成型,无浮纤,不影响外观。在现有无卤阻燃剂体系中,以焦磷酸哌嗪为核心组分复配的阻燃剂产品凭借优异的性能,已应用于lgfpp材料中。但在现有技术中,焦磷酸哌嗪复配粉体阻燃剂在lgfpp材料中的分散性差,对材料机械性能和加工性能的影响大,如何实现阻燃、加工、机械性能的平衡是当前亟需解决的技术难题。专利cn107722450a中公开了焦磷酸哌嗪阻燃剂在lft-d材料中的应用,但是复配阻燃剂在使用前必须进行表面处理,才能在材料中良好分散,一方面增加制造成本,同时使用的硅烷或硅油处理剂影响阻燃效率。专利cn 108752732a公开了无卤阻燃剂在长玻纤改性均聚聚丙烯中的阻燃应用,但仅限用于高熔融指数的均聚聚丙烯材料中,限制了其在熔指流动性稍低的共聚聚丙烯中的应用。专利cn110079009 a公开了一种超高流动性的焦磷酸哌嗪阻燃聚丙烯材料,但阻燃剂的添加量仅有24%~35%,且要求聚丙烯的熔融指数≥120g/10min(230℃,2.16kg),在lgfpp材料中的应用受限。

5.鉴于上述问题,开发lgfpp材料使用的焦磷酸哌嗪阻燃剂高浓度母粒产品成为一种有效的解决方案,但相关技术尚未见公开报道。

技术实现要素:

6.有鉴于此,本发明提供一种连续长玻纤增强聚丙烯用无卤阻燃母粒及制备方法,

以满足上述需求。

7.连续长玻纤增强聚丙烯用无卤阻燃母粒,其由聚丙烯载体,无卤阻燃剂,超分散剂,润滑剂,偶联剂,以及抗氧剂组成。所述聚丙烯载体为均聚聚丙烯和共聚聚丙烯树脂的混合物且该聚丙烯载体的质量百分比含量为15%~48%。所述无卤阻燃剂的质量百分比含量为50%~80%。所述超分散剂的质量百分比含量为 0.8%~1.8%。所述润滑剂的质量百分比含量为0.2%~0.5%。所述偶联剂的质量百分比含量为0.8%~1.5%。所述抗氧剂的质量百分比含量为0.2%~1.0%。所述均聚聚丙烯在230℃的温度下且在10kg压力下的熔融指数≥25g/10min,所述的共聚聚丙烯在230℃的温度下且在10kg压力下的熔融指数≥15g/10min。所述无卤阻燃剂包括低熔点润滑阻燃助剂且该低熔点润滑阻燃助剂为熔点低于170℃的磷杂菲衍生物或磷腈衍生物中的一种或几种的混合物。所述连续长玻纤增加聚丙烯用无卤阻燃母粒在挤出温度为170℃~210℃的温度下被挤出并在牵引机的拉力作用下由lftpp专用长条切粒机切粒而制得。

8.进一步地,所述无卤阻燃母粒中的无卤阻燃剂的有效浓度为50%~80%,母粒长度为6mm~14mm,所述无卤阻燃母粒在230℃的温度下且在10kg压力下的熔融指数≥30g/10min。

9.进一步地,在所述聚丙烯载体中所述均聚聚丙烯的质量百分比为20%~40%,所述共聚聚丙烯的质量百分比为60%~80%,所述的共聚聚丙烯的冲击强度≥20kj/m2。

10.进一步地,所述无卤阻燃剂还包括焦磷酸哌嗪,聚磷酸铵或三聚氰胺及其衍生物,以及金属氧化物,所述焦磷酸哌嗪的质量百分比为40%~75%,所述聚磷酸铵或三聚氰胺及其衍生物的质量百分比为20%~50%,所述金属氧化物的质量百分比为2%~10%,所述低熔点润滑阻燃助剂的质量百分比为2%~10%。

11.进一步地,所述焦磷酸哌嗪由哌嗪与磷酸经高温脱水聚合制备;所述聚磷酸铵为聚合度>1000的ii型聚磷酸铵,所述三聚氰胺及其衍生物为三聚氰胺、磷酸三聚氰胺、焦磷酸三聚氰胺、聚磷酸三聚氰胺、三聚氰胺氰尿酸盐中的一种或几种的混合物,所述金属氧化物为氧化锌、硼酸锌、二氧化硅、二氧化钛、次磷酸铝、锡酸锌中的一种或几种的混合物。

12.进一步地,所述超分散剂为聚醚型超分散剂、端羧基聚酯型超分散剂、端羧基或端羟基聚丙烯酸酯型超分散剂中的一种或几种的混合物。

13.进一步地,所述润滑剂为多羟基化合物、硬脂酸盐、乙撑双硬脂酰胺(ebs)、季戌四醇硬脂酸酯(pets)、改性ebs(ebc)、硅酮粉中的一种或几种的混合。

14.进一步地,所述偶联剂为硅烷偶联剂、稀土偶联剂、马来酸酐接枝物、钛酸酯偶联剂、铝酸酯偶联剂中的一种。

15.进一步地,所述抗氧剂为受阻酚类主抗氧剂1010或1076,与亚磷酸酯类辅助抗氧剂168按照质量比为1:(1~2)复配而成。

16.连续长玻纤增强聚丙烯用无卤阻燃母粒的制备方法,其包括如下步骤:

17.提供制备所述连续长玻纤增强聚丙烯用无卤阻燃母粒的原料,所述连续长玻纤增强聚丙烯用无卤阻燃母粒的原料由聚丙烯载体,无卤阻燃剂,超分散剂, 润滑剂,偶联剂,以及抗氧剂组成,所述聚丙烯载体为均聚聚丙烯和共聚聚丙烯树脂的混合物且该聚丙烯载体的质量百分比含量为15%~48%,所述无卤阻燃剂的质量百分比含量为50%~80%,所述超分散剂的质量百分比含量为0.8%~1.8%,所述润滑剂的质量百分比含量为0.2%~

0.5%,所述偶联剂的质量百分比含量为 0.8%~1.5%,所述抗氧剂的质量百分比含量为0.2%~1.0%,所述均聚聚丙烯在 230℃的温度下且在10kg压力下的熔融指数≥25g/10min,所述的共聚聚丙烯在 230℃的温度下且在10kg压力下的熔融指数≥15g/10min,所述无卤阻燃剂包括低熔点润滑阻燃助剂且该低熔点润滑阻燃助剂为熔点低于170℃的磷杂菲衍生物或磷腈衍生物中的一种或几种的混合物;

18.将所述无卤阻燃剂中的原料组分按照相应的质量百分比投料到高速混合机中,预混5min~10min,出料得到混合均匀的无卤阻燃剂;

19.将所述聚丙烯载体、所述超分散剂、所述润滑剂、所述偶联剂和所述抗氧剂原料按照相应的质量百分比投料到高速混合机中,预混3min~5min;

20.投料相应质量百分比的无卤阻燃剂,混合5min~10min,出料得到预混合粒子;

21.将预混合粒子加入到双螺杆挤出机中,挤出温度为170℃~210℃,转速为 200r/min~350r/min,风冷拖链拉条,在牵引机的拉力作用下进入lftpp专用长条切粒机切粒,从而获得长度为6mm~14mm的连续长玻纤增强聚丙烯无卤阻燃母粒。

22.与现有技术相比,本发明的无卤阻燃母粒应用于连续长玻纤增强聚丙烯材料中,以不影响材料机械性能为前提,选用与玻纤增强聚丙烯应用基体一致的聚丙烯材料作为载体树脂。聚丙烯载体树脂使用均聚聚丙烯和共聚聚丙烯的混合物,其中均聚聚丙烯的熔融指数≥25g/10min(230℃,10kg),共聚聚丙烯熔融指数≥15g/10min(230℃,10kg)。通过两种聚丙烯树脂的混合使用,将共聚聚丙烯在力学性能和均聚聚丙烯在高流动性的优势相结合,实现载体树脂在韧性和流动性的平衡,无卤阻燃母粒的熔融指数≥30g/10min(230℃,10kg),充分提高无卤阻燃剂的可填充量及母粒与材料的相容性,不会降低阻燃制品的机械性能,且高熔指可以充分浸润长玻纤,防止浮纤。同时,由于磷杂菲(dopo) 衍生物或磷腈衍生物作为润滑阻燃助剂,其熔点低于170℃,在聚丙烯载体阻燃母粒挤出加工过程中会熔融为液体状态,一方面可以起到润滑剂的作用,降低润滑剂的用量,而助剂本身具有优良的阻燃性,能够提升阻燃剂体系的阻燃效率;另一方面磷杂菲(dopo)衍生物或磷腈衍生物可以使剪切共混体系的熔融指数增加,进一步改善了连续长玻纤增强聚丙烯材料的加工流动性及粉体的均匀分散性,使得由该连续长玻纤增强聚丙烯材料制作的产品具有更好的均一性。

具体实施方式

23.以下对本发明的具体实施例进行进一步详细说明。应当理解的是,此处对本发明实施例的说明并不用于限定本发明的保护范围。

24.本发明提供的连续长玻纤增强聚丙烯用无卤阻燃母粒,其由聚丙烯载体,无卤阻燃剂,超分散剂,润滑剂,偶联剂,以及抗氧剂组成。所述聚丙烯载体为均聚聚丙烯和共聚聚丙烯树脂的混合物。众所周知,阻燃母粒的制备需要根据应用场景和阻燃剂的机理特性筛选相应的载体树脂、润滑体系、分散体系,同时还要综合考虑树脂、阻燃剂、助剂三者之间的匹配,减少各种助剂对阻燃体系的阻燃性能的影响。载体树脂的流动性、可填充性及其与目标制品的相容性是影响阻燃母粒载体选择的重要因素,要能够承载阻燃剂及各种助剂,保证母粒在制品中的均匀分散,不能影响加工和制件的机械性能,也因此,各组分的选择很重要。因此,所述聚丙烯载体的选择,以不影响材料机械性能为前提。所述聚丙烯载体为均聚

聚丙烯和共聚聚丙烯树脂的混合物。其中,所述均聚聚丙烯本身为现有技术,又称等规聚丙烯,其由单一的丙烯单体聚合而成,分子链中不含乙烯单体,分子链的规整度很高。均聚聚丙烯的缺点是抗冲击性能较差即较脆、韧性差、尺寸稳定性差、易老化、长期耐热稳定性能差,但其优点也很明显,即强度好,流动性好。所述均聚聚丙烯的熔融指数≥25g/10min(230℃, 10kg)。所述共聚聚丙烯本身也为现有技术,其由丙烯单体和少量的乙烯(1%~ 4%)单体在加热、加压和催化剂作用下共聚得到的,乙烯单体无规、随机地分布到丙烯的长链中。共聚聚丙烯的特点是综合性能好,强度高、刚性大、耐热性能好、尺寸稳定性好、低温韧性极佳(挠曲性好),透明性好,光泽度好。所述共聚聚丙烯熔融指数≥15g/10min(230℃,10kg),冲击强度≥20kj/m2。所述聚丙烯载体中,所述均聚聚丙烯的质量百分比为20%~40%,所述共聚聚丙烯的质量百分比为60%~80%。通过两种聚丙烯树脂的混合使用,将共聚聚丙烯在力学性能和均聚聚丙烯在高流动性的优势相结合,实现载体树脂在韧性和流动性的平衡,并使得无卤阻燃母粒在230℃的温度下且在10kg压力下的熔融指数≥30g/10min,从而提高了无卤阻燃剂的可填充量及母粒与材料的相容性,且不会降低阻燃制品的机械性能,同时高熔指可以充分浸润长玻纤,防止浮纤。

25.所述无卤阻燃剂由焦磷酸哌嗪,聚磷酸铵或三聚氰胺及其衍生物,金属氧化物,以及低熔点润滑阻燃助剂。所述焦磷酸哌嗪的质量百分比为40%~75%,所述聚磷酸铵或三聚氰胺及其衍生物的质量百分比为20%~50%,所述金属氧化物的质量百分比为2%~10%,所述低熔点润滑阻燃助剂的质量百分比为2%~10%。所述焦磷酸哌嗪由哌嗪与磷酸经高温脱水聚合制备。所述聚磷酸铵为聚合度> 1000的ii型聚磷酸铵。所述聚磷酸铵可以使用未处理或者经表面处理的聚磷酸铵。所述三聚氰胺及其衍生物可以为三聚氰胺、磷酸三聚氰胺、焦磷酸三聚氰胺、聚磷酸三聚氰胺、三聚氰胺氰尿酸盐中的一种或几种的混合物。所述金属氧化物可以为氧化锌、硼酸锌、二氧化硅、二氧化钛、次磷酸铝、锡酸锌中的一种或几种的混合物。上述的材料本身为现有技术,在此不再一一详细说明。通过加入该无卤阻燃剂,可以保证该无卤阻燃母粒的阻燃特性。对于该低熔点润滑阻燃助剂,其为熔点低于170℃的磷杂菲衍生物或磷腈衍生物中的一种或几种的混合物。因为在母粒中需要添加润滑剂提高材料的相容性,但是使用润滑剂会影响阻燃剂的阻燃性能,降低阻燃效率。在本发明创造中的无卤阻燃剂配方中,使用熔点低于170℃的磷杂菲(dopo)衍生物或磷腈衍生物作为润滑阻燃助剂,一方面可以替代部分润滑剂,降低润滑剂的用量,同时上述阻燃助剂具有一定的阻燃性,可以提升阻燃剂体系的阻燃效率;另一方面上述阻燃助剂的熔点低于170℃,在聚丙烯载体阻燃母粒挤出加工过程中会熔融为液体状态,使剪切共混体系的熔融指数增加,改善加工流动性及粉体的均匀分散。所述无卤阻燃剂的质量百分比为50%~80%。

26.所述超分散剂的质量百分比含量为0.8%~1.8%。所述超分散剂为聚醚型超分散剂、端羧基聚酯型超分散剂、端羧基或端羟基聚丙烯酸酯型超分散剂中的一种或几种的混合物。所述超分散剂使用强极性的聚醚型超分散剂,或者以叔胺和环状结构为锚固基团,一系列氨基甲酸酯基团或链段均匀分布在分子链或接枝的侧链上的中等极性聚酯类超分散剂,或者带有游离羧酸、磺酸亲水基团的中等极性接枝丙烯酸型超分散剂中的一种或几种的混合。由于所述无卤阻燃剂包括有焦磷酸哌嗪,而焦磷酸哌嗪具有一定的极性,容易吸水团聚。根据相似相容原理,所使用的超分散剂也需要具有一定的极性。超分散剂以锚固基团和溶剂化链取代表面活性剂等传统分散剂的亲水亲油基团,通过离子键、氢键、共价键及范

德华力等相互作用紧紧吸附在粉末阻燃剂颗粒的表面,从而抑制粒子间的团聚,使阻燃剂粉体的粒径变小,进而使得下料过程中不会出现架桥,提高在树脂中的分散性及制品表面的光滑度。在配方中使用超分散剂对阻燃剂的分散效果接近于对阻燃剂进行表面处理的效果,通过配方混合工艺即可以实现上述效果,不需要再增加阻燃剂表面处理的工艺,降低制造成本,提高效率。

27.所述润滑剂可以为多羟基化合物、硬脂酸盐、乙撑双硬脂酰胺(ebs)、季戌四醇硬脂酸酯(pets)、改性ebs(ebc)、硅酮粉中的一种或几种的混合。上述的各种物质皆为现有技术,在此不再一一详细说明其特性,优缺点,制备方法等。所述润滑剂的质量百分比含量为0.2%~0.5%。所述润滑剂本身的作用为现有技术,在此不再赘述。

28.所述偶联剂可以为硅烷偶联剂、稀土偶联剂、马来酸酐接枝物、钛酸酯偶联剂、铝酸酯偶联剂中的一种。该偶联剂所选用的材料皆为现有技术,在此也不再一一详细。所述偶联剂的质量百分比含量为0.8%~1.5%。所述偶联剂本身的作用也为现有技术,在此不再详细说明。

29.所述抗氧化剂可以为受阻酚类主抗氧剂1010或1076,与亚磷酸酯类辅助抗氧剂168按照质量比为1:(1~2)复配而成。所述抗氧剂的质量百分比含量为 0.2%~1.0%。所述抗氧剂本身的作用也为现有技术,在此不再详细说明。

30.本发明还提供了一种连续长玻纤增强聚丙烯用无卤阻燃母粒的制备方法,其包括如下步骤:

31.step101:提供制备所述连续长玻纤增强聚丙烯用无卤阻燃母粒的原料,所述连续长玻纤增强聚丙烯用无卤阻燃母粒的原料由聚丙烯载体,无卤阻燃剂, 超分散剂,润滑剂,偶联剂,以及抗氧剂组成;

32.step102:将所述无卤阻燃剂中的原料组分按照相应的质量百分比投料到高速混合机中,预混5min~10min,出料得到混合均匀的无卤阻燃剂;

33.step103:将所述聚丙烯载体、所述超分散剂、所述润滑剂、所述偶联剂和所述抗氧剂原料按照相应的质量百分比投料到高速混合机中,预混3min~5min;

34.step104:投料相应质量百分比的无卤阻燃剂,混合5min~10min,出料得到预混合粒子;

35.step105:将预混合粒子加入到双螺杆挤出机中,挤出温度为170℃~210℃,转速为200r/min~350r/min,风冷拖链拉条,在牵引机的拉力作用下进入lftpp 专用长条切粒机切粒,从而获得长度为6mm~14mm的连续长玻纤增强聚丙烯无卤阻燃母粒。

36.在上述步骤中,所使用的设备,如混合机等皆为现有技术,在此不再赘述。在步骤step105中,母粒加工中使用的常规切粒机一般切粒长度在3mm~4mm左右,而lftpp粒子的长度在6mm~15mm,两种粒子的长度相差比较大,在混合或加工下料过程中容易造成粒子分层,影响均匀性。在本发明创造中,在连续长玻纤增强聚丙烯无卤阻燃母粒制备过程中选用lftpp专用长条切粒机,使阻燃母粒的长度保持在6mm~14mm,匹配lftpp粒子料,可以有效避免混合或加工下料过程中的分层问题,提高性能均匀性。

37.与现有技术相比,本发明提供的连续长玻纤增强聚丙烯用无卤阻燃母粒及其制备方法,具有以下优点:

38.(1)使用均聚和共聚聚丙烯的混合物作为母粒载体树脂,提高与连续长玻纤增强

聚丙烯基体的相容性,实现载体在流动性和韧性的平衡,高流动性提高母粒的分散均匀性,高韧性降低对材料机械性能的影响。

39.(2)母粒中使用磷-氮系无卤阻燃剂,高效环保,各组分满足连续长玻纤聚丙烯材料的加工耐温性要求,通过低熔点润滑阻燃助剂在加工中的熔融液态相转变,提高流动性及阻燃剂粉体在母粒中的分散性,同时减少润滑剂的使用量,提高阻燃效率。

40.(3)使用超分散剂有效抑制阻燃剂粉体的团聚,提高高浓度阻燃剂粉体在母粒中的分散性,配合少量偶联剂,可以达到阻燃剂表面处理的效果,但是显著降低处理成本,提高加工效率。

41.(4)在母粒挤出加工中配备lftpp长条切粒机,优化母粒长度在6mm~ 14mm,避免了母粒太短在混合或加工下料过程中的分层问题,提高性能均匀性。

42.制备的高流动性连续长玻纤增强聚丙烯用无卤阻燃母粒,可以直接用于连续长玻纤增强聚丙烯材料的阻燃,与材料的相容性良好,在材料中分散均匀,在lgfpp材料中添加25%~40%的母粒,可以达到ul94 v-0等级,对材料机械性能影响小,同时阻燃制品外观良好,无浮现。

43.以下各实施方式或实施例中,若无特殊说明,所用的原料组分均为本领域技术人员从市场中购买的商品或者通过公知方法制备的产品。

44.样品测试项目和标准如下:

45.1)熔融指数(mi):按照gb/t3682.1标准测定。

46.2)垂直燃烧级数:按照gb/t 2408标准测试。

47.3)拉伸强度:按照gb/t 1040.2标准测试。

48.4)冲击强度:按照gb/t 1843标准测试。

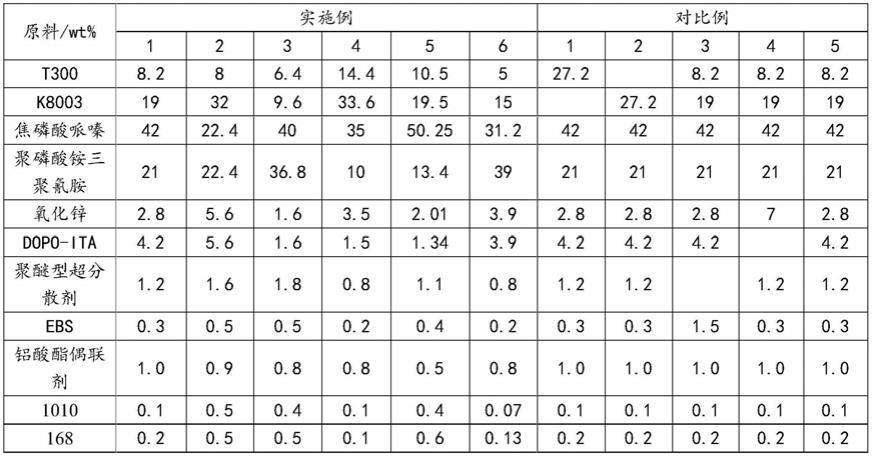

49.实施例1-6及对比例1-4根据表1中各组分的质量配比,按照step101~ step105中连续长玻纤增强聚丙烯用无卤阻燃母粒的制备方法,使用lftpp专用长条切粒机切粒,母粒长度为6mm~14mm,相应的无卤阻燃母粒熔融指数数据列于表2。

50.对比例5根据表1中各组分的质量配比,按照step101~step105中连续长玻纤增强聚丙烯用无卤阻燃母粒的制备方法,使用常规切粒机切粒,母粒长度为3mm~4mm,相应的无卤阻燃母粒熔融指数数据列于表2。

51.表1实施例1-6和对比例1-5无卤阻燃母粒配方

[0052][0053]

表2实施例1-6和对比例1-5无卤阻燃母粒性能

[0054][0055]

将实施例1-6和对比例1-5获得的无卤阻燃母粒添加到连续长玻纤增强聚丙烯材料中,母粒添加量在35%时,经混合注塑,制备相应的阻燃连续长玻纤增强聚丙烯测试样条,性能列于表3。

[0056]

表3实施例1-6和对比例1-5对应的阻燃连续长玻纤增强聚丙烯材料性能

[0057][0058][0059]

从表1中的配方、表2中相应母粒的熔融指数及表3中应用于阻燃连续长玻纤增强聚丙烯材料中的阻燃和力学性能数据可以看出,实施例1-6中获得的连续长玻纤增强聚丙烯用无卤阻燃母粒熔融指数较高,表明母粒具有较好的加工流动性,在连续长玻纤增强聚丙烯材料中的熔融分散性良好,阻燃连续长玻纤增强聚丙烯材料都可以达到ul94 v-0(1.6mm)等级,力学性能保持性好,表面没有出现浮纤,获得了综合性能良好的阻燃连续长玻纤增强聚丙烯材料。

[0060]

实施例1中混合使用均聚聚丙烯和共聚聚丙烯作为母粒的树脂载体,阻燃母粒的熔融指数高于对比1中单独使用均聚聚丙烯和对比例2中单独使用共聚聚丙烯作为载体的母粒,表明混合使用聚丙烯载体可以提高母粒的加工流动性。此外,对比例1单独使用均聚

聚丙烯作为载体制备的阻燃母粒应用于连续长玻纤增强聚丙烯材料时,阻燃连续长玻纤增强聚丙烯材料的冲击性能明显降低,出现轻微浮纤。对比例2单独使用共聚聚丙烯作为载体制备的阻燃母粒应用于连续长玻纤增强聚丙烯材料时,阻燃连续长玻纤增强聚丙烯材料的拉伸强度下降,且加工流动性严重降低,浮纤明显。

[0061]

对比例3和实施例1相比较,对比例3中不添加聚醚型超分散剂,而使用较多的润滑剂ebs,复配阻燃剂粉体的分散性稍差,但阻燃等级降低至v-2,力学性能也有一定程度的降低。

[0062]

对比例4和实施例1相比较,对比例4中不添加低熔点润滑阻燃助剂,阻燃母粒的熔融指数降低了71.4%,母粒在加工中的熔融分散性变差,导致阻燃材料的性能不均匀,阻燃等级降低至v-2,仍存在一定的“烛芯效应”,且力学性能降低。

[0063]

对比例5中使用常规的切粒机切粒,母粒的长度仅有3mm~4mm,与连续长玻纤增强聚丙烯粒子混合挤出时,出现分层,致使阻燃连续长玻纤增强聚丙烯材料性能不均一,阻燃性能不稳定,力学性能降低,且出现浮纤。

[0064]

从上述实施例和对比例中的连续长玻纤增强聚丙烯用无卤阻燃母粒在流动性、阻燃性能、力学性能的数据可知,本发明的连续长玻纤增强聚丙烯用无卤阻燃母粒中混合聚丙烯树脂载体、阻燃剂组分及配方、低熔点润滑阻燃助剂、超分散剂等各组分都是实现母粒在流动性和力学性能的平衡中不可或缺的。

[0065]

以上仅为本发明的较佳实施例,并不用于局限本发明的保护范围,任何在本发明精神内的修改、等同替换或改进等,都涵盖在本发明的权利要求范围内。