1.本发明属于陶瓷溅射靶材技术领域,特别涉及一种高纯高密度特点的碳化硼溅射靶材的制备方法。

背景技术:

2.碳化硼溅射靶材是一种重要的特种陶瓷溅射靶材,它具有抗腐蚀、不与酸碱反应,同时具有高硬度、低密度、良好的化学稳定性以及中子吸收特性,目前已广泛应用于航空航天、国防军工和核能利用等高科技领域。由于碳化硼溅射靶材晶体中的共价键比例高达90%,因此烧结时晶界移动阻力很高,烧结难度极大。

3.现有的碳化硼溅射靶材的制备方法通常通过添加含有、si、al、ti等其他元素的烧结助剂,降低烧结温度,提高碳化硼陶瓷的抗弯强度和断裂韧性,但加入其他相的结果也使制备出来的碳化硼溅射靶材失去了其低密度和高硬度的特性;现有碳化硼溅射靶材的常用的烧结方法有常压烧结、热压烧结和等离子烧结,目前常压烧结无法得到可达到理论密度99.9%以上的致密度,且受限于烧结条件,得到的碳化硼陶瓷在性能稳定性和均匀性方面都很不理想;热压烧结可得到高致密度、质地均匀、性能稳定的陶瓷,但由于碳化硼陶瓷的热压烧结成型需要很高的压力,受限于原料粉、石墨模具和烧结设备的制约,无法制备高纯、高密的碳化硼溅射靶材。发展一种新的制备方法,对于提高该类陶瓷材料的性能,推广其应用均有十分重要的意义。

技术实现要素:

4.本发明的目的是一种高纯高密度特点的碳化硼溅射靶材的制备方法。

5.本发明的技术方案:

6.一种高纯高密度特点的碳化硼溅射靶材的制备方法,步骤如下:

7.步骤一:将硼酸、碳素粉按质量比3.45:1~3.6:1混合,投入到使用石墨电极的电弧炉中冶炼,控制反应温度在1900℃~2300℃冶炼24小时,得到碳化硼结晶块;

8.步骤二:将碳化硼结晶块依次使用颚式破碎机粗碎、高压对辊破碎机中碎、气流磨进行细粉碎、用砂磨机进行超细粉碎,以达到粒度小于0.8微米的物料;

9.步骤三:将物料放入浮选罐中加入浮选剂煤油和松节油,并通入压缩空气进行浮选处理以除去物料中的游离碳及表面杂质,将处理后的物料投入反应釜中使用硫酸和硝酸混合酸清洗除去铁及金属物杂质,加热至70~80℃反应4个小时,清洗后使离心机脱水,再使用去离子水反复洗涤、脱水,将脱水后的粉料投入分选罐中,优选出其中品质较高的部分粉料;

10.步骤四:将优选后的粉料使用喷雾干燥机干燥制粒,并使用液压机模压成型,压力为40mpa,450℃干燥8小时,干燥和模压过程中不添加任何助剂,将模压后的生坯与石墨模具配合,生坯与石墨模具接触面用石墨纸隔离,石墨模具外套碳-碳纤维复合模具,装配好的生坯、模具装入热压烧结炉中,烧制成陶瓷。

11.进一步,步骤一中的高纯硼酸要求:纯度≥99.99%、硫酸盐≤0.015%、fe和cl及其他杂质≤0.001%,高纯石墨要求灰分≤10ppm。

12.进一步,步骤二中将碳化硼结晶块依次使用颚式破碎机粗碎、高压对辊破碎机中碎、气流磨进行细粉碎至d50为50μm。

13.进一步,步骤二中所用的砂磨机磨体内腔、搅拌桨与粉料接触的部分均包覆碳化硼陶瓷板,砂磨机中使用的研磨介质为碳化硼陶瓷球;整个磨细过程要通过循环水冷的方式保持料浆温度不超过45℃。

14.进一步,步骤三中脱水3-5次,至清洗脱水的电导率≤30μs/cm。

15.进一步,步骤四中将装配好的生坯、模具装入热压烧结炉中,抽真空至真空度≤0.05pa,逐渐升温至1950-2050℃,升温速度≤20℃/min,当达到温度时对陶瓷加热件进行加压。

16.进一步,步骤四中使用的碳-碳纤维复合材料模具要求抗拉强度≥3000mpa、抗拉弹性模量≥40000mpa。

17.本发明的有益效果:本发明通过优化原材料粉的制备方法,在保持高纯度的前提下将粉的粒度降低到d0值(最大颗粒)≤0.5μm,使得在不添加任何烧结助剂的情况下,所需的烧结压力降低,得到的陶瓷性能稳定、均匀。本发明通过采用石墨碳纤维复合模具和石墨模具配合使用的方法,提高模具耐压强度,使制备出的单件碳化硼溅射靶材纯度≥99.99%,密度超过理论密度的99.9%。本发明的优点在于一是控制碳化硼纯度;二是在保持纯度的基础上使烧结所用的粉粒度更细,以降低烧结所需的压力,稳定陶瓷性能;三是通过采用碳-碳纤维复合材料制备的模具,使烧结可施加的压力增加,提高陶瓷的致密度。按此方法制备的碳化硼陶瓷保持了低密度和高硬度的特性,同时抗弯强度和断裂韧性也比以往的热压烧结碳化硼有了显著的提高,可以满足溅射靶材对陶瓷性能的特殊要求。

附图说明

18.图1是实施例1制备的碳化硼陶瓷x光衍射图;

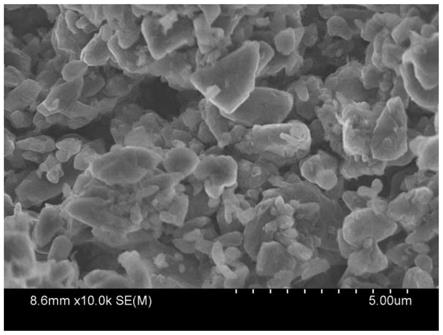

19.图2是实施例2制备的碳化硼陶瓷扫描电镜示意图;

20.图3是实施例2制备的碳化硼陶瓷扫描电镜示意图;

21.图4是实施例2制备的碳化硼陶瓷的抗弯强度;

22.图5是实施例2制备的碳化硼陶瓷的硬度;

23.图6是实施例2制备的碳化硼陶瓷的断裂韧性。

具体实施方式

24.下面对本发明的一个具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

25.本发明实施例提供的一种高纯高密度特点的碳化硼溅射靶材的制备方法;

26.实施例1

27.将高纯硼酸500kg、高纯石墨粉145kg按3.45:1的比例混合12份,投入使用高纯石墨电极的电弧炉中冶炼24小时,控制温度为1900℃,得到碳化硼结晶块,将碳化硼结晶块使用颚式破碎机破碎至小于5cm块、高压对辊破碎机破碎至小于0.6mm的粒度、气流磨破碎至

d50为50μm左右,将优选出的粉料投入砂磨机中加去离子水磨细至d100≤0.8μm,将此料投入浮选罐中加入煤油和松节油并通入压缩空气进行浮选处理。将浮选后的物料加入10%硝酸和硫酸混合酸并加热至80℃,同时边加热边搅拌直至反应4小时。将洗过好的料进入离心机中脱水,并用电导率

28.≤30μs/cm去离子水冲洗40分钟。将脱水冲洗后的物料放入分选罐中进行分选,精选后的物料进入喷雾干燥机中进行造粒。将模压后的生坯与石墨模具配合,生坯与石墨模具接触面用石墨纸隔离装配好的生坯、模具装入热压烧结炉中,抽真空至真空度≤0.05pa,逐渐升温至1950℃,升温速度≤20℃/min,当达到温度时对陶瓷加热件进行加压。此条件制备出的碳化硼陶瓷具体的x光衍射结果见图1扫描电镜见图2,图3。

29.实施例2

30.采用与实施例1相同的原材料,将高纯硼酸500kg、高纯石墨粉138kg按3.6:1的比例混合12份,投入使用高纯石墨电极的电弧炉中冶炼24小时,控制温度为2050℃,得到碳化硼结晶块,将碳化硼结晶块使用颚式破碎机破碎至小于5cm块、高压对辊破碎机破碎至小于0.6mm的粒度、气流磨破碎至d50为50μm左右,将优选出的粉料投入砂磨机中加去离子水磨细至d100≤0.8μm,仍采用同实例1的步骤,将模压后的生坯与石墨模具配合,生坯与石墨模具接触面用石墨纸隔离装配好的生坯、模具装入热压烧结炉中,抽真空至真空度≤0.05pa,逐渐升温至2050℃,升温速度≤20℃/min。具体的样品抗弯强度与温度的关系见图4,硬度与温度的关系见图5,断裂韧性与温度的关系见图6。

31.本发明的实验是在美国进口的真空热压烧结炉上完成,实验结果表明,将高纯硼酸、高纯石墨粉按3.45:1-3.6:1的比例混合,投入使用高纯石墨电极的电弧炉中冶炼,得到碳化硼结晶块,碳化硼结晶块的纯度较高;磨细后的粉料使用喷雾干燥机干燥制粒,并使用液压机模压成型,干燥和模压过程中不添加任何助剂,有利于提高碳化硼的纯度;装配好的生坯、模具装入热压烧结炉中,抽真空至真空度≤0.05pa,逐渐升温至1950℃-2050℃,升温速度≤20℃/min,当达到温度时对陶瓷加热件进行加压,本方法制备的碳化硼陶瓷的平均弯曲强度383mpa、平均硬度3051hvi、平均断裂韧性4.35k

ic

。

32.以上公开的仅为本发明的具体实施例,但是,本发明实施例并非局限于此,任何本领域的技术人员能思之的变化都应落入本发明的保护范围。