1.本发明属于工程塑料领域,具体涉及一种高韧耐刮擦聚丙烯及其制备方法和应用。

背景技术:

2.聚丙烯以密度小、性价比高,具有优异的耐热性能、刚性、耐化学药品腐蚀性,易于加工成型和回收等特性在汽车上得到广泛的应用,成为汽车用塑料中用量最大、发展速度最快的品种。然而,聚丙烯韧性较差,以及表面容易被外界力刮伤,很大程度上会影响制品的外观,限制了其的广泛应用。因此需要对聚丙烯的韧性和耐刮擦性能进行改性。

3.现有的改性方法通常是在聚丙烯基体中加入增韧剂和耐刮擦剂来提升聚丙烯的韧性和耐刮擦性能。增韧剂的添加,虽然会提升聚丙烯的韧性,但是会导致聚丙烯的耐刮擦性能下降,因此需要加入更多的耐刮擦剂来提高聚丙烯的耐刮擦性能。但是耐刮擦剂添加量太高,会存在析出问题,因此,聚丙烯的耐刮擦性能和增韧性能的提升有一定的限制。虽然有研究(如中国专利cn102061033a)将耐刮擦剂和增韧剂制备成母粒来降低耐刮擦剂的迁移析出问题,但是这种方法的制备过程复杂,增加了制备成本,且没有从根本上解决材料的韧性与耐刮擦性能提升的矛盾性。也有研究(如中国专利cn108219279a)公开使用茂金属聚烯烃弹性体来提高材料的耐刮擦性能,但是其茂金属聚烯烃弹性体还需进行交联形成交联网络,才可进一步提升材料的耐刮擦性能,而交联网络的形成,又会对材料的力学性能产生一定的负面影响。

4.因此,有必要开发一种同时具有高韧性和高耐刮擦性能,且制备工艺简单的聚丙烯复合材料。

技术实现要素:

5.本发明的目的在于克服现有技术中聚丙烯材料的韧性和耐刮擦性能无法同时提升的缺陷,提供一种同时具有高韧性和高耐刮擦性能,且制备工艺简单的高韧耐刮擦聚丙烯。本发明通过选用特定组合的增韧剂,与常规增韧剂相比增韧效果相当的情况下,耐刮擦性能更加的优异,耐刮擦性能可以达到

△

l<0.5的水平。

6.本发明的另一目的在于,提供所述高韧耐刮擦聚丙烯的制备方法。

7.本发明的另一目的在于,提供所述高韧耐刮擦聚丙烯在制备汽车制品中的应用。

8.为实现上述目的,本发明采用如下技术方案:

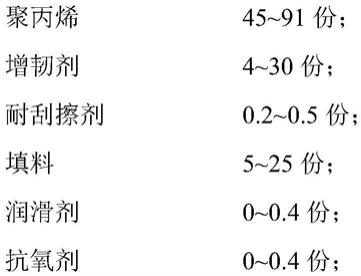

9.一种高韧耐刮擦聚丙烯,包括按照重量份计算的如下组分:

[0010][0011]

其中,所述增韧剂包括a、b两种组分,a组分为茂金属线性低密度聚乙烯(mlldpe)或茂金属乙烯-丙烯共聚物中的一种或两种的组合;b组分为poe;a组分与b组分的重量比为0.7~3:1。

[0012]

现有的常规的增韧剂的添加会降低聚丙烯的耐刮擦性能,因此需要添加更多的耐刮擦剂来提升材料的耐刮擦性能,但是过多的耐刮擦剂会从聚丙烯基体中析出,影响聚丙烯复合材料的力学性能和耐刮擦性能,导致聚丙烯材料的耐刮擦性能和力学性能(如韧性)的提升程度有限。

[0013]

本发明通过大量实验研究发现,如选用特定组合的增韧剂对聚丙烯材料进行增韧改性,不仅可以提高聚丙烯材料的韧性,还可以进一步提升聚丙烯的耐刮擦性能。其中,poe增韧剂可提高材料的韧性;茂金属线性低密度聚乙烯或茂金属乙烯-丙烯共聚物一方面可以提高材料的韧性,另一方面,还可提高材料的耐刮擦性能,与耐刮擦剂协同作用,可以显著提高材料的耐刮擦性能。这可能是由于茂金属催化制备得到的增韧剂的分子量较窄,具有较好的结晶性,加入到聚丙烯基体中,同样会提高复合材料的结晶性,从而能够一定程度上提高材料的耐刮擦性能,同时也会降低耐刮擦剂在聚丙烯基体中的迁移性能,进一步提高材料的耐刮擦性能。

[0014]

本发明可以在极少量(0.2~0.5份)耐刮擦剂添加的情况下,就能够达到耐刮擦性能

△

l<0.5的水平;而现有技术中(如中国专利cn103509239a),在耐刮擦剂添加量高达8~10份的条件下,材料的耐刮擦性能也仅能达到

△

l=1的水平,可见,本发明的材料的耐刮擦性能得到了显著的提升。

[0015]

优选地,所述增韧剂中,a组分与b组分的重量比为1.5~2.5:1,进一步优选为2:1。a组分与b组分的合适的比例,有助于更好地提升聚丙烯材料的韧性和耐刮擦性能。

[0016]

需要说明的是,常规市售的聚丙烯均可用于本发明中。

[0017]

优选地,所述聚丙烯为均聚聚丙烯或共聚聚丙烯中的一种或两种的组合。

[0018]

为了便于加工,进一步优选地,所述聚丙烯在230℃、2.16kg条件下的熔融指数为0.5~150g/10min。其中,熔融指数按照《iso 1133-1-2011》标准进行测试。

[0019]

更进一步优选地,所述聚丙烯在230℃、2.16kg条件下的熔融指数为30~60g/10min。

[0020]

常规的耐刮擦剂均可用于本发明中。优选地,所述耐刮擦剂为酰胺类耐刮擦剂或硅酮类耐刮擦剂中的一种或几种的组合。

[0021]

进一步优选地,所述耐刮擦剂为芥酸酰胺或硅酮中的一种或两种的组合。

[0022]

优选地,所述填料为滑石粉、碳酸钙、碱式硫酸镁晶须中的一种或几种的组合。

[0023]

进一步优选地,所述填料为碱式硫酸镁晶须。

[0024]

优选地,所述碱式硫酸镁晶须的直径《2μm,长度3.5~120μm;为了便于加工,进一步优选地,所述碱式硫酸镁晶须的直径《1.0μm,长度10~60μm。

[0025]

优选地,所述润滑剂为硬脂酸盐类润滑剂。进一步优选为硬脂酸锌、硬脂酸镁或硬脂酸钙中的一种或几种的组合。

[0026]

优选地,所述抗氧剂为受阻酚类抗氧剂或亚磷酸酯类抗氧剂中的一种或几种的组合。

[0027]

所述高韧耐刮擦聚丙烯的制备方法,包括如下步骤:

[0028]

将聚丙烯、增韧剂、耐刮擦剂、填料、润滑剂和抗氧剂混合均匀后,在170~210℃下熔融挤出、造粒得到。

[0029]

优选地,所述混合的时间为3~5min。

[0030]

优选地,所述混合选用高速混合机进行混合,所述高速混合机的转速为500~800r/min。

[0031]

优选地,所述熔融挤选用双螺杆挤出机,所述双螺杆挤出机从喂料段到机头的温度依次为170℃、200℃、200℃、210℃、210℃、205℃、205℃、205℃、200℃、200℃。

[0032]

上述高韧耐刮擦聚丙烯在制备汽车制品中的应用也在本发明的保护范围之内。

[0033]

与现有技术相比,本发明的有益效果是:

[0034]

本发明通过选用特定组合的增韧剂,能够在提升力学性能(尤其是韧性可高达40~60kj/m2)的基础上,使耐刮擦性能更加的优异,耐刮擦性能可以达到

△

l<0.5的水平。

具体实施方式

[0035]

以下结合具体实施例来进一步说明本发明,但实施例并不对本发明做任何形式的限定。除非特别说明,本发明采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。除非特别说明,本发明所用试剂和材料均为市购。

[0036]

本发明的实施例采用以下原料:

[0037]

聚丙烯-1:共聚聚丙烯bx3900,熔融指数为60g/10min,购自韩国爱思开;

[0038]

聚丙烯-2:均聚聚丙烯h9018,熔融指数为60g/10min,购自兰州石化;

[0039]

聚丙烯-3:均聚聚丙烯b1101,熔融指数为0.5g/10min,购自燕山石化;

[0040]

聚丙烯-4:共聚聚丙烯bx3950,熔融指数为150g/10min,购自韩国爱思开;

[0041]

聚丙烯-5:共聚聚丙烯exxonmobiltmap03b,熔融指数为30g/10min,购自埃克森美孚化工;

[0042]

聚丙烯-6:共聚聚丙烯4220,熔融指数为0.36g/10min,购自燕山石化;

[0043]

聚丙烯-7:均聚聚丙烯m-1500,熔融指数为1500g/10min,购自杭州聚丰;

[0044]

茂金属线性低密度聚乙烯mlldpe-1:exceed 3518pa,购自埃克森美孚;

[0045]

茂金属线性低密度聚乙烯mlldpe-2:exceed2012ma,购自埃克森美孚;

[0046]

茂金属乙烯-丙烯共聚物:vistamaxx 6202,购自埃克森美孚;

[0047]

poe:牌号8842,购自美国陶氏化学;

[0048]

poe:牌号8137,购自美国陶氏化学;

[0049]

poe:牌号8407,购自美国陶氏化学;

[0050]

耐刮擦剂1:芥酸酰胺,crodamide er-ch,购自上海凯茵化工;

[0051]

耐刮擦剂2:硅酮母粒,mb50-001,购自美国道康宁;

[0052]

耐刮擦剂3:耐磨炭黑,n330,购自青岛凯博特橡胶助剂有限公司;

[0053]

填料1:碳酸钙,75t,购自长兴欧米亚;

[0054]

填料2:晶须ws-1s2(碱式硫酸镁晶须,直径《1.0μm,长度10~60μm),购自营口康如科技;

[0055]

填料3:晶须np-yw2(碱式硫酸镁晶须,直径《2μm,长度3.5~120μm),购自上海峰竺复合新材料科技有限公司;

[0056]

填料4:滑石粉,ah-51210(3000目滑石粉),购自辽宁艾海;

[0057]

润滑剂硬脂酸钙:市售;

[0058]

受阻酚类抗氧剂:市售;

[0059]

亚磷酸酯类抗氧剂:市售。

[0060]

需要说明的是,本发明的实施例和对比例中采用的是同一种抗氧剂和润滑剂。

[0061]

实施例1~26

[0062]

本实施例提供一系列高韧耐刮擦聚丙烯,按照表1~3中的配方,按照包括如下步骤的制备方法制备得到:

[0063]

按照表1~3中的配方,将聚丙烯、增韧剂、耐刮擦剂、填料、润滑剂和抗氧剂在高速混合机中混合3~5min,高速混合机的转速为500~800r/min;在双螺杆挤出机中,170~210℃(双螺杆挤出机从喂料段到机头的温度依次为170℃、200℃、200℃、210℃、210℃、205℃、205℃、205℃、200℃、200℃)下熔融挤出、造粒得到。

[0064]

表1实施例的高韧耐刮擦聚丙烯中各组分含量(重量份)

[0065][0066]

表2实施例的高韧耐刮擦聚丙烯中各组分含量(重量份)

[0067][0068]

表3实施例的高韧耐刮擦聚丙烯中各组分含量(重量份)

[0069]

[0070][0071]

对比例1

[0072]

本对比例提供一种聚丙烯复合材料,与实施例1的不同之处在于,未添加增韧剂a组分,增韧剂b组分的用量替换为30份。

[0073]

对比例2

[0074]

本对比例提供一种聚丙烯复合材料,与实施例1的不同之处在于,未添加增韧剂b组分,增韧剂a组分的用量替换为30份。

[0075]

对比例3

[0076]

本对比例提供一种聚丙烯复合材料,与实施例1的不同之处在于,未添加耐刮擦剂。

[0077]

对比例4

[0078]

本对比例提供一种聚丙烯复合材料,与实施例1的不同之处在于,增韧剂为30份mlldpe-1,未添加耐刮擦剂。

[0079]

对比例5

[0080]

本对比例提供一种聚丙烯复合材料,与实施例1的不同之处在于,未添加增韧剂和耐刮擦剂。

[0081]

对比例6

[0082]

本对比例提供一种聚丙烯复合材料,与实施例1的不同之处在于,未添加增韧剂。

[0083]

对比例7

[0084]

本对比例提供一种聚丙烯复合材料,与实施例5的不同之处在于,增韧剂的添加量为1份mlldpe-1和1份poe-8842。

[0085]

对比例8

[0086]

本对比例提供一种聚丙烯复合材料,与实施例1的不同之处在于,增韧剂的添加量为17份mlldpe-1和17份poe-8842。

[0087]

对比例9

[0088]

本对比例提供一种聚丙烯复合材料,与实施例1的不同之处在于,增韧剂的添加量为10份mlldpe-1和20份poe-8842(即,a组分与b组分的重量比为0.5:1)。

[0089]

对比例10

[0090]

本对比例提供一种聚丙烯复合材料,与实施例1的不同之处在于,增韧剂的添加量为23.33份mlldpe-1和6.67份poe-8842(即,a组分与b组分的重量比为3.5:1)。

[0091]

对比例11

[0092]

本对比例提供一种聚丙烯复合材料,与实施例5的不同之处在于,耐刮擦剂的添加量为0.1份。

[0093]

对比例12

[0094]

本对比例提供一种聚丙烯复合材料,与实施例1的不同之处在于,耐刮擦剂的添加量为0.6份。

[0095]

性能测试

[0096]

对上述实施例和对比例制备得到的聚丙烯进行力学性能和耐刮擦性能测试,具体测试,具体测试项目及测试方法如下:

[0097]

1.力学性能:

[0098]

悬臂梁缺口冲击强度(韧性):按照iso 180-2000进行测试,缺口类型为a型缺口;

[0099]

2.耐刮擦性能:按照大众主机厂的pv3952-2019-03标准进行测试,10n载荷,福特stucco纹理板进行测试,测试结果

△

l值越小,表明耐刮擦性能越好。

[0100]

测试结果详见表4。

[0101]

表4性能测试结果

[0102][0103][0104]

从表4中可以看出:本发明的实施例制备得到的聚丙烯的韧性和耐刮擦性能均较好,其中在韧性高达40~60kj/m2的条件下,材料的耐刮擦性能可以达到

△

l<0.5的水平。

[0105]

实施例1~5的数据表明,在耐刮擦剂用量相近的情况下,随着增韧剂用量的增加,制备得到的聚丙烯的韧性(缺口冲击强度)增加,同时聚丙烯的耐刮擦性能也未发生显著下降。

[0106]

实施例1、6~10、对比例9和10的结果中可以看出,随着茂金属类增韧剂的比例的增加,制备得到的聚丙烯的耐刮擦性能越好,但是冲击强度(韧性)会略有下降。在本发明的的添加量范围内,可以保证在耐刮擦剂不析出的情况下,聚丙烯材料的耐刮擦性能和韧性均较高。

[0107]

实施例11~26的结果表明,本发明范围内的原料种类的替换对聚丙烯的性能影响较小。

[0108]

对比例1由于未添加茂金属类增韧剂,制备得到的聚丙烯的耐刮擦性能较实施例1

差;对比例2由于未添加常规增韧剂poe,虽然耐刮擦性能得到了提高,但是制备得到的聚丙烯的韧性较差;对比例3未添加耐刮擦剂,制备得到的聚丙烯的耐刮擦性能也较差。

[0109]

对比例4仅添加了茂金属类增韧剂,未添加poe增韧剂和耐刮擦剂,制备得到的聚丙烯的耐刮擦性比未添加增韧剂和耐刮擦剂的聚丙烯(对比例5)提高了28%,远低于对比例1相较于对比例5的提高量72.5%,可见,如茂金属类增韧剂未形成交联结构,则其对聚丙烯材料的耐刮擦性能的提升并不显著。

[0110]

对比例6未添加增韧剂,制备得到的聚丙烯的韧性和耐刮擦性能均较差。

[0111]

对比例7的增韧剂添加量过少,制备得到的聚丙烯的韧性和耐刮擦性能均未得到显著的提升;对比例8的增韧剂添加量过多,制备得到的聚丙烯的韧性能虽然得到了提升,但是耐刮擦性能开始下降,表明只有在特定用量范围内的增韧剂,才能与耐刮擦剂协同作用,提高聚丙烯材料的耐刮擦性能。

[0112]

对比例11的耐刮擦剂的添加量过少,制备得到的聚丙烯材料的耐刮擦性能提升不明显;对比例12的耐刮擦剂的添加量过多,有微量析出,对制备得到的聚丙烯材料的韧性有一定的负面影响。

[0113]

上述结果表明茂金属类增韧剂(a组分)、常规增韧剂poe(b组分)和耐刮擦剂之间的协同作用能够同时使聚丙烯的韧性和耐刮擦性能得到提升。

[0114]

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。