1.本实用新型属于液压系统应用领域,尤其涉及一种智能防碰撞制动系统用全液压自动刹车阀。

背景技术:

2.无轨胶轮车制动系统通常使用单作用制动主阀或双作用制动主阀来实现制动,制动过程必须由驾驶员通过脚踩制动阀,才能实现整机制动。常见的无轨胶轮车制动系统由双回路制动阀、脚踩制动阀、制动桥等构成,上述结构无法与车载计算机控制系统互连,实现自动化智能制动。

技术实现要素:

3.有鉴于此,本实用新型提出一种智能防碰撞制动系统用全液压自动刹车阀,可以方便的安装在现有运输车辆的制动系统内,通过控制电比例减压阀内电磁铁的电流数值,改变制动系统的制动力矩,成功模拟驾驶员根据车身现场环境使用不同脚踩力度的工作状态,可以便捷的实现人-机切换,完成车辆自动制动。

4.本实用新型通过以下技术手段解决上述问题:

5.一种智能防碰撞制动系统用全液压自动刹车阀,安装在运输车辆的制动系统内,包括阀体、以及设置在阀体内部的液控换向阀和电比例减压阀,其中:所述阀体上分别开设有制动口、脚阀口、蓄能口、油箱口,阀体的内部设置有第一阀腔和第二阀腔,所述第一阀腔用于安装液控换向阀,所述第二阀腔用于安装电比例减压阀,第一阀腔和第二阀腔之间分别通过第一内管和第二内管连通,第一阀腔依次通过第三内管、第四内管和第五内管连通第六内管,制动口连通第六内管和第一阀腔,脚阀口连通第一阀腔,蓄能口和油箱口分别连通第二阀腔,其中:所述制动口通过外部管路连接车桥制动器,所述脚阀口通过外部管路连接双路脚制动阀出口,所述蓄能口通过外部管路连接蓄能器,所述油箱口通过外部管路连接液压油箱;所述液控换向阀为二位三通阀、且开设有第一阀口、第二阀口和第三阀口,液控换向阀两侧分别设置有用于改变其工作位的第一液控口和第二液控口;所述电比例减压阀为二位三通阀、且开设有第一油口、第二油口和第三油口,电比例减压阀两侧分别设置有用于改变其工作位的阀控口和电磁铁;所述制动口通过内部管路连接第三阀口;所述脚阀口通过两路内部管路分别连接第一阀口和第一液控口;所述蓄能口通过内部管道连接第一油口;所述油箱口通过内部管道连接第二油口;所述第三油口通过三路内部管路分别连接阀控口、第二阀口和第二液控口。

6.优选的,所述液控换向阀的第一工作位内,第一阀口和第三阀口连通,第二阀口截止;所述液控换向阀的第二工作位内,第二阀口和第三阀口连通,第一阀口截止。

7.优选的,所述电比例减压阀的第一工作位内,第三油口和第二油口连通,第一油口截止;所述电比例减压阀的第二工作位内,第三油口和第一油口连通,第二油口截止。

8.优选的,所述液控换向阀靠近第一液控口的位置设置有驱动弹簧。

9.优选的,所述电比例减压阀靠近阀控口的位置设置有驱动弹簧。

10.本实用新型的一种智能防碰撞制动系统用全液压自动刹车阀具有以下有益效果:

11.该全液压自动刹车阀兼容性强,可以方便的安装在现有运输车辆的制动系统内。通过控制电比例减压阀内电磁铁的电流数值,改变制动系统的制动力矩,成功模拟驾驶员根据车身现场环境使用不同脚踩力度的工作状态,可以便捷的实现人-机切换,完成车辆自动制动。此外,本阀还能实现对原车制动系统无干扰,当把自动刹车阀的电源关掉后、即电磁铁dt1失电后,自动刹车阀失效,不会对原车制动造成任何干扰,自动刹车阀采用液压主动控制加弹簧力双向控制,能够非常可靠的保障刹车油的输出,其优越性,可靠性远超通过大气卸荷复位的液压阀。

附图说明

12.下面结合附图和实施例对本实用新型作进一步描述。

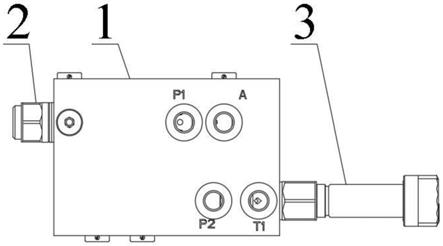

13.图1是本实用新型的整体结构示意图;

14.图2是本实用新型的阀体结构示意图;

15.图3是本实用新型的阀体侧面示意图;

16.图4是本实用新型的阀体第一内部示意图;

17.图5是本实用新型的阀体第二内部示意图;

18.图6是本实用新型的原理结构示意图;

19.图7是本实用新型的第一工作过程示意图;

20.图8是本实用新型的第二工作过程示意图;

21.图9是本实用新型的第三工作过程示意图。

22.图中,1-阀体、101-第一阀腔、102-第二阀腔、103-第一内管、104-第二内管、105-第三内管、106-第四内管、107-第五内管、108-第五内管、2-液控换向阀、201-第一阀口、202-第二阀口、203-第三阀口、204-第一液控口、205-第二液控口、3-电比例减压阀、301-第一油口、302-第二油口、303-第三油口、304-阀控口。

具体实施方式

23.在本实用新型的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上。

24.以下将结合附图对本实用新型进行详细说明。

25.如图1所示,该智能防碰撞制动系统用全液压自动刹车阀,安装在运输车辆的制动系统内,包括阀体1、以及设置在阀体1内部的液控换向阀2和电比例减压阀3,图中,阀体1上分别开设有制动口a、脚阀口p1、蓄能口p2、油箱口t1,其中:制动口a通过外部管路连接车桥

制动器,脚阀口p1通过外部管路连接双路脚制动阀出口,蓄能口p2通过外部管路连接蓄能器,油箱口t1通过外部管路连接液压油箱。

26.如图2至图3所示,阀体1的内部设置有第一阀腔101和第二阀腔102,第一阀腔101用于安装液控换向阀2,第二阀腔102用于安装电比例减压阀3。图4和图5分别是图3在a-a截面和b-b截面的剖视图,再结合图6所示,第一阀腔101和第二阀腔102之间分别通过第一内管103和第二内管104连通,第一阀腔101依次通过第三内管105、第四内管106和第五内管107连通第六内管108,制动口a连通第六内管108和第一阀腔101,脚阀口p1连通第一阀腔101,蓄能口p2和油箱口t1分别连通第二阀腔102,内管道的末端设置有堵头。

27.本实施例中,液控换向阀2为二位三通阀、且开设有第一阀口201、第二阀口202和第三阀口203,液控换向阀2两侧分别设置有用于改变其工作位的第一液控口204和第二液控口205,液控换向阀2靠近第一液控口204的位置设置有驱动弹簧,正常情况下,弹簧力让液控换向阀保持在平行位。当第二液控口205有压力油时,液控换向阀2由平行位切换至交叉位。

28.本实施例中,电比例减压阀3为二位三通阀、且开设有第一油口301、第二油口302和第三油口303,电比例减压阀3两侧分别设置有用于改变其工作位的阀控口304和电磁铁dt1,电比例减压阀3靠近阀控口304的位置设置有驱动弹簧。随着控制电流的增加,电比例减压阀3出口压力不断增加,出口压力随控制电流成线性关系。

29.具体的连接关系如下,制动口a通过内部管路连接第三阀口203,脚阀口p1通过两路内部管路分别连接第一阀口201和第一液控口204;蓄能口p2通过内部管道连接第一油口301;油箱口t1通过内部管道连接第二油口302;第三油口303通过三路内部管路分别连接阀控口304、第二阀口202和第二液控口205。

30.如图6和图7所示,当驾驶员踩下刹车阀,压力油进入脚阀口p1,脚阀口p1经内部油路至液控换向阀2的第一阀口201,第三阀口203经内部油路至制动口a,此时压力油进入制动器,实现车辆得制动。具体的,液控换向阀2处于第一工作位,第一阀口201和第三阀口203连通,第二阀口202截止。

31.如图8所示,当驾驶员松开刹车阀,制动器腔体内高压油,经过制动口a、第三阀口203、第一阀口201和脚阀口p1、双路脚制动阀回油箱,制动解除。

32.如图9所示,当车辆检测到距离信息时,控制器发射信号至电比例减压阀的比例电磁铁dt1,蓄能器压力油经阀体p2油口,至电比例减压阀3的第一油口口301,经内部油路至第三油口303,压力油至液控换向阀2的第二液控口205,液控换向阀换向,从平行位切换至交叉位,压力油经液控换向阀2的第二阀口202至第三阀口203,液控换向阀的第三阀口203经内部油路至阀体1的制动口a,此时压力油进入制动器,实现车辆得制动,此时,液控换向阀2处于第二工作位,第二阀口202和第三阀口203连通,第一阀口201截止,电比例减压阀3处于第二工作位,第三油口303和第一油口301连通,第二油口302截止。比例电磁铁随着控制电流的变化,电磁铁驱动力量与控制电流呈线性关系,实现比例减压阀出口压力与控制电流呈线性关系,比例减压阀出口压力与制动力矩呈线性关系,此时,比例电磁铁控制电流大小能够决定制动力矩大小。当电比例减压阀比例电磁铁dt1失去信号时,电比例减压阀关闭,液控换向阀经弹簧力,自交叉位切换至平行位。制动器腔体内高压油,经过阀体1的制动口a,液控换向阀的第三阀口203,液控换向阀的第一阀口201,阀体1的脚阀口p1,经双路脚

制动阀回油箱,制动解除,如图7所示。

33.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。