1.本技术涉及混凝土机械的领域,尤其是涉及一种混凝土试验用搅拌机。

背景技术:

2.混凝土使用过程中或者新的混凝土产品开发过程中往往需要测试各项性能,特别是大型建筑前期需要研究开发特制的混凝土,开发过程中需要不断的实验测试各项参数,一般都采用人工搅拌少量混凝土测试,但是人工搅拌麻烦、工作量较大,常用混凝土试验用搅拌机代替人工搅拌。

3.目前,申请号为201721520195.8的申请文件公开了一种试验用小型混凝土搅拌机,包括底座、搅拌装置和盛放装置,搅拌装置和盛放装置均安装在底座上,搅拌装置包括伸缩杆、横杆、电机和搅拌器,盛放装置包括储料容器、两个滑轨和四个立杆,各立杆分别竖直固定在底座上的两侧,滑轨水平固定在同侧的立杆上,储料容器安装在左右两侧的滑轨上,储料容器可以在滑轨上水平滑动,搅拌器可以伸入或取出储料容器内,储料容器底部设置有开关闸口,底座上转动连接有滚轮。

4.针对上述中的相关技术,在搅拌过程中,混凝土试验用搅拌机震动会导致滚轮滑动,搅拌机本体产生位移,发明人认为存在搅拌机本体产生位移的可能性。

技术实现要素:

5.为了减少搅拌机本体位移的可能性,本技术提供混凝土试验用搅拌机。

6.本技术提供的混凝土试验用搅拌机采用如下的技术方案:

7.一种混凝土试验用搅拌机,包括搅拌机本体、支架、若干转轮、连杆,所述搅拌机本体与支架固定连接,所述支架位于搅拌机本体下方,若干所述转轮设置在支架远离搅拌机本体的一侧,所述支架上开设有避让槽,若干所述转轮通过连杆与支架固定连接,所述连杆包括主动杆、从动杆、连接杆、连接块,所述主动杆一端与支架转动连接,所述主动杆与支架的连接点设置为第一连接点,所述主动杆另一端与从动杆的一端转动连接,所述主动杆与从动杆的连接点设置为第二连接点,所述从动杆的另一端与转轮转动连接,所述从动杆与转轮的连接点设置为第三连接点,所述连接杆一端与支架转动连接,所述连接杆与支架的连接点设置为第四连接点,所述连接杆另一端与连接块转动连接,所述连接杆与连接块的连接点设置为第五连接点,所述连接块与从动杆的中段固定连接,第四连接点位于第一连接点靠近转轮的一侧,所述转轮工作时第一连接点与第五连接点位于从动杆同一侧,所述转轮工作时第四连接点与第五连接点位于从动杆的两侧,所述支架上设置有用于驱动连杆运动的动力机构,所述支架上固定连接有用于支撑搅拌机本体的支撑机构。

8.通过采用上述技术方案,将混凝土试验用搅拌机移动至目标位置后,开启支撑机构,使得支撑机构撑住搅拌机本体与支架,开启动力机构,动力机构带动主动杆绕第一连接点转动,主动杆带动从动杆运动,从动杆在连接杆与连接块的限制下抬升,第二连接点处的夹角缩小,第五连接点处的夹角增大,连杆与转轮移动至避让槽中,关闭支撑机构,搅拌机

本体与支架缓慢下降,直至支架接触地面,稳定支撑搅拌机本体,减少搅拌机本体产生位移的可能性。

9.可选的,所述支撑机构设置为若干气缸,若干所述气缸外壳与支架固定连接,若干所述气缸的活塞朝向远离搅拌机本体的一侧。

10.通过采用上述技术方案,开启气缸,气缸的活塞伸出与地面接触,气缸提供给搅拌机本体支撑力,转轮收缩后,气缸活塞回缩,搅拌机本体与支架缓慢下降,减少转轮收缩后支架撞击地面的可能性,便于转轮在不损伤搅拌机本体与支架的情况回缩。

11.可选的,所述气缸的活塞远离搅拌机本体的一端固定连接有支撑板,所述支撑板下表面与气缸活塞的运动方向垂直。

12.通过采用上述技术方案,便于气缸稳定支撑搅拌机本体,减少转轮收缩后搅拌机本体晃动或者侧翻的可能性。

13.可选的,所述支撑板朝向气缸的一面固定连接有导向杆,所述导向杆与气缸的活塞平行,所述支架上开设有导向孔,所述导向杆穿设于导向孔中,所述导向杆与导向孔滑动连接。

14.通过采用上述技术方案,减少气缸活塞伸出后左右晃动的可能性,降低气缸活塞损坏的可能性,便于气缸活塞持续的支撑、放下搅拌机本体与支架。

15.可选的,所述导向杆远离支撑板的一端固定连接有限位板,所述限位板的表面积大于导向孔。

16.通过采用上述技术方案,限位气缸活塞的伸出范围,减小导向杆从导向孔中脱落的可能性。

17.可选的,所述支架远离搅拌机本体的一端固定连接有稳定板,所述稳定板下表面与气缸活塞的运动方向垂直。

18.通过采用上述技术方案,搅拌机本体在搅拌过程中产生晃动,稳定板提高搅拌机本体在搅拌过程中的稳定性,减小搅拌机本体晃动的可能性。

19.可选的,所述动力机构包括电机、减速器,所述电机外壳与支架固定连接,所述减速器的外壳与支架固定连接,所述电机的输出轴与减速器的输入轴固定连接,所述减速器的输出轴与主动杆固定连接,所述减速器的输出轴位于第一连接点处。

20.通过采用上述技术方案,开启减速器与电机,减速器将电机的转速调整合适,减速器的输出轴驱动主动杆转动,使得连杆运动,完成转轮的伸出与回收,搅拌机本体在需要移动时,转轮伸出,便于搅拌机本体的移动,搅拌机本体需要固定式,转轮回缩,减少搅拌机本体在搅拌过程中产生位移的可能性。

21.可选的,所述主动杆侧设置有第一限位块、第二限位块,所述第一限位块、第二限位块均与支架固定连接,所述第一限位块位于主动杆靠近第四连接点的一侧,所述转轮工作时主动杆与第一连接块抵接,所述第二限位块位于主动杆远离第四连接点的一侧,所述转轮收起时,主动杆与第二限位块抵接。

22.通过采用上述技术方案,第一限位块与第二限位块限制连杆的位置,使得连杆在第一限位块与第二限位块之间的范围里运动,减少转轮收缩时运动范围过大影响搅拌机本体工作的可能性,减少转轮伸出时,运动范围过大搅拌机本体不能稳定滑动的可能性。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过在支架与转轮支架设置连杆,主动杆绕第一连接点转动,主动杆带动从动杆运动,从动杆在连接杆与连接块的限制下抬升,第二连接点处的夹角缩小,第五连接点处的夹角增大,连杆与转轮移动至避让槽中,转轮收缩,支架支撑搅拌机本体,便于搅拌机本体稳定的工作,减少搅拌机本体搅拌时位移的可能性;

25.2.通过在支架上设置气缸,开启气缸,气缸的活塞伸出与地面接触,气缸提供给搅拌机本体支撑力,转轮收缩后,气缸活塞回缩,搅拌机本体与支架缓慢下降,减少转轮收缩后支架撞击地面的可能性,便于转轮在不损伤搅拌机本体与支架的情况回缩;

26.3.通过在支架远离搅拌机本体的一侧设置稳定板,搅拌机本体在搅拌过程中产生晃动,稳定板提高搅拌机本体在搅拌过程中的稳定性,减小搅拌机本体晃动的可能性。

附图说明

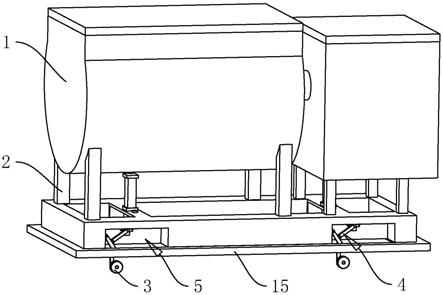

27.图1是本技术实施例一种混凝土试验用搅拌机的结构示意图。

28.图2是本技术实施例一种混凝土试验用搅拌机隐藏搅拌机本体、转轮、支撑机构、稳定板的部分结构示意图。

29.图3是本技术实施例一种混凝土试验用搅拌机的支撑机构的部分结构示意图。

30.附图标记:1、搅拌机本体;2、支架;3、转轮;4、连杆;401、主动杆;402、从动杆;403、连接杆;404、连接块;5、避让槽;6、第一连接点;7、第二连接点;8、第三连接点;9、第四连接点;10、第五连接点;11、动力机构;111、电机;112、减速器;12、支撑机构;121、支撑板;122、导向杆;123、导向孔;124、限位板;125、气缸;13、第一限位块;14、第二限位块;15、稳定板。

具体实施方式

31.以下结合附图1-3对本技术作进一步详细说明。

32.本技术实施例公开一种混凝土试验用搅拌机。参照图1、图2,一种混凝土试验用搅拌机,包括搅拌机本体1、支架2、若干转轮3、连杆4,搅拌机本体1与支架2焊接,支架2位于搅拌机本体1下方,若干转轮3设置在支架2远离搅拌机本体1的一侧,支架2上开设有避让槽5,在本实施例中,避让槽5设置为长方形,若干转轮3通过连杆4与支架2连接。连杆4包括主动杆401、从动杆402、连接杆403、连接块404,主动杆401一端与支架2通过铰接轴转动连接,主动杆401与支架2的连接点设置为第一连接点6,主动杆401另一端与从动杆402的一端通过铰接轴转动连接,主动杆401与从动杆402的连接点设置为第二连接点7,从动杆402的另一端与转轮3通过铰接轴转动连接,从动杆402与转轮3的连接点设置为第三连接点8,连接杆403一端与支架2通过铰接轴转动连接,连接杆403与支架2的连接点设置为第四连接点9,连接杆403另一端与连接块404通过铰接轴转动连接,连接杆403与连接块404的连接点设置为第五连接点10,连接块404与从动杆402的中段焊接,第四连接点9位于第一连接点6靠近转轮3的一侧,转轮3工作时第一连接点6与第五连接点10位于从动杆402同一侧,转轮3工作时第四连接点9与第五连接点10位于从动杆402的两侧,支架2上设置有用于驱动连杆4运动的动力机构11,支架2上固定连接有用于支撑搅拌机本体1的支撑机构12。将混凝土试验用搅拌机移动至目标位置后,开启支撑机构12,使得支撑机构12撑住搅拌机本体1与支架2,开启动力机构11,动力机构11带动主动杆401绕第一连接点6转动,主动杆401带动从动杆402运动,从动杆402在连接杆403与连接块404的限制下抬升,第二连接点7处的夹角缩小,第五连

接点10处的夹角增大,连杆4与转轮3移动至避让槽5中,关闭支撑机构12,搅拌机本体1与支架2缓慢下降,直至支架2接触地面,稳定支撑搅拌机本体1,减少搅拌机本体1产生位移的可能性。

33.参照图1、图2,主动杆401两侧设置有第一限位块13、第二限位块14,第一限位块13、第二限位块14均与支架2焊接,第一限位块13位于主动杆401靠近第四连接点9的一侧,转轮3工作时主动杆401与第一连接块404抵接,第二限位块14位于主动杆401远离第四连接点9的一侧,转轮3收起时,主动杆401与第二限位块14抵接。第一限位块13与第二限位块14限制连杆4的位置,使得连杆4在第一限位块13与第二限位块14之间的范围里运动,减少转轮3收缩时运动范围过大影响搅拌机本体1工作的可能性,减少转轮3伸出时,运动范围过大搅拌机本体1不能稳定滑动的可能性。

34.参照图1、图2,支架2远离搅拌机本体1的一端焊接有稳定板15,稳定板15下表面与气缸125活塞的运动方向垂直。搅拌机本体1在搅拌过程中产生晃动,稳定板15提高搅拌机本体1在搅拌过程中的稳定性,减小搅拌机本体1晃动的可能性。

35.参照图1、图2,动力机构11包括电机111、减速器112,电机111外壳与支架2焊接,减速器112的外壳与支架2焊接,电机111的输出轴与减速器112的输入轴通过联轴器连接,减速器112的输出轴与主动杆401通过联轴器连接,减速器112的输出轴位于第一连接点6处。开启减速器112与电机111,减速器112将电机111的转速调整合适,减速器112的输出轴驱动主动杆401转动,使得连杆4运动,完成转轮3的伸出与回收,搅拌机本体1在需要移动时,转轮3伸出,便于搅拌机本体1的移动,搅拌机本体1需要固定式,转轮3回缩,减少搅拌机本体1在搅拌过程中产生位移的可能性。

36.参照图3,支撑机构12设置为若干气缸125,若干气缸125外壳与支架2焊接,若干气缸125的活塞朝向远离搅拌机本体1的一侧。气缸125的活塞远离搅拌机本体1的一端焊接有支撑板121,支撑板121下表面与气缸125活塞的运动方向垂直。

37.参照图1、图3,开启气缸125,气缸125的活塞伸出与地面接触,气缸125提供给搅拌机本体1支撑力,转轮3收缩后,气缸125活塞回缩,搅拌机本体1与支架2缓慢下降,减少转轮3收缩后支架2撞击地面的可能性,便于转轮3在不损伤搅拌机本体1与支架2的情况回缩。便于气缸125稳定支撑搅拌机本体1,减少转轮3收缩后搅拌机本体1晃动或者侧翻的可能性。

38.参照图1、图3,支撑板121朝向气缸125的一面焊接有导向杆122,导向杆122与气缸125的活塞平行,支架2上开设有导向孔123,在本实施例中,导向杆122设置为圆柱形,导向孔123设置为圆形,导向杆122穿设于导向孔123中,导向杆122与导向孔123滑动连接。减少气缸125活塞伸出后左右晃动的可能性,降低气缸125活塞损坏的可能性,便于气缸125活塞持续的支撑、放下搅拌机本体1与支架2。

39.参照图1、图3,导向杆122远离支撑板121的一端焊接有限位板124,在本实施例中,限位板124设置为圆形,限位板124的表面积大于导向孔123。限位气缸125活塞的伸出范围,减小导向杆122从导向孔123中脱落的可能性。

40.本技术实施例一种混凝土试验用搅拌机的实施原理为:推动搅拌机本体1,转轮3转动,搅拌机本体1位移,搅拌机本体1移动至合适的位置后,打开气缸125的开关,气缸125活塞在导向杆122的导向作用下伸出,支撑板121与地面抵接,同时,限位板124阻挡导向板的进一步伸出,关闭气缸125,开启电机111与减速器112,减速器112将电机111的转速调整

合适,电机111带动主动杆401绕第一连接杆403转动,主动杆401带动从动杆402运动,从动杆402在连接杆403与连接块404的限制下抬升,第二连接点7处的夹角缩小,第五连接点10处的夹角增大,连杆4与转轮3移动至避让槽5中,转轮3收缩,气缸125与支撑板121支撑搅拌机本体1,开启气缸125,气缸125活塞缓慢收缩,直至稳定板15与地面接触,支架2与稳定板15支撑搅拌机本体1,便于搅拌机本体1稳定的工作,减少搅拌机本体1搅拌时位移的可能性。

41.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。