1.本发明涉及金属冶炼及原料制备领域,具体涉及一种基于废弃渣再利用精炼磷铁的方法。

背景技术:

2.ti和mn作为粗磷铁中主要的杂质元素,含量过高会大大影响磷铁使用性能,因此一般高纯磷铁的ti含量需要低于0.07%,mn含量需要低于1.00%,而p含量需要高于23%。现有技术中对于磷铁脱ti脱mn的工艺研究较少,中国发明公开文本cn111979473a中公开了一种所述高纯磷铁的制备方法,能够使得ti和mn的含量降低到标准以下,但是其产生的废弃渣量较大,每吨高纯磷铁产生的废弃渣约200~250kg,因此若将废弃渣合理化再利用对于环保是有重要的意义。现有方法中也有采用磷铁渣冶炼磷铁的方法,但是其使用的磷铁渣是指制磷过程中产生的含有磷和铁的渣,其只能用于制备粗磷铁,无法用于精炼磷铁。

技术实现要素:

3.针对上述技术问题,本发明将产生的废弃渣回用于磷铁精炼中,提出一种基于废弃渣再利用精炼磷铁的方法。

4.通过如下技术手段实现:

5.一种基于废弃渣再利用的精炼渣,所述精炼渣包括20~50wt%的粒度为5~10cm的废弃渣、50~70wt%的粒度为1~3cm的氧化铁皮以及10~20wt%的粒度为1~3cm的白云石;所述废弃渣为利用磷铁和造渣剂为原料生产高纯磷铁而得到的废弃渣。

6.作为优选,所述废弃渣的组分为:fe2o3:30~35wt%,p2o5:25~30wt%,cao:10~15wt%,sio2:10~15wt%,其余为含钛、锰的氧化物及不可避免的杂质。

7.作为优选,所述含钛、锰的氧化物为tio2和mno2以及二者的络合物,不可避免的杂质中包括水分和mgo。

8.作为优选,所述氧化铁皮中的fe2o3的含量为95~99wt%,余量为不可避免的杂质。

9.作为优选,所述白云石中的camg(co3)2含量为90~98wt%,余量为不可避免的杂质,且不可避免的杂质中含有硅、铝和铁元素。

10.一种基于废弃渣再利用的精炼渣的制备方法,制备得到上述的基于废弃渣再利用的精炼渣。

11.包括如下步骤:

12.步骤1:取废弃渣20~50重量份;氧化铁皮20~40重量份;白云石10~40重量份进行备料。

13.步骤2:将废弃渣采用机械破碎,破碎得到粒度为5~10cm的块样。

14.步骤3:将粒度为5~10cm的废弃渣,粒度为1~3cm的氧化铁皮,粒度为1~3cm的白云石置于混合腔内,采用机械混和的方式进行混匀,即得精炼渣。

15.作为优选,所述废弃渣为利用磷铁和造渣剂为原料生产高纯磷铁而得到的废弃

渣,具体为在感应炉内将磷铁和造渣剂按照10:(1~3)的重量比进行混合熔融后,在1300~1550℃进行精炼20~40min,然后出炉冷却,分离出的上层渣即为所述废弃渣。

16.作为优选,所述废弃渣的制备方法(得到的方法)为:

17.i,配置磷铁和造渣剂,所述磷铁成分中按质量百分比计包括:磷20%~30%,钛1.2%~2.3%,锰1.6%~3.0%,钒0.16~0.38%,余量为铁和不可避免的杂质;所述造渣剂的质量百分比组成为:feo:72~81%、sio2:2.8~6.8%、cao:2.2~5.2%,其余为杂质,且造渣剂的碱度r=cao/sio2=0.25~1.67。

18.ii,在感应炉中加入步骤i配置的磷铁和造渣剂,所述磷铁与造渣剂的质量比为1:(0.08~0.31);将感应炉进行升温加热,升温加热温度为1300~1600℃,所述磷铁和造渣剂熔融后,在1300~1550℃进行精炼,精炼时间为20~40min。

19.iii,将步骤ii精炼后的熔体出炉、冷却、分离得到的上层渣即为废弃渣。

20.作为优选,所述造渣剂选用铁矿石、磁铁矿石、氧化铁皮、烧结矿、硅石和萤石中的一种或几种。

21.作为优选,所述氧化铁皮通过机械破碎的方式破碎得到粒度为1~3cm的氧化铁皮,所述白云石通过机械破碎的方式破碎得到粒度为1~3cm的白云石,或者所述氧化铁皮和所述白云石采购粒度即为1~3cm。

22.一种基于废弃渣再利用精炼磷铁的方法,包括如以下步骤:

23.步骤a:配置磷铁和精炼渣,磷铁的加入量与精炼渣的加入量重量之比为100:(20~25);所述精炼渣为前述的精炼渣或前述制备得到的精炼渣。

24.步骤b:将步骤a配置的磷铁加入至中频感应炉中,然后将中频感应炉加热升温,待磷铁完全熔融且炉内温度上升至1500~1600℃时,将步骤a中配置的精炼渣加入至中频感应炉中,待精炼渣相熔融后,调整并保持温度为1300~1450℃;保持该温度16~25min后,直接出炉浇铸,,浇铸后得到的熔体渣铁分层明显,易于除渣,除渣后即得到精炼磷铁产品。

25.作为优选,步骤a中的磷铁的化学成分为:p:21%~29wt%,ti:1.3%~2.2wt%,mn:1.6%~3.0%,v:0.18~0.38%,余量为fe及不可避免的杂质。

26.本发明的技术效果在于:

27.经分析磷铁精炼废弃渣中各元素的含量得出,废弃渣中仍含有大量的铁氧化物,占比约为30~35wt%,本发明通过合理设置配料,实现了充分利用该成分。同时本发明研究发现废弃渣中含有较高的p2o5含量,通过计算热力学反应平衡得知,在精炼过程中,若渣相中p2o5含量较高时,磷铁合金中的p不易转移至渣相,因此本发明创造性的将废弃渣作为磷铁精炼的原料,不仅合理的将废弃渣中的铁氧化物进行了利用,且通过废弃渣的加入从而增加了精炼过程中渣层的厚度,从而可以实现防止磷铁合金中p的氧化,从而通过该废弃渣的加入大大抑制了磷铁合金中p元素的损失,提高了磷铁产品的品质和冶炼效率。

28.本发明通过添加废弃渣,同时合理调整废弃渣的添加量与氧化铁皮、白云石配合以及配合量,使得本发明的精炼渣达到现有精炼渣相同或更好的效果。

29.由于磷铁精炼废弃渣中含有少量的钛、锰氧化物,因此为防止该氧化物在精炼时出现回钛回锰现象,本发明特地使用白云石作为助添加剂,并合理控制其含量,由于其所含有的cao和mgo可以与渣相中的钛氧化物和锰氧化物反应,生成较为稳定的共熔体,进而抑制渣相中的钛元素转移至磷铁相中,从而可以更好的保障精炼磷铁产品的品质。

具体实施方式

30.下面结合具体实施例对本发明作进一步说明。

31.实施例1

32.本实施例采用中频感应炉,所采用的磷铁合金中各主要元素含量为:p:27.21wt%;ti:1.33wt%;mn:2.45wt%,v:0.21%(精炼过程不关注v的变化)。磷铁添加量为450kg,所用含废弃渣的精炼渣配比为:废弃渣30wt%,氧化铁皮60wt%,白云石10wt%。精炼渣的添加量为原料磷铁的23wt%。

33.向炉中加入全部磷铁合金,先将中频感应炉的温度升温至1300℃,熔融开始,持续缓慢升温至1550℃,待加入磷铁合金完全熔融后,将精炼渣全部加入至感应炉中;熔融精炼10min,待渣相完全熔融,恒温1400℃,计时20min后出炉,除渣后即得到精炼磷铁产品。取样测定精炼后磷铁合金元素含量,p:25.97wt%;ti:0.04wt%;mn:0.55wt%。

34.对比例1

35.本对比例采用现有技术的造渣剂配料,造渣剂中成分含量为:feo:77wt%、sio2:4wt%、cao:4.5wt%,其余为杂质,碱度r=1.1,其它设置方式与实施例1相同,得到精炼磷铁。取样测定精炼后磷铁合金的元素含量,p:24.88wt%;ti:0.03wt%;mn:0.43wt%。

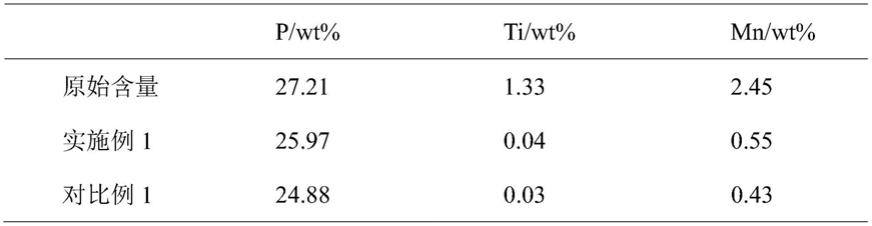

36.上述实施例和对比例的部分元素具体含量如表1所示:

37.表1

[0038][0039]

由试验结果可以看出,相同渣系添加量的条件下,采用废弃渣基的精炼渣可以达到与现有外购造渣剂相近的结果,钛、锰含量均达到理想水平,并且磷含量也得到了较为的有效保持。并且通过结果可以得出,废弃渣的加入确实可以防止磷含量的损失,即本发明实施例达到了比外购造渣剂的现有技术更好的效果;并且通过对含废弃渣的合理配料,可实现钛、锰杂质元素的有效去除。相比较下,不仅降低了精炼渣的配料成本,同时也更好的防止了磷铁合金中磷的损失。

[0040]

实施例2

[0041]

本实施例的原料磷铁合金中,各元素原始含量中p:26.38wt%;ti:1.06wt%;mn:2.17wt%。磷铁合金添加量为400kg,其中含废弃渣的精炼渣配比为:废弃渣25wt%,氧化铁皮65wt%,白云石10wt%。精炼渣的添加量为原料磷铁合金的22wt%。

[0042]

将配置的磷铁加入至中频感应炉中,然后将中频感应炉加热升温,待磷铁完全熔融且炉内温度上升至1550℃时,将步骤a中配置的精炼渣加入至中频感应炉中,熔融精炼12min,待精炼渣相熔融后,调整并保持温度为1368℃;保持该温度18min后,直接出炉浇铸。测定精炼后磷铁合金中的元素含量,p:24.82wt%;ti:0.04wt%;mn:0.53wt%。

[0043]

实施例3

[0044]

本实施例的磷铁合金中,各元素p:27.21wt%;ti:1.46wt%;mn:2.59wt%。磷铁合

金添加量为400kg,其中含废弃渣的精炼渣配比为:废弃渣20wt%,氧化铁皮70wt%,白云石10wt%。精炼渣的添加量为原料磷铁合金的21wt%。

[0045]

熔融添加步骤和参数与实施例1相同,测定精炼后磷铁合金中的元素含量,p:26.03wt%;ti:0.05wt%;mn:0.62wt%。