一种非精炼30mnsi钢及其生产方法

技术领域

1.本发明属于钢铁冶金技术领域,具体涉及一种非精炼30mnsi钢,还涉及一种非精炼30mnsi钢的生产方法。

背景技术:

2.30mnsi钢是一种具有高强度、高抗冲击能力的碳素结构钢,对于钢水纯净度、化学成分、力学性能等有较高要求。目前,传统炼钢工艺是通过lf精炼降低总氧含量,提高钢水纯净度,稳定均匀化学成分,此冶炼方法生产成本高,容易造成环境污染。随着国家提出建设资源节约型、环境友好型社会,企业生产成本控制及节能环保的要求,发明一种非精炼30mnsi钢炼钢方法具有十分重要的实际意义。

技术实现要素:

3.本发明的目的在于提供一种非精炼30mnsi钢。

4.本发明的目的还在于提供一种非精炼30mnsi钢的生产方法,本发明工艺流程中不过精炼工序,不消耗电能、电极,达到了节能环保目的,且避免了长时间精炼产生粉尘带来的环境污染,降低了成本。

5.本发明所采用的第一种技术方案是,一种非精炼30mnsi钢,按质量百分比由以下组分组成:碳0.28~0.33wt%;硅0.70~0.90wt%;锰0.90~1.30wt%;磷0~0.025wt%;硫0~0.025wt%,余量为fe和不可避免的杂质,各组分的重量百分比之和为100%。

6.本发明所采用的第二种技术方案是,一种非精炼30mnsi钢的生产方法,具体操作步骤如下:

7.步骤1:kr铁水预处理,采用转炉冶炼,控制转炉冶炼终点c含量为0.08~0.15%,出钢温度1620~1650℃;

8.步骤2:转炉出钢,见钢流即向钢包内加碳粉预脱氧,降低钢水总氧量;

9.步骤3:转炉出钢脱氧合金化:依次向步骤2的钢包中加入硅钙合金、硅铁合金、锰铁合金;

10.步骤4:脱氧合金化结束后补加预熔渣、石灰,利用滑板挡渣控制下渣量8~12kg/吨钢,完成造渣,出钢过程钢包全程直通吹氮;

11.步骤5:向步骤4完成造渣的钢包内加入碳化硅,控制渣中feo含量<2.0wt%;然后进行大气量搅拌,最后调整气量持续弱搅拌使渣面呈蠕动状,保持12min,总吹氮时间≥15min;

12.步骤6:不经过精炼工序,将钢包吊至连铸平台保护浇铸,得到30mnsi钢。

13.本发明的特点还在于,

14.步骤2碳粉加入量0.6kg/吨钢。

15.步骤4造渣完成后控制总渣量10~15kg/吨钢。

16.步骤4中造渣后钢包内炉渣的碱度为3.2~4.0,feo含量4~8wt%,mgo含量7~

10wt%,al2o3含量4~9wt%。

17.步骤3硅钙合金的加入时机为出钢1/3时,硅铁合金和锰铁合金的加入时机为出钢1/2时;步骤4所述预熔渣和石灰的加入时机为出钢2/3时。

18.步骤4所述预熔渣、石灰的加入量分别为0.5~0.7kg/吨、2.2~2.5kg/吨。

19.步骤5大气量的气体流量是300-500nl/min;调整气量的气体流量是50-100nl/min。

20.步骤6的30mnsi钢中si元素质量占比0.70~0.80wt%,mn元素按质量占比1.10~1.30wt%。

21.脱氧合金原理:使用硅铁合金控制钢中si含量,使用锰铁合金控制钢中mn含量,si元素脱氧能力大于mn元素,先加硅铁合金一方面控制钢中si含量,一方面起到脱氧作用,先加锰铁合金的话,脱氧产物mno会被后加的硅铁合金中si元素还原,导致si、mn回收率不稳定。

22.本发明的有益效果是:

23.本发明提出了一种非精炼的冶炼30mnsi钢工艺流程,将传统工艺流程高炉

→

kr

→

转炉

→

lf精炼

→

连铸,优化为高炉

→

kr

→

转炉

→

连铸,不经过精炼工序,达到了节能环保、降低成本的目的,取得了较好的经济效益。提出“控制转炉下渣量造渣技术”、“炉渣低氧势控制技术”,即利用滑板挡渣控制下渣量并在转炉出钢脱氧合金化后补加少量预熔渣和石灰完成造渣,渣系组分碱度3.2~4.0,feo含量4~8wt%,mgo含量7~10wt%,al2o3含量4~9wt%,钢包开出后补加碳化硅进一步控制渣中feo含量<2wt%,形成低氧势炉渣,调整氮气气量弱搅拌保持12min。通过此方法生产30mnsi钢材成分、性能满足国标要求,非金属夹杂物细系c类≤1.5级,夹杂物总和≤2.5级,抗拉强度660~730mpa,钢材性能稳定,使用效果好。

具体实施方式

24.本发明的主要目的在于提供一种非精炼的30mnsi生产方法,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述。

25.实施例1

26.一种非精炼30mnsi钢的生产方法,具体操作步骤如下:

27.步骤1:kr铁水预处理,采用转炉冶炼,控制转炉冶炼终点c含量为0.08%,出钢温度1650℃;

28.步骤2:转炉出钢,见钢流即向钢包内加碳粉预脱氧,碳粉加入量0.6kg/吨钢,降低钢水总氧量;

29.步骤3:转炉出钢脱氧合金化:依次向步骤2的钢包中加入硅钙合金、硅铁合金、锰铁合金;硅钙合金的加入时机为出钢1/3时,硅铁合金和锰铁合金的加入时机为出钢1/2时;

30.步骤4:脱氧合金化结束后补加预熔渣、石灰,利用滑板挡渣控制下渣量12kg/吨钢,完成造渣,出钢过程钢包全程直通吹氮;所述预熔渣和石灰的加入时机为出钢2/3时,造渣完成后控制总渣量15kg/吨钢;

31.预熔渣、石灰的加入量分别为0.7kg/吨、2.5kg/吨;

32.造渣后钢包内炉渣的碱度为3.2,feo含量6wt%,mgo含量7wt%,al2o3含量5wt%;

33.步骤5:向步骤4的钢包内加入碳化硅,控制渣中feo含量2.0wt%;然后进行大气量搅拌,最后调整气量持续弱搅拌使渣面呈蠕动状,保持12min,总吹氮时间18min;所述大气量的气体流量是300nl/min;调整气量的气体流量是50nl/min;

34.步骤6:不经过精炼工序,将钢包吊至连铸平台保护浇铸,得到30mnsi钢,30mnsi钢中si元素质量占比0.80wt%,mn元素按质量占比1.18wt%。

35.实施例2

36.一种非精炼30mnsi钢的生产方法,具体操作步骤如下:

37.步骤1:kr铁水预处理,采用转炉冶炼,控制转炉冶炼终点c含量为0.15%,出钢温度1620℃;

38.步骤2:转炉出钢,见钢流即向钢包内加碳粉预脱氧,碳粉加入量0.4kg/吨钢,降低钢水总氧量;

39.步骤3:转炉出钢脱氧合金化:依次向步骤2的钢包中加入硅钙合金、硅铁合金、锰铁合金;硅钙合金的加入时机为出钢1/3时,硅铁合金和锰铁合金的加入时机为出钢1/2时;

40.步骤4:脱氧合金化结束后补加预熔渣、石灰,利用滑板挡渣控制下渣量8kg/吨钢,完成造渣,出钢过程钢包全程直通吹氮;所述预熔渣和石灰的加入时机为出钢2/3时,造渣完成后控制总渣量10kg/吨钢;

41.预熔渣、石灰的加入量分别为0.5kg/吨、2.2kg/吨;

42.造渣后钢包内炉渣的碱度为4.0,feo含量4wt%,mgo含量10wt%,al2o3含量9wt%;

43.步骤5:向步骤4的钢包内加入碳化硅,控制渣中feo含量1.5wt%;然后进行大气量搅拌,最后调整气量持续弱搅拌使渣面呈蠕动状,保持12min,总吹氮时间15min;所述大气量的气体流量是500nl/min;调整气量的气体流量是100nl/min;

44.步骤6:不经过精炼工序,将钢包吊至连铸平台保护浇铸,得到30mnsi钢,30mnsi钢中si元素质量占比0.75wt%,mn元素按质量占比1.20wt%。

45.实施例3

46.一种非精炼30mnsi钢的生产方法,具体操作步骤如下:

47.步骤1:kr铁水预处理,采用转炉冶炼,控制转炉冶炼终点c含量为0.10%,出钢温度1635℃;

48.步骤2:转炉出钢,见钢流即向钢包内加碳粉预脱氧,碳粉加入量0.5kg/吨钢,降低钢水总氧量;

49.步骤3:转炉出钢脱氧合金化:依次向步骤2的钢包中加入硅钙合金、硅铁合金、锰铁合金;硅钙合金的加入时机为出钢1/3时,硅铁合金和锰铁合金的加入时机为出钢1/2时;

50.步骤4:脱氧合金化结束后补加预熔渣、石灰,利用滑板挡渣,控制下渣量10kg/吨钢,完成造渣,出钢过程钢包全程直通吹氮;所述预熔渣和石灰的加入时机为出钢2/3时,造渣完成后控制总渣量13kg/吨钢;

51.预熔渣、石灰的加入量分别为0.6kg/吨、2.3kg/吨;

52.造渣后钢包内炉渣的碱度为3.8,feo含量5wt%,mgo含量8wt%,al2o3含量7wt%;

53.步骤5:向步骤4的钢包内加入碳化硅,控制渣中feo含量1.8wt%;然后进行大气量搅拌,最后调整气量持续弱搅拌使渣面呈蠕动状,保持12min,总吹氮时间20min;所述大气量的气体流量是400nl/min;调整气量的气体流量是70nl/min;

54.步骤6:不经过精炼工序,将钢包吊至连铸平台保护浇铸,得到30mnsi钢,30mnsi钢中si元素质量占比0.75wt%,mn元素按质量占比1.2wt%。

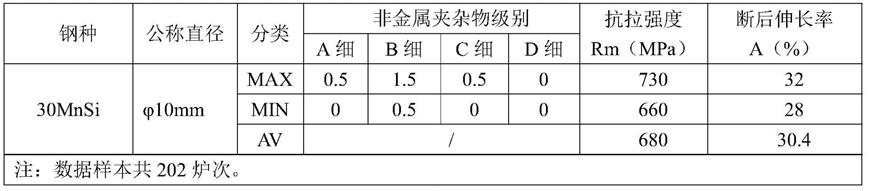

55.如下表1为采用本发明的炼钢方法炼出的30mnsi钢的性能参数;共计202炉次的统计数据。

56.表1

[0057][0058]

由表1可以看出,本发明方法生产的30mnsi钢制成的钢材性能指标达到了传统过精炼工艺流程生产的30mnsi钢材要求,非金属夹杂物细系c类≤1.5级,夹杂物总和≤2.5级,抗拉强度660~730mpa,钢材性能稳定,使用效果好。