一种abr反应池曝气和刮平装置

技术领域

1.本实用新型属于工业废水处理技术领域,尤其是一种abr反应池曝气和刮平装置。

背景技术:

2.abr(advanced biological reactor)高效生物反应器是一种用于去除污水中极难降解的有机物的好氧生物反应器,适用于工业污水的深度处理。abr高效生物反应器为在反应池底部设置有支撑板12,支撑板上由下至上依次设置有过滤层和载体层。反应池上端设置有进气管,过滤层中穿设有曝气管,进气管与曝气管连通向曝气管供气,曝气能增加污水中的含氧量。

3.在反应池日常污水处理时,反应池中的污水中含有大量杂质,污水中的杂质会将曝气管上的气孔堵塞,导致部分气孔不能排气,同其他气孔相比堵塞的气孔处曝气量大大减少,导致正常排气的气孔上方的载体层上升,堵塞的气孔上方的载体层变成凹陷。载体层表面的凹凸不平是载体层厚度不均匀的现象,载体层厚度不均匀会导致对污水的净化不均匀,导致污水处理效率和质量降低。目前对该情况的处理方式是将反应池内的污水排空,通过人工将载体层的表面进行平整,导致生产效率低下,浪费大量人力物力,对水处理资源造成一定的浪费。

技术实现要素:

4.本实用新型的目的在于克服现有技术的不足,提供了一种abr反应池曝气和刮平装置。

5.本实用新型采取的技术方案是:

6.一种abr反应池曝气和刮平装置,包括进气总管、过滤层和载体层,其中,多个曝气模块呈矩阵形状排列的设置在支撑板上方的过滤层中,进气总管向多个曝气模块供气,所述反应池设置有用于平整载体层表面的刮平模块。

7.其中,反应池一侧设置有多个进气分管,每个进气分管均分别与所述矩阵形状中的每列曝气模块连通,每个进气分管的一端均与反应池一侧设置的进气总管连通,每个进气分管的另一端均与同侧的反应池池壁保留间隙。

8.其中,反应池另一侧设置有多个进气分管,反应池另一侧的多个进气分管与反应池一侧的多个进气分管相互交错设置,反应池另一侧的多个进气分管的另一端均与反应池另一侧设置的另一个进气总管连通,反应池另一侧的多个进气分管的一端均与反应池同侧的池壁保留间隙。

9.其中,反应池另一侧的多个进气分管上均间隔设置有多个曝气模块,反应池另一侧的每个进气分管上的曝气模块与旁侧的反应池一侧的进气分管上的曝气模块相互交错设置。

10.其中,反应池一侧的多个进气分管分别通过反应池一侧设置的多个连接管与反应池一侧的进气总管连通,反应池另一侧的多个进气分管分别通过反应池另一侧设置的多个

连接管与反应池另一侧的进气总管连通。

11.其中,所述曝气模块包括至少一个曝气分管,每个曝气分管上均间隔设置有用于向污水中曝气的多个气孔。

12.其中,所述刮平模块包括水平移动部件,水平移动部件上设置有竖向升降部件,竖向升降部件下端设置有用于刮平载体层上表面的刮板。

13.其中,所述反应池上端的两侧分别设置有导轨,所述水平移动部件能沿导轨限位移动。

14.其中,所述水平移动部件上设置有用于驱动其在导轨上水平移动的驱动部件,所述驱动部件为链轮链条、齿轮齿条或滑轮滑轨中的任意一种。

15.其中,所述竖向升降部件为丝杠丝杆、蜗轮蜗杆、齿轮齿条或直线电机中的任意一种。

16.本实用新型的优点和积极效果是:

17.本实用新型中,通过在反应池底部的支撑板上方的过滤层中设置成矩阵形状间隔排列的多个曝气模块,多个曝气模块分别与反应池两侧的进气总管和相互交错设置的多个进气分管连通,更加均匀的向反应池中曝气,在曝气模块上的气孔堵塞时,不易使载体层产生下陷,大大减少了载体层凹凸不平的现象。在反应池上设置的刮平模块包括可水平移动的横梁和可升降的丝杠,丝杠下端设置的刮板可以在反应池工作时自动对反应池中载体层的上表面进行平整,不再需要将停止反应池工作或将反应池排空,提高了污水处理资源的利用效率,节约了大量成本。

附图说明

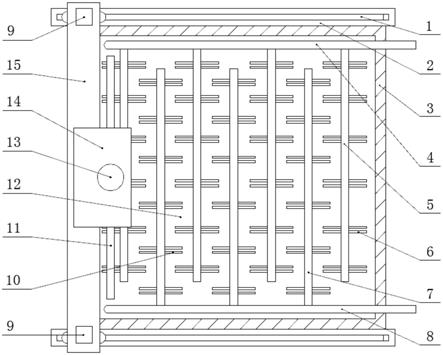

18.图1是曝气模块和中间曝气模块的俯视图;

19.图2是图1的曝气模块的主视图;

20.图3是图1的刮平装置示意图。

具体实施方式

21.下面结合实施例,对本实用新型进一步说明,下述实施例是说明性的,不是限定性的,不能以下述实施例来限定本实用新型的保护范围。

22.一种abr反应池曝气和刮平装置,如图1、2、3所示,包括进气总管4、过滤层和载体层,反应池3底部设置有用于支撑过滤层和载体层支撑板12,支撑板下端设置有多个支撑柱18,支撑板上由下至上依次设置有过滤层和载体层,本实用新型的创新在于:多个曝气模块6呈矩阵形状排列的设置在支撑板上方的过滤层中,进气总管与多个曝气模块连通并向多个曝气模块供气,上述反应池还设置有刮平模块,刮平模块能对载体层表面进行平整。

23.反应池一侧(如图1中上侧)设置有多个进气分管5,多个进气分管间隔设置在支撑板上方的过滤层中,每个进气分管均分别与上述矩阵形状中的每列曝气模块连通,多个进气分管的一端(如图1中的上端)均分别通过一个连接管16与反应池一侧设置的进气总管4连通,多个连接管的上端均与进气总管连接,多个连接管的下端分别与多个进气分管的一端连接,多个进气分管的另一端均为封闭的且与同侧的反应池池壁保留间隙。

24.反应池另一侧(如图1中下侧)设置有多个进气分管7,该多个进气分管7间隔设置

在支撑板上方的过滤层中,反应池另一侧的多个进气分管7与反应池一侧的多个进气分管5相互交错设置,即支撑板上方的过滤层中,每相邻的两个进气分管5中设置有一个进气分管7,每相邻的两个进气分管7中设置有一个进气分管5,进气分管5和进气分管7交替间隔排列在支撑板上方的过滤层中。

25.反应池另一侧的多个进气分管7的另一端(如图1中的下端)均分别通过一个连接管与反应池另一侧设置的另一个进气总管8连通,多个连接管的上端均与进气总管8连接,多个连接管的下端分别与多个进气分管7的一端连接,反应池另一侧的多个进气分管7的一端均为封闭的且与反应池一侧的池壁保留间隙。

26.反应池另一侧的多个进气分管7上均间隔设置有多个曝气模块10,进气分管7上设置的曝气模块10与旁侧的进气分管5上的曝气模块6交错设置。进气分管7上的多个曝气模块10位于上述矩阵形状的间隙中,即进气分管7上的曝气模块10位于矩阵形状中每相邻两列和每相邻两行的间隙中且与相邻的每列和每行中进气分管5上的曝气模块6斜向间隔设置。

27.上述曝气模块可以为曝气头、曝气盘或曝气管中的任意一种,曝气管为至少一个。本实施例中的曝气模块包括两个间隔设置的曝气分管,曝气分管为一金属细管。两个曝气分管通过一个导管17与进气分管连通,两个曝气分管水平设置在进气分管的下方且与进气分管垂直,导管上端与进气分管连接,导管下端与两个曝气分管连接。每个曝气分管上均间隔设置有多个气孔。空气由进气总管进入,通过连接管进入进气分管,再经过导管进入曝气分管中由曝气分管上的气孔排出向污水中曝气。曝气分管的材料为金属材料,由于需要处理的污水为高盐环境,曝气分管的材料应选用耐盐金属。曝气分管的材料可以根据需要处理的污水特性进行更换,能适应污水中的环境即可。曝气分管也可以与进气分管平行排列,可根据反应池的实际需求进行设置。

28.上述曝气模块中的曝气分管设置好后,调节每个曝气模块的曝气量,使单位面积内的曝气量均匀,以保证污水处理过程中的曝气效果。

29.刮平模块包括水平移动部件,水平移动部件为一横梁15,横梁上设置有竖向升降部件,竖向升降部件下端设置有用于刮平载体层上表面的刮板。反应池两侧(如图1中上侧和下侧)池壁的上端分别设置有支架2,支架2上端设置有导轨1,横梁沿导轨限位水平滑动。本实施例中的竖向升降部件为一丝杠13,丝杠通过一电机箱14安装在横梁的中部,电机箱固定安装在横梁中部,电机箱上表面与下表面之间设置有通孔,通孔用于穿装上述丝杠,电机箱内设置有用于驱动丝杠升降的电机,丝杠下端固定安装有一刮板11。刮板用于平整反应池中载体层的上表面,刮板采用金属材料制成,由于反应池内污水的高盐环境,刮板应采用耐盐金属,也可根据实际情况选择其他材料。竖向升降部件还可以为蜗轮蜗杆、齿轮齿条或直线电机中的任意一种。

30.横梁上设置有用于驱动其在导轨上滑动的驱动部件,本实施例中的驱动部件为滑轮滑轨,反应池两侧池壁的上端的支架上分别设置有滑轨1,横梁两侧的下端与滑轨分别对位设置有滚轮19,滚轮旁侧的横梁上设置有驱动电机9,驱动电机驱动滚轮旋转使横梁能沿滑轨横向限位滑动。驱动部件还可以为链轮链条,导轨两端分别设置有一个链轮,每个链轮均通过一根链条与横梁连接,可通过链轮之间的配合拉动链条带动横梁在导轨上横向移动。驱动部件也可以为齿轮齿条,反应池两侧池壁的上端的支架上分别设置有齿条,横梁两

侧的下端与齿条分别对位设置有与齿条啮合的齿轮,可通过驱动齿轮转动使横梁沿导轨横向移动。

31.反应池日常处理污水时,横梁停留在反应池的边缘,刮板升起并停留在反应池内污水水面的上方,当反应池内的载体层上表面出现凹凸不平需要进行平整时,横梁上的丝杠下降带动刮板下降至载体层上表面处,此时丝杠锁止将刮板固定在一定高度,该高度根据实际载体层的高度和污水处理需要提前预设或实时调整。横梁两端的驱动电机驱动横梁向反应池的另一边横向移动,带动刮板在载体层上表面从反应池的一边刮至另一边,将载体层上表面刮平,之后丝杠升起带动刮板升起至污水水面的上方。

32.在进行上述刮平操作时,可以在反应池正常处理污水时直接进行刮平操作,无需停止反应池工作,也可以根据实际需求停止反应池的污水处理,不再需要将反应池中的污水排出或部分排出,刮板可以在污水中直接对载体层上表面进行平整。也可以设置为每隔一段时间自动对反应池中载体层的上表面进行刮平操作。

33.中本实用新型中,通过在反应池底部的支撑板上方的过滤层中设置成矩阵形状间隔排列的多个曝气模块,多个曝气模块分别与反应池两侧的进气总管和相互交错设置的多个进气分管连通,更加均匀的向反应池中曝气,在曝气模块上的气孔堵塞时,不易使载体层产生下陷,大大减少了载体层凹凸不平的现象。在反应池上设置的刮平模块包括可水平移动的横梁和可升降的丝杠,丝杠下端设置的刮板可以在反应池工作时自动对反应池中载体层的上表面进行平整,不再需要将停止反应池工作或将反应池排空,自动化程度大大提高,提高了污水处理资源的利用效率,节约了大量成本。