1.本发明属于飞行器隐身技术领域,具体涉及一种基于隐身/流场综合优化设计的埋入式隐身外形进气道。

背景技术:

2.进气道是飞行器前向最主要的雷达散射源之一,影响飞行器的隐身性能和战场生存率,需采取隐身措施降低其rcs。

3.专利《一种应用吸波材料的腔体结构》(授权号:zl201911154550.8)公布了一种基于腔体电磁散射特征进行分区应用吸波材料的腔体结构方案;专利《一种隔热隐身耐高温进气道及其制备方法》(申请号:cn201710889740.9)公布了一种由透波层、隔热隐身层、电磁屏蔽层和低发射率涂层组成的隔热、雷达隐身、红外隐身多功能层高温进气道及其制备方法;专利《一种进气道内壁面电磁隐身套筒结构》(申请号:202010047064.2)公布了一种透波内壁面与进气道主体结构空隙中填充吸波涂层或pmi泡沫层的电磁隐身套筒结构。上述专利的不足之处在于,进气道隐身功能均通过进气道内部应用隐身材料来实现,带来了增重和成本上升。

技术实现要素:

4.本发明的目的在于克服现有技术中存在的不足,提供一种埋入式隐身外形进气道,解决进气道应用隐身材料带来的成本高、增重大的问题。

5.本发明公开的一种埋入式隐身外形进气道,在满足总压恢复系数和流场畸变指数的前提下,通过参数化隐身外形优化设计实现进气道隐身性能,避免应用隐身材料带来的额外增重和成本。

6.本发明的技术方案为:

7.一种埋入式隐身外形进气道,其中,进气道划分为唇口、通道进口段和通道出口段,通道进口段和通道出口段以进气道最小截面为分界面。所述进气道采用散射特性和流场特性综合优化设计。

8.所述的进气道唇口采用参数化隐身外形设计,具备低散射外形特征。唇口截面外形可以是鹅蛋形、类六边形、类三角形等非常规异形截面。

9.所述的进气道唇口外形参数化设计时,用s1、s2、s3、s4、l1、l2、l3、α、β、γ等参数表述。s1:唇口前缘中心弧段、s2:唇口前缘与侧边过渡弧段、s3:唇口后缘与侧边过渡弧段、s4:唇口后缘中心弧段、l1:唇口前缘直线段、l2:唇口侧边直线段、l3:唇口后缘直线段、α:唇口前缘后掠角、β:唇口侧边与唇口中心轴线夹角、γ:唇口后缘后掠角;其中,s1同时与l1和y轴相切,弧长范围为0~500mm;s2同时与l1、l2相切,弧长范围为0~1000mm;s3同时与l2、l3相切,弧长范围为0~1000mm;s4同时与l3、y轴相切,弧长范围为0~1000mm;l1由进气道与飞行器表面对接宽度决定,长度范围为0~1000mm;l2由出口段通道纵向控制线、飞行器高度以及进气道安装位置决定,长度范围为0~2500mm;l3:由进气道与飞行器表面对接宽度决定,

长度范围为0~1000mm;α根据l1、l2长度范围来确定,角度范围为0

°

~80

°

;β根据l1、l2、l3长度范围来确定,角度范围为0

°

~80

°

;γ根据l2、l3长度范围来确定,角度范围为0

°

~80

°

。

10.所述的进气道唇口外形受唇口总长度l和唇口总宽度h约束,s1、s2、s3、s4、l1、l2、l3、α、β、γ参数满足l1sinα+l2cosβ+l3sinγ≤l和l1cosα+l2sinβ+l3cosγ≤h。

11.所述的进气道最小截面可以为圆形、椭圆形、正方形、长方形、三角形等形状,最小截面为固定外形约束,其面积、形状由发动机性能要求决定。

12.所述的进气道通道进口段采用参数化隐身外形设计。其中,通道进口段外形以进气道最小界面、唇口外形为约束,用cl1:通道进口段纵截面上边界线、cl2:通道进口段纵截面下边界线,等参数表述。其中,cl1、cl2均要与飞行器表面相切;cl1分别准直线段与倒圆曲线两部分,倒圆曲线与飞行器表面融合过渡;cl2为二阶或三阶曲线形式,其末端与飞行器表面融合过渡。

13.所述的进气道通道出口段典型截面形状,出口段外形特征以满足动力系统要求设计,不开展隐身外形设计。

14.所述的散射特性和流场特性综合优化设计按照如下步骤进行分析:

15.(1)进气道外形参数化建模;

16.(2)进气道模型网格化处理;

17.(3)进气道散射场计算分析;

18.(4)进气道内外流联算分析;

19.(5)隐身/流场综合优化设计。

20.所述的进气道散射特性和流场特性综合优化设计分析方法,包括如下具体步骤:

21.第一步:进气道外形参数化建模

22.根据项目要求及约束条件,扫掠进气道最小截面和唇口区域,生成进气道最小截面线和唇口基本轮廓线,设置s1、s2、s3、s4、l1、l2、l3、α、β、γ等参数;根据唇口曲线和最小截面线,生成通道进口段纵向线,设置cl1、cl2等参数;扫掠进气道出口段,生成通道出口段纵向线及出口截面线。过曲线网络生成进气道内表面曲面,形成进气道外形模型。

23.第二步:进气道模型网格化处理

24.对进气道外形模型作截面线,在各截面线上生成密度满足要求的网格节点,输出雷达散射截面(rcs)分析、流场分析所需的表面网格文件。

25.第三步:进气道散射场计算分析

26.对生成的表面网格文件开展散射特性仿真计算。对唇口边缘绕射场可应用几何绕射、物理绕射、等效电磁流等方法开展计算;对进气道通道散射特性可应用射线追踪法、全波算法等方法开展计算,输出进气道rcs。

27.第四步:进气道内外流联算分析

28.对生成的表面网格文件开展流场特性仿真计算。内外流联算时采用基于n-s方程和适当湍流模型数值计算方法,输出总压恢复系数、流场畸变等流场特性信息。

29.第五步:隐身/流场综合优化设计

30.以唇口及通道进口段外形参数为设计变量,以流场特性满足发动机工作要求为约束条件,开展隐身/流场综合优化设计,采用基于kriging近似模型和遗传算法的优化方法进行求解寻优,获得满足总压恢复系数和流场畸变指数的隐身外形,通过rcs仿真或rcs测

试验证进气道隐身性能。

31.与现有技术相比,本发明的有益效果在于:

32.本发明提供了一种埋入式隐身外形进气道,通过进气道唇口、通道进口段外形参数化设计,将雷达散射回波偏离重点威胁方向,实现进气道前向rcs减缩,进气道通道出口段以满足动力系统要求设计,实现高总压恢复系数和低流场畸变指数。本发明所公开的设计方法适用于各类埋入式进气道的隐身外形方案设计,可以在满足发动机工作要求的条件下起到降低前向雷达回波且避免结构增重及成本上升的有益效果。

附图说明

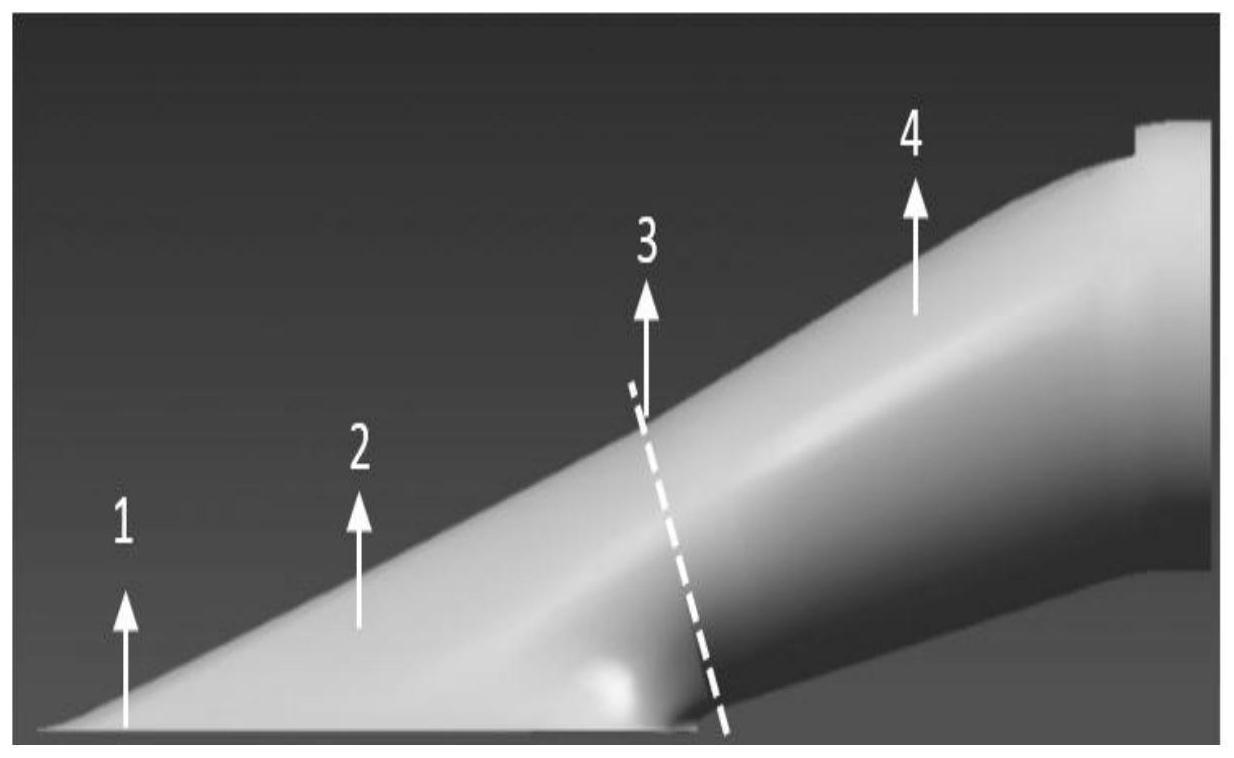

33.图1为典型埋入式隐身外形进气道模型;

34.图2为埋入式进气道唇口外形参数化体系描述;

35.图3为埋入式进气道通道进口段外形参数体系描述。

36.图4为典型鹅蛋形唇口进气道隐身外形;

37.图5为典型准六边形唇口进气道隐身外形;

38.图6为典型类三角形唇口进气道隐身外形;

39.1、进气道唇口;2、进气道通道进口段;3、进气道最小截面;4、进气道通道出口段。

具体实施方式

40.下面结合附图和具体实施例对本发明做进一步说明。

41.实施例1

42.第一步:进气道外形参数化建模

43.根据项目要求及约束条件,扫掠进气道最小截面3和唇口1区域,生成进气道最小截面3线和唇口1基本轮廓线,设置s1、s2、s3、s4、l1、l2、l3、α、β、γ等参数,其中α、γ取20

°

,s1、s2、s3、s4均为相切圆角。进气道唇口1外形以唇口1总长度l和唇口1总宽度h约束,l取450mm,h取147mm,获得准六边形唇口1外形;根据唇口1曲线和最小截面3线,生成通道进口段2纵向线,设置cl1、cl2等参数;扫掠进气道出口段4,生成通道出口段4纵向线及出口截面线。过曲线网络生成进气道内表面曲面,形成准六边形唇口1进气道外形模型。

44.第二步:进气道模型网格化处理

45.对进气道外形模型作截面线,从进气道唇口1边缘开始,以10mm间隔对进气道进行等距截面取点,在各截面线上生成密度满足要求的网格节点,输出雷达散射截面(rcs)分析、流场分析所需的表面网格文件。

46.第三步:进气道散射场计算分析

47.对生成的表面网格文件开展散射特性仿真计算。对唇口边缘绕射场应用物理绕射方法开展计算;对进气道通道散射特性应用全波算法方法开展计算,输出进气道rcs。

48.第四步:进气道内外流联算分析

49.对生成的表面网格文件开展流场特性仿真计算。内外流联算时采用基于n-s方程和适当湍流模型数值计算方法,输出总压恢复系数、流场畸变等流场特性信息。

50.第五步:隐身/流场综合优化设计及验证

51.以唇口1及通道进口段2外形参数为设计变量,以流场特性满足发动机工作要求为

约束条件,开展隐身/流场综合优化设计,采用基于kriging近似模型和遗传算法的优化方法进行求解寻优,获得准六边形唇口1隐身外形进气道。经流场特性分析,准六边形唇口1进气道在飞行器巡航状态下总压恢复系数为0.95~0.97,流场畸变较小,具备很好的气动性能;通过进气道模型rcs测试,验证了该外形进气道s波段前向rcs均值低于-18dbsm,x波段前向rcs均值低于-22dbsm。

52.实施例2

53.第一步:进气道外形参数化建模

54.根据项目要求及约束条件,扫掠进气道最小截面3和唇口1区域,生成进气道最小截面3线和唇口1基本轮廓线,设置s1、s2、s3、s4、l1、l2、l3、α、β、γ等参数,其中α取75

°

、γ取20

°

,s1、s2、s4均为相切圆角,l2、s3、β均取0,进气道唇口1外形以唇口1总长度l和唇口1总宽度h约束,l取525mm,h取155mm,获得类三角形唇口外1形;根据唇口1曲线和最小截面3线,生成通道进口段2纵向线,设置cl1、cl2等参数;扫掠进气道出口段4,生成通道出口段4纵向线及出口截面线。过曲线网络生成进气道内表面曲面,形成类三角形唇口进气道外形模型。

55.第二步:进气道模型网格化处理

56.对进气道外形模型作截面线,以15mm间隔对进气道进行等距截面取点,在各截面线上生成密度满足要求的网格节点,输出雷达散射截面(rcs)分析、流场分析所需的表面网格文件。

57.第三步:进气道散射场计算分析

58.对生成的表面网格文件开展散射特性仿真计算。对唇口边缘绕射场应用几何绕射等方法开展计算;对进气道通道散射特性应用全波算法等方法开展计算,输出进气道rcs。

59.第四步:进气道内外流联算分析

60.对生成的表面网格文件开展流场特性仿真计算。内外流联算时采用基于n-s方程和适当湍流模型数值计算方法,输出总压恢复系数、流场畸变等流场特性信息。

61.第五步:隐身/流场综合优化设计

62.以唇口1及通道进口段2外形参数为设计变量,以流场特性满足发动机工作要求为约束条件,开展隐身/流场综合优化设计,采用基于kriging近似模型和遗传算法的优化方法进行求解寻优,获得类三角形唇口1隐身外形进气道。

63.经流场计算验证,类三角形唇口1进气道在飞行器巡航状态下总压恢复系数为0.96~0.97,流场畸变较小,具备很好的气动性能;通过进气道模型rcs测试,验证了该外形进气道s波段前向rcs均值低于-20dbsm,x波段前向rcs均值低于-26dbsm。

64.实施例3

65.第一步:进气道外形参数化建模

66.根据项目要求及约束条件,扫掠进气道最小截面3和唇口1区域,生成进气道最小截面3线和唇口1基本轮廓线,设置s1、s2、s3、s4、l1、l2、l3、α、β、γ等参数,其中l1、l2、l3取0,s1、s2、s3、s4均为相切过渡,进气道唇口1外形以唇口1总长度l和唇口1总宽度h约束,l取550mm,h取550mm,获得鹅蛋形唇口1外形;根据唇口1曲线和最小截面3线,生成通道进口段2纵向线,设置cl1、cl2等参数;扫掠进气道出口段,生成通道出口段4纵向线及出口截面线。过曲线网络生成进气道内表面曲面,形成鹅蛋形唇口1进气道外形模型。

67.第二步:进气道模型网格化处理

68.对进气道外形模型作截面线,以25mm间隔对进气道进行等距截面取点,在各截面线上生成密度满足要求的网格节点,输出雷达散射截面(rcs)分析、流场分析所需的表面网格文件。

69.第三步:进气道散射场计算分析

70.对生成的表面网格文件开展散射特性仿真计算。对唇口边缘绕射场应用等效电磁流等方法开展计算;对进气道通道散射特性应用射线追踪法开展计算,输出进气道rcs。

71.第四步:进气道内外流联算分析

72.对生成的表面网格文件开展流场特性仿真计算。内外流联算时采用基于n-s方程和适当湍流模型数值计算方法,输出总压恢复系数、流场畸变等流场特性信息。

73.第五步:隐身/流场综合优化设计

74.以唇口1及通道进口段2外形参数为设计变量,以流场特性满足发动机工作要求为约束条件,开展隐身/流场综合优化设计,采用基于kriging近似模型和遗传算法的优化方法进行求解寻优,获得鹅蛋形唇口1隐身外形进气道。经流场计算验证,鹅蛋形唇口1进气道在飞行器巡航状态下总压恢复系数为0.94~0.97,流场畸变较小;通过进气道rcs仿真,验证了该外形进气道s波段前向rcs均值低于-20dbsm,x波段前向rcs均值低于-23dbsm。