1.本实用新型涉及兰炭废水的处理工艺,具体涉及一种兰炭废水的处理系统,属于兰炭废水处理技术领域。

背景技术:

2.兰炭是一种新型的煤转化产品,由于其价格低廉,并具有高固定碳、高比电阻、高化学活性等优点,被广泛用于电石、铁合金、化肥造气、高炉喷吹和民用清洁型煤制造等行业。 2008年被国家工信部列入产业目录后,兰炭产业在陕北地区及新疆、宁夏、内蒙等地迅速发展,产能成倍增长。兰炭废水是煤在中低温干馏(约650℃)过程中产生的废水,主要来源于冷却洗涤煤气的循环水和化产过程中的分离水。兰炭为低温干馏,在生产过程中产出的焦油量大,低分子有机质多,因而废水中含有大量未被高温氧化的污染物,其浓度要比焦化废水高出10倍左右,因而比焦化废水更难处理。

3.由于兰炭废水成分复杂,污染物有300多种。无机污染物主要有硫化物、氰化物、氨氮和硫氰化物等;有机污染物主要为煤焦油类物质,还有多环芳香族化合物及含氮、氧、硫的杂环化合物等。由于废水中还含有多种生色基团和助色基团物质,兰炭废水色度高达上万倍。废水中所含的酚类、杂环化合物及氨氮等会对人类、水产、农作物构成很大危害,必须经过处理,使污染物含量达到一定的标准后才能排放。

4.由于兰炭行业兴起较晚,目前国内外还没有成熟的兰炭废水处理工艺。兰炭废水一直是国内外废水处理领域的一大难题,几十年来尚未出现突破性的硏究成果。但由于兰炭废水水质恶劣、可生化性差,不宜直接采用生物处理。因此,目前兰炭废水处理系统通常包括常规的两级处理。一级处理是从高浓度废水中回收污染物,工艺包括密闭隔油、脱酚、蒸氨等。一般在密闭隔油阶段,可实现油、水、渣的分离,浮油定期排入回收油池,罐底的油泥定期排入泥渣池,废水则送入脱酚浮选机。经脱酚浮选机处理后的废水再送入脱氨塔,对废水进行脱氨处理。经物化预处理后的废水很难达到熄焦回用水标准,废水中的cod及氨氮仍然很高,其bod5/cod在0.10~0.16,生化难度依然很大,需要在调节池中稀释并加入营养盐和抑制剂,进一步提高废水的可生化性。二级处理是对预处理后的废水进行无害化处理,以活性污泥法为主,利用微生物来处理污水中呈溶解或胶体状的有机污染物质。废水经过上述处理后,其中某些有毒有害物质(氰化物、cod及氨氮等)仍达不到国家允许的排放标准,需要通过进一步深度处理。但由于深度处理费用昂贵,令许多兰炭企业望而却步,所以兰炭废水一般经过二级处理甚至是简单的物化预处理后即用于熄焦,致使有毒污染物由液相转化为气相,对环境造成二次污染。

5.近年来,为了利用我国陕西北部和内蒙古鄂尔多斯地区长焰煤生产半焦(兰炭),半焦产业正向大型化、集中化方向发展。与此同时兰炭生产过程中产生的污水带来的环保问题更加突出。由于兰炭废水组成复杂,且不同企业排放的兰炭废水中污染物的种类、含量等均存在较大差异。兰炭废水除含有大量酚类、多环芳烃有机污染物外,还含有氰化物和氨氮等有毒有害物质,cod和色度均较难除去。兰炭废水与常规炼焦产生的废水在水质上有明

显区别, cod和氨氮含量更高(cod可达40000mg/l以上;氨氮可达5000mg/l以上),可生化性更差。为此急需研究经济适用的兰炭生产工艺废水达标处理工艺技术。

技术实现要素:

6.针对现有技术的不足,本实用新型提供了一种兰炭废水处理系统,通过将兰炭废水去油过滤后,采用特有的催化剂结合臭氧氧化技术,可大大降低兰炭废水中的cod和氨氮含量,进而使得兰炭废水的可生化性大大提高,最后选用高效菌种结合厌氧+a/o+mbr工艺对催化氧化后的废水进行生化处理,即可实现兰炭废水的达标排放。

7.为实现上述目的,本实用新型所采用的技术方案具体如下:

8.根据本实用新型的第一种实施方案,提供一种兰炭废水的处理系统。

9.一种兰炭废水处理系统,该系统包括:预处理单元、沉淀池、臭氧催化氧化装置、脱氨单元、生化处理单元以及超滤装置。废水进水管道与预处理单元的进水口相连通。预处理单元的出水口通过第一管道与沉淀池的进水口相连通。沉淀池的出水口通过第二管道与臭氧催化氧化装置的进水口相连通。臭氧催化氧化装置的出水口通过第三管道与脱氨单元的进水口相连通。脱氨单元的出水口通过第四管道与生化处理单元的进水口相连通。生化处理单元的出水口通过第五管道与超滤装置的进水口相连通。超滤装置的出水口与净水排放管道相连通。

10.作为优选,该系统还包括污泥处理单元。所述污泥处理单元包括污泥浓缩池、污泥压滤装置以及污泥焚烧装置。所述预处理单元的污泥排放口通过第一污泥输送装置与污泥浓缩池的进料口相连通。所述沉淀池的污泥排放口通过第二污泥输送装置与污泥浓缩池的进料口相连通。所述生化处理单元的污泥排放口通过第三污泥输送装置与污泥浓缩池的进料口相连通。所述污泥浓缩池的排料口通过第四污泥输送装置与污泥压滤装置的进料口相连通,污泥压滤装置的排料口通过第五污泥输送装置与污泥焚烧装置的进料口相连通。

11.作为优选,所述预处理单元包括一级气浮池和二级气浮池。进水管道与一级气浮池的进水口相连通。一级气浮池通过第六管道与二级气浮池的进水口相连通。二级气浮池的排水口通过第一管道与沉淀池的进水口相连通。一级气浮池的污泥排放口通过一级污泥输送装置与第一污泥输送装置相连通。二级气浮池的污泥排放口通过二级污泥输送装置与第一污泥输送装置相连通。

12.作为优选,所述预处理单元还包括第一加药装置。第一加药装置的出药口通过第一输药管道与一级气浮池的加药口相连通。

13.作为优选,所述预处理单元还包括第二加药装置。第二加药装置的出药口通过第二输药管道与二级气浮池的加药口相连通。

14.作为优选,所述臭氧催化氧化装置包括催化氧化池。所述催化氧化池的进水口与第二管道相连通,催化氧化池的排水口与第三管道相连通。

15.作为优选,进气管道包括进气主管和进气支管。进气主管与若干条进气支管相连通。所述进气支管均设置在催化氧化池内,并且任意一条进气支管上均设置有若干个喷嘴。

16.作为优选,所述脱氨单元包括ph调节池、脱氨塔以及吸收塔。所述ph调节池的进水口与第三管道相连通,ph调节池的出水口通过第七管道与脱氨塔的进水口相连通,脱氨塔的出水口与第四管道相连通。所述脱氨塔的排气口通过氨气输送管道与吸收塔的进气口相

连通。

17.作为优选,所述生化处理单元包括厌氧处理池、a/o处理池以及mbr处理池。厌氧处理池的进水口与第四管道相连通,厌氧处理池的出水口通过第八管道与a/o处理池的进水口相连通,a/o处理池的出水口通过第九管道与mbr处理池的进水口相连通,mbr处理池的出水口与第五管道相连通。

18.作为优选,所述超滤装置上还设置反洗进水管道和回流管道。超滤装置的浓水出水口通过回流管道与废水进水管道相连通。

19.作为优选,该系统还包括化出水缓冲池,生化出水缓冲池设置在生化处理单元与超滤装置之间。所述生化出水缓冲池的进水口通过第五管道与生化处理单元的出水口相连通。所述生化出水缓冲池的出水口通过第十管道与超滤装置的进水口相连通。

20.根据本实用新型的第二种实施方案,提供一种采用第一种实施方案所述系统进行兰炭废水处理的方法。

21.一种采用第一种实施方案所述系统进行兰炭废水处理的方法,该方法包括以下步骤:

22.1)预处理:对兰炭废水进行油水分离,获得脱油废水。

23.2)催化氧化处理:将脱油废水在催化剂和氧化剂存在的条件下,进行催化氧化处理,获得氧化后废水。

24.3)脱氨处理:将氧化后废水调至碱性,然后进行脱氨处理,获得脱氨废水。

25.4)生化处理:采用生物菌对脱氨废水进行生化处理,获得降解废水。

26.5)深度处理:将降解废水采用超滤膜进行深度处理。

27.作为优选,步骤1)中所述油水分离采用气浮法进行处理。具体步骤包括:

28.101)一级气浮处理:向兰炭废水中加入甲醛,并进行一级气浮处理,过滤除去浮渣,获得一级气浮废水。

29.102)二级气浮处理:向一级气浮废水中加入破乳剂,并进行二级气浮处理,过滤除去浮渣,获得二级气浮废水。

30.103)沉淀处理:将二级气浮废水进行自然沉淀,过滤除去浮渣和沉淀,获得脱油废水。

31.其中,所述甲醛为30-50wt%的甲醛溶液,优选为35-40%的甲醛溶液。所述破乳剂为氯化钙、氯化钡、碳酸钠、碳酸钾、碳酸氢钠、氧化钙、氢氧化钙中的一种或多种。

32.作为优选,所述甲醛溶液的加入量为兰炭废水总质量的0.1-1wt%,优选为0.2-0.5wt%。

33.作为优选,所述破乳剂的加入量为兰炭废水总质量的0.2-1.5wt%,优选为0.5-1wt%。

34.作为优选,在步骤2)中,所述催化剂为采用活性炭载含有铜、铁、钴和镍的固体催化剂。

35.作为优选,在步骤2)中,所述氧化剂为臭氧。

36.作为优选,在步骤2)中,所述催化剂的加入量为脱油废水总质量的0.5-2倍,优选为0.8-1.5 倍。

37.作为优选,在步骤2)中,所述臭氧的添加具体为:o3进气浓度为80-150mg/l,优选

为 100-120mg/l。o3出气浓度为15-40mg/l,优选为20-30mg/l。在脱油废水中停留时间为10-45s,优选为20-30s。

38.作为优选,在步骤3)中,将氧化后废水调至碱性为采用碱将氧化后废水调至碱性。所述碱为氢氧化钠、氢氧化钾、氢氧化钙中的一种或多种。所述脱氨处理采用吹脱的方法。吹脱为向调至碱性后的氧化后废水中吹入蒸汽和/或空气。

39.作为优选,所述调至碱性为调节氧化后废水的ph大于8,优选ph为8-10。

40.作为优选,在步骤4)具体为:

41.401)厌氧生物处理:将脱氨废水输送至厌氧池中,并在厌氧微生物的作用下对废水中含有的有机物进行降解,获得一次降解废水。

42.402)a/o生物处理:将一次降解废水输送至a/o池中,并在好氧微生物的作用下对废水中的含氮有机物分解为氨。然后继续在微生物的作用下进行硝化反应转化为硝酸盐。最后在缺氧条件下,由微生物进行反硝化反应,将硝酸盐中氮还原成气态氮,获得二次降解废水。

43.403)mbr处理:将二次降解废水依次经过mbr膜处理装置的过滤分离处理和微生物的氧化降解处理,获得降解废水。

44.作为优选,在步骤401)中,所述厌氧微生物为双歧杆菌和/或丁酸梭菌。

45.作为优选,在步骤402)中,所述好氧微生物为大肠杆菌、枯草芽孢杆菌,毕赤酵母、黑曲霉和产黄青霉中的一种或多种。

46.作为优选,在步骤401)的厌氧处理过程中和/或步骤402)的好氧处理过程中均还使用了异养菌,所述异养菌为根霉和/或青霉。优选,在步骤401)的厌氧处理过程中进一步还使用了自养菌,所述自养菌为兼性自养根瘤菌、氧化亚铁硫杆菌、氧化硫硫杆菌、真养产碱杆菌中的一种或多种。

47.作为优选,在步骤403)中,所述mbr膜为抗污染的pvdf中空纤维膜。

48.作为优选,该方法还包括以下步骤:

49.6)污泥处理:将步骤1)预处理和步骤4)生化处理过程中产生的含油浮渣以及污泥输送至污泥浓缩池进行浓缩,然后再经压滤后进行焚烧处理。

50.作为优选,该方法还包括以下步骤:

51.7)水循环处理:将步骤5)超滤过程中产生的浓水返回至步骤1)中进行循环处理。

52.作为优选,所述催化剂采用下述方法制备获得:

53.201)将可溶性铁盐、钴盐、镍盐、铜盐溶于溶剂中,获得金属盐溶液a。

54.202)向金属盐溶液a中加入活性炭,混合均匀,获得浆状混合物b。

55.203)将硫代乙酰胺溶于溶剂中,得到溶液c。

56.204)将溶液c添加到浆状混合物b中,搅拌混合均匀,进行反应。然后升温进行反应,冷却,分离,洗涤,干燥。获得所述催化剂。

57.作为优选,步骤201)中,所述可溶性铁盐为氯化铁或六水氯化铁。所述可溶性钴盐为氯化钴或六水氯化钴。所述可溶性镍盐为氯化镍或六水氯化镍。所述可溶性铜盐为氯化铜或二水氯化铜。

58.作为优选,步骤201)中,所述金属盐溶液a中,铁、钴、镍、铜原子的摩尔比为 0.1~1:0.01~0.4:0.05~0.5:1。优选为0.2~0.9:0.05~0.3:0.1~0.4:1。进一步优选为 0.3

~0.8:0.1~0.35:0.15~0.4:1。更优选为0.4~0.7:0.15~0.3:0.2~0.35:1。

59.作为优选,步骤202)中,活性炭的加入量与金属盐溶液a的重量比为0.5~10:1,优选为 1~8:1,更优选为1.5~6:1。所述混合均匀采用搅拌。

60.作为优选,步骤203)中,硫代乙酰胺的加入量与铜原子的摩尔比为2~20:1,优选为 3~15:1,更优选为4~10:1。

61.作为优选,所述溶剂为有机溶剂,更优选为乙二醇。金属盐溶液a中,铜离子的摩尔浓度为0.01~0.5mol/l,优选为0.02~0.4mol/l,更优选为0.03~0.3mol/l。溶液c中硫代乙酰胺的摩尔浓度为0.1~2mol/l,优选为0.15~1.5mol/l,更优选为0.2~1mol/l。

62.作为优选,所述活性炭为煤基活性炭。活性炭的粒径为500~3000μm,优选为550~2600μm。

63.作为优选,步骤204)具体为:将溶液c缓慢添加到浆状混合物b中,搅拌混合均匀,反应5-120min(优选为10-60min)。然后将混合物置于反应釜中,升温至100~150℃反应2-48h (优选为升温至110~140℃反应6-24h),反应结束后,冷却至室温,离心分离,采用水和/ 或乙醇溶液洗涤(优选采用蒸馏水、95%的乙醇溶液依次洗涤1~3次)分离得到的固体物,采用真空干燥(优选为将固体物置于电热烘箱中在50~80℃下干燥2~24h)。获得黑色粉末状固体,即为所述催化剂。

64.作为优选,所述兰炭废水为含有cod、氨氮的废水。作为优选,所述兰炭废水中含有至少一种含羟基化合物和含有至少一种含多环芳烃化合物,其中一种含羟基化合物为酚类,其中一种含多环芳烃化合物为萘类。

65.在现有技术中,由于兰炭废水成分复杂,除含有大量酚类、多环芳烃有机污染物外,还含有氰化物和氨氮等有毒有害物质,cod和色度均较难除去。兰炭废水与常规炼焦产生的废水在水质上有明显区别,cod含量可达40000mg/l以上;氨氮含量可达5000mg/l以上,可生化性更差。现有工艺中,兰炭废水在经过物化处理、生化处理、深度处理等处理(包括絮凝除油、脱色、脱酚、脱氨、厌氧消化以及好氧生化处理等)后,废水水质仍不达标,仍含有相当量的酚类、多环芳烃、含氮杂环等难降解物质。

66.在本实用新型中,首先,针对兰炭废水中含有的大量乳化油、酚类有机物等,在对兰炭废水进行脱油预处理的过程中,添加特制的预处理药剂(甲醛、氯化钙、碳酸钠、碳酸钾、碳酸氢钠、生石灰以及熟石灰等),一方面,由于废水中含有酚类有机物,该类物质既不能氧化,又不易被生化,属于生化抑制剂,通过添加含甲醛的药剂,以废水中的酚类化合物作为反应物,以废水中氨类物质作为催化剂进行反应生成酚醛树脂,从而大大降低废水中酚类化合物的含量,提高废水的可生化性。另一方面,氯化钙、碳酸盐以及石灰等可以起到破乳絮凝、除油的作用,最后通过分离过滤的方式,将废水中的有机物和高分子析出,进而初步降低废水的cod含量(减少20%左右)。该前处理药剂能够有效实现破乳除油(去除率可达95%),可以去除废水中大量的酚类有机物(去除率达到65%以上),还可以去除废水中大量的硫化物(去除率达到98%以上)。本实用新型通过添加药剂,采用破乳、气浮(少量曝气)、重力沉降(停止曝气,无机沉淀物,如碳酸钙)等方式去除水中的重质焦油渣、酚类有机物、硫化物等杂质,以保证后续工序的顺利实施。

67.在本实用新型中,经过预处理后的兰炭废水中,cod、氨氮以及多环芳烃含量仍然较高,同时也还残留有相当量的酚类有机物,因此其可生化性仍然较差。在本实用新型中,

针对经预处理后兰炭废水的具体情况,通过采用臭氧催化氧化的方式,以催化降解废水中的有机物以及氨氮的含量。在该过程中,采用纯氧为氧气源,经过臭氧发生器将纯氧转化为纯臭氧,该臭氧为氧化剂主体,同时配合特制的催化剂(活性炭载含有铜、铁、钴和镍的固体催化剂) 可以极大的提高废水中有机物和氨氮的氧化降解率,该催化剂可以激发臭氧产生大量具有强降解活性的羟基自由基(

·

oh),

·

oh与有机污染物发生反应,最终使有酚类以及多环芳烃有机物被氧化分解为co2、h2o和无机盐等无污染的小分子。确保废水的后续可生化性能。需要说明的是,本实用新型的活性炭基催化剂表面具有较多活性缺陷位点,能够吸附羟基自由基(

·

oh)使其暴露在催化剂表面,同时还会吸附有机污染物使得有机污染物和羟基自由基 (

·

oh)更易接触,不受空间位阻效应和毛细现象的明显影响,进而提高有机物的氧化降解效果。一般地催化剂的加入量为脱油废水总质量的0.5-2倍,优选为0.8-1.5倍,本实用新型的催化剂可重复使用,一般需经历6-12个月后,其催化效果才明显下降,此时催化剂为失活状态,在经过冲洗、煅烧后,催化剂的催化效果可恢复至原状态,进而可重复进行使用。臭氧的通入量一般按废水量以每kg o3降解4-5kg cod通入o3,而在实际操作上o3进气浓度为 80-150mg/l(优选为100-120mg/l);o3出口尾气浓度为15-40mg/l(优选为20-30mg/l)。臭氧在废水中的停留时间为一般10-45s(优选为20-30s)。臭氧的通气时长为1-10h(优选为 3-6h)。臭氧催化氧化一般是在常温常压下即可进行;同时出于节约和环保的目的,o3出口尾气一般回收进行循环利用。

68.在本实用新型中,经过臭氧催化氧化后的废水中,其cod降至3000mg/l左右,氨氮降至2000mg/l左右,氨氮含量仍然很高,不利于生化降解,因此对经过过臭氧催化氧化处理后的废水进行脱氨处理。利用废水中所含氨氮的实际浓度与平衡浓度之间存在的差异,在碱性条件下进行吹脱,使废水中的氨氮等挥发物质不断由液相转移到气相中,从而达到从废水中去除氨氮的目的。即在脱氨前采用碱(氢氧化钠、氢氧化钾、氢氧化钙等)将废水的ph 调至大于8(例如8-10);然后在脱氨塔中对调至碱性后的废水进行吹脱除氨处理,吹脱除氨指的是向调至碱性的废水中吹入蒸汽和/或空气。脱氨塔中的氨气通过吸收塔吸收为氨水,本工艺段获得的氨水浓度纯度相对较好,可以进行回收利用。完成脱氨处理后的废水其氨氮含量降至400mg/l左右,满足生化处理对氨氮含量的要求。

69.在本实用新型中,生化处理主要包括厌氧生物处理、a/o生物处理以及mbr处理。厌氧生物处理是在厌氧条件下通过厌氧微生物的的吸附、发酵作用,将废水中复杂的有机物分解转化、断链,将大分子有机物裂解为小分子物质(通过微生物的反硝化作用脱氮,例如异养菌将蛋白质、脂肪等污染物进行氨化(有机链上的n或氨基酸中的氨基)游离出氨(nh3、 nh

4+

),同时,异氧菌的反硝化作用将no

3-还原为分子态氮(n2));通过厌氧处理提高废水的b/c值和除去大部分的cod,改善废水的可生化性。a/o生物处理是在有氧条件下通过好氧微生物进一步氧化分解兰炭废水中的有机物,废水中的含氮有机物被分解为氨(例如自养菌的硝化作用将nh

3-n(nh

4+

)氧化为no

3-),然后在硝化细菌的作用下进行硝化反应转化为硝酸盐。最后在缺氧条件下,由反硝化细菌进行反硝化反应,将硝酸盐中氮还原成气态氮,深度去除cod和bod。mbr处理是将经过厌氧生物处理和a/o生物处理后的废水依次经过 mbr膜处理装置的过滤分离处理和微生物的氧化降解处理,进一步除去cod和氨氮,得到净化废水。

70.需要说明的是,厌氧和好氧处理能够大幅度地降低污水中的cod值。对于厌氧细菌或好氧菌的选择,可根据兰炭废水的具体情况选择相应的细菌源进行培育。选择多种细菌

在该特废水中进行培育;然后,根据显微镜下观测宜于生化处理的微生物的数量和活性,以及检测出水指标,来选择在相应的废水中繁殖快的细菌。例如,在好氧段中使用的好氧菌包括大肠杆菌、枯草芽孢杆菌,毕赤酵母、黑曲霉和产黄青霉中的一种或多种,在厌氧段中使用的厌氧菌是双歧杆菌和/或丁酸梭菌。另外,在厌氧段和好氧段中均可使用异养菌,异养菌包括根霉和/或青霉中的一种或多种。在厌氧段中可使用自养菌,自养菌包括兼性自养根瘤菌 (rhizobium species f43bt,cn105925516a)、氧化亚铁硫杆菌(thiobacillus ferrooxidans)、氧化硫硫杆菌(thiobacillus thiooxidans)或真养产碱杆菌(alcaligenes)。根据兰炭废水的特点,设计生化处理工艺和选择合适的细菌,这一工艺具有低成本、高效率,副作用小,产生的次生污染物较少,尤其可减少对后面工序的影响。

71.在本实用新型中,所述兰炭废水为含有cod、氨氮的废水。进一步地,所述兰炭废水中还含有至少一种含羟基化合物和含有至少一种含多环芳烃化合物,其中一种含羟基化合物为酚类,其中一种含多环芳烃化合物为萘类。例如为:陕西省神木恒德集团有限公司的兰炭废水:cod含量为43230mg/l,ph为9.3,色度为5520,氨氮含量为5040mg/l,tds为10560mg/l, cl-为117mg/l,so

42+

为651mg/l,酚类有机物为4140mg/l,多环芳烃有机物为1580mg/l;陕西省神木恒源煤炭集团有限公司的兰炭废水:cod含量为41660mg/l,ph为9.2,色度为 5510,氨氮含量为5150mg/l,tds为12910mg/l,cl-为305mg/l,so

42+

为724mg/l,酚类有机物为4330mg/l,多环芳烃有机物为1490mg/l。

72.与现有技术相比较,本实用新型的有益技术效果如下:

73.1、本实用新型的预处理单元中,采用自制的预处理药剂,在甲醛的作用下以废水中的酚类化合物作为反应物,生成酚醛树脂,从而大大降低废水中酚类化合物的含量,提高废水的可生化性。同时以氯化钙、碳酸盐以及石灰等进行破乳絮凝、除油,将废水中的有机物和高分子析出,降低废水的cod含量(减少20%左右),以保证后续工序的顺利实施。

74.2、本实用新型的臭氧催化氧化装置中采用活性炭负载铜、铁、钴和镍作为臭氧氧化催化剂,该催化剂可以激发臭氧产生大量具有强降解活性的羟基自由基(

·

oh),

·

oh与有机污染物发生反应,通过活性炭的吸附作用,进一步提高了羟基自由基(

·

oh),

·

oh与有机污染物的接触效率,使酚类以及多环芳烃有机物能够高效的被氧化分解为co2、h2o和无机盐等无污染的小分子。确保废水的后续可生化性能。

75.3、本实用新型选用多微生物菌种结合厌氧+a/o+mbr工艺对上述废水进行生化处理。由于多微生物菌种可针对性地对污染物进行特异性降解,同时预处理和臭氧催化氧化处理大大提高了废水的可生化性能,使得该工艺段生化处理的效果优于普通生化处理。

附图说明

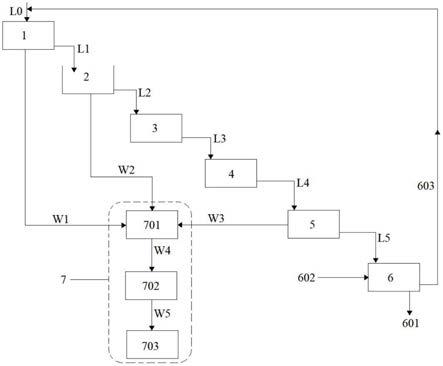

76.图1为本实用新型兰炭废水处理系统的结构简图。

77.图2为本实用新型兰炭废水处理系统的整体结构示意图。

78.附图标记:1:预处理单元;101:一级气浮池;102:二级气浮池;103:一级污泥输送装置;104:二级污泥输送装置;105:第一加药装置;106:第一输药管道;107:第二加药装置;2:沉淀池;3:臭氧催化氧化装置;301:催化氧化池;302:进气管道;30201:进气主管;30202:进气支管;30203:喷嘴;4:脱氨单元;401:ph调节池;402:脱氨塔;403:吸收塔;5:生化处理单元;501:厌氧处理池;502:a/o处理池;503:mbr处理池;6:超滤装置;601:净水排放管道;

调节池401的进水口与第三管道l3相连通,ph调节池401的出水口通过第七管道l7与脱氨塔402的进水口相连通,脱氨塔402的出水口与第四管道l4相连通。所述脱氨塔402的排气口通过氨气输送管道404与吸收塔403的进气口相连通。

89.作为优选,所述生化处理单元5包括厌氧处理池501、a/o处理池502以及mbr处理池 503。厌氧处理池501的进水口与第四管道l4相连通,厌氧处理池501的出水口通过第八管道l8与a/o处理池502的进水口相连通,a/o处理池502的出水口通过第九管道l9与mbr 处理池503的进水口相连通,mbr处理池503的出水口与第五管道l5相连通。

90.作为优选,所述超滤装置6上还设置有反洗进水管道602和回流管道603。超滤装置6 的浓水出水口通过回流管道603与废水进水管道l0相连通。

91.作为优选,该系统还包括有生化出水缓冲池8,生化出水缓冲池8设置在生化处理单元5 与超滤装置6之间。所述生化出水缓冲池8的进水口通过第五管道l5与生化处理单元5的出水口相连通。所述生化出水缓冲池8的出水口通过第十管道l10与超滤装置6的进水口相连通。

92.实施例1

93.如图1所示,一种兰炭废水的处理系统,该系统包括预处理单元1、沉淀池2、臭氧催化氧化装置3、脱氨单元4、生化处理单元5以及超滤装置6。废水进水管道l0与预处理单元1 的进水口相连通。预处理单元1的出水口通过第一管道l1与沉淀池2的进水口相连通。沉淀池2的出水口通过第二管道l2与臭氧催化氧化装置3的进水口相连通。臭氧催化氧化装置3 的出水口通过第三管道l3与脱氨单元4的进水口相连通。脱氨单元4的出水口通过第四管道 l4与生化处理单元5的进水口相连通。生化处理单元5的出水口通过第五管道l5与超滤装置6的进水口相连通。超滤装置6的出水口与净水排放管道601相连通。

94.实施例2

95.重复实施例1,只是该系统还包括有污泥处理单元7。所述污泥处理单元7包括污泥浓缩池701、污泥压滤装置702以及污泥焚烧装置703。所述预处理单元1的污泥排放口通过第一污泥输送装置w1与污泥浓缩池701的进料口相连通。所述沉淀池2的污泥排放口通过第二污泥输送装置w2与污泥浓缩池701的进料口相连通。所述生化处理单元5的污泥排放口通过第三污泥输送装置w3与污泥浓缩池701的进料口相连通。所述污泥浓缩池701的排料口通过第四污泥输送装置w4与污泥压滤装置702的进料口相连通,污泥压滤装置702的排料口通过第五污泥输送装置w5与污泥焚烧装置703的进料口相连通。

96.实施例3

97.重复实施例2,如图2所示,只是所述预处理单元1包括一级气浮池101和二级气浮池 102。进水管道l0与一级气浮池101的进水口相连通。一级气浮池101通过第六管道l6与二级气浮池102的进水口相连通。二级气浮池102的排水口通过第一管道l1与沉淀池2的进水口相连通。一级气浮池101的污泥排放口通过一级污泥输送装置103与第一污泥输送装置 w1相连通。二级气浮池102的污泥排放口通过二级污泥输送装置104与第一污泥输送装置 w1相连通。

98.实施例4

99.重复实施例3,只是所述预处理单元1还包括有第一加药装置105。第一加药装置105的出药口通过第一输药管道106与一级气浮池101的加药口相连通。

100.实施例5

101.重复实施例4,只是所述预处理单元1还包括有第二加药装置107。第二加药装置107的出药口通过第二输药管道108与二级气浮池102的加药口相连通。

102.实施例6

103.重复实施例5,只是所述臭氧催化氧化装置3包括催化氧化池301所述催化氧化池301 的进水口与第二管道l2相连通,催化氧化池301的排水口与第三管道l3相连通。302

104.302实施例7

105.重复实施例6,只是进气管道302包括进气主管30201和进气支管30202。进气主管30201 与若干条进气支管30202相连通。所述进气支管30202均设置在催化氧化池301内,并且任意一条进气支管30202上均设置有若干个喷嘴30203。

106.实施例8

107.重复实施例7,只是所述脱氨单元4包括ph调节池401、脱氨塔402以及吸收塔403。所述ph调节池401的进水口与第三管道l3相连通,ph调节池401的出水口通过第七管道 l7与脱氨塔402的进水口相连通,脱氨塔402的出水口与第四管道l4相连通。所述脱氨塔 402的排气口通过氨气输送管道404与吸收塔403的进气口相连通。

108.实施例9

109.重复实施例8,只是所述生化处理单元5包括厌氧处理池501、a/o处理池502以及mbr 处理池503。厌氧处理池501的进水口与第四管道l4相连通,厌氧处理池501的出水口通过第八管道l8与a/o处理池502的进水口相连通,a/o处理池502的出水口通过第九管道l9 与mbr处理池503的进水口相连通,mbr处理池503的出水口与第五管道l5相连通。

110.实施例10

111.重复实施例9,只是所述超滤装置6上还设置有反洗进水管道602和回流管道603。超滤装置6的浓水出水口通过回流管道603与废水进水管道l0相连通。

112.实施例11

113.重复实施例10,只是该系统还包括有生化出水缓冲池8,生化出水缓冲池8设置在生化处理单元5与超滤装置6之间。所述生化出水缓冲池8的进水口通过第五管道l5与生化处理单元5的出水口相连通。所述生化出水缓冲池8的出水口通过第十管道l10与超滤装置6的进水口相连通。