1.本实用新型涉及修边机技术领域,具体涉及一种修边机。

背景技术:

2.修边机是一种用于木材倒角,金属修边,带材磨边等马达式活动型较强的修边设备。也称倒角机,是用刀头给木板倒边的,可以根据刀头的形状将木板的边缘修成相应的形、通常用作直角修成圆角圆边,也用作木材适当抛光操作。也广泛适用于建筑梁、板、柱、墙等的加固,装修、墙安装、支架、栏杆、广告牌、空调室外机、导轨、卫星接收器电梯、钢结构厂房等安装。

3.手工修边机是手持结构,小巧灵活,应用范围比较广泛,主要用作雕刻、开槽、修边、做倒角、导圆弧、开直线槽、镂铣通孔,或对大型木作设备不易加工的地方做手工修正,但是现有的修边机在使用时存在着一些问题,一、现有的修边机在对木材进行加工操作时,木屑容易从铣刀的开槽处向上飞溅,容易造成木屑朝向使用者身上和面部飞去,对使用者的操作体验和安全性不好;二、对于不同的材质需要用到修边机的不同铣削速度,在现有技术中难以直接观察当前的铣削速度等级;三、在修边机不工作时,现有技术难以做到对修边机铣刀的夹持定位,从而存在误开的情况,存在一定的安全隐患。

技术实现要素:

4.本实用新型是为了克服上述现有技术中的缺陷,提供一种带有显示屏、安全可靠,便于清屑的修边机。

5.为了实现上述实用新型目的,本实用新型采用以下技术方案:一种修边机,包括壳体和转动连接于壳体内的刀轴,且壳体内设有与刀轴电性连接的电机,刀轴底部形成有刀座;所述壳体上设有与电机电性连接的档位控制器,且壳体上设有与档位控制器电性连接的显示屏;所述壳体底部设有中空结构的底座,刀轴穿过底座向下延伸,底座一侧形成有向下延伸的限位块,限位块上形成有朝向刀轴设置的限位孔,且刀轴上形成有与限位孔相适配的连接孔,限位块上设有朝向刀轴设置的螺钉;所述壳体内设有风扇,风扇与刀轴同步转动,且风扇位于底座上方;所述底座下方连有套接于刀轴上的锁紧装置,锁紧装置上设有相连接的锁紧气缸和伸缩杆,风扇位于伸缩杆的移动路径上。

6.作为本实用新型的一种优选方案,所述底座为圆环结构,且底座边缘处形成有与壳体内壁相连接的连接筋,相邻连接筋之间和底座中部形成出风口。

7.作为本实用新型的一种优选方案,所述锁紧装置包括连接片和锁紧片,连接片连接于底座底部,锁紧片连接于连接片底部,锁紧气缸位于连接片上。

8.作为本实用新型的一种优选方案,所述连接片和锁紧片为u型结构,u型结构端部形成有与限位块相适配的凹槽,且u型结构端部同时与限位块的两侧两个面相抵。

9.作为本实用新型的一种优选方案,所述底座底部形成有向下凸起的连接头,连接片上形成有与连接头相适配的连接槽,锁紧片上形成有向上凸起的配合座,连接头、连接槽

和配合座上形成有相连通的紧固孔。

10.作为本实用新型的一种优选方案,所述连接片端部形成有支撑座,支撑座内形成有用于装载锁紧气缸的装载槽。

11.作为本实用新型的一种优选方案,所述连接片底部形成有与配合座相适配的配合槽,且连接片底部还形成有第一定位凹槽和第二定位凹槽。

12.作为本实用新型的一种优选方案,所述锁紧片上形成有与第一定位凹槽的第一定位凸起,和与第二定位凹槽的第二定位凸起。

13.作为本实用新型的一种优选方案,所述刀轴底部设有螺纹连接的定位螺母。

14.作为本实用新型的一种优选方案,所述壳体上还连有外接线缆和控制开关。

15.与现有技术相比,本实用新型的有益效果是:通过在底座下设置限位块,且在刀轴上形成有与限位块相连通的连接孔,当螺钉将限位块与连接孔相连接后,可实现对刀轴的锁紧,从而对铣刀的锁紧;同时在伸缩杆的作用下,通过限制风扇的转动来实现对刀轴的锁紧,从而对铣刀的锁紧,确保在锁紧状态下铣刀的防误开性。

附图说明

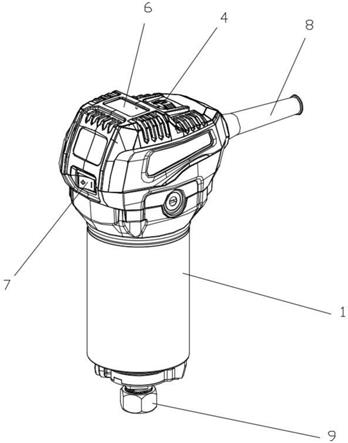

16.图1是本实用新型的结构示意图;

17.图2是本实用新型的主视图;

18.图3是本实用新型的仰视图;

19.图4是底座与锁紧装置的连接示意图;

20.图5是底座的结构示意图;

21.图6是刀轴与锁紧装置的连接示意图;

22.图7是锁紧装置的结构示意图;

23.图8是连接片的结构示意图;

24.图9是锁紧片的结构示意图;

25.附图标记:壳体1,刀轴2,连接孔2

‑

1,电机3,档位控制器4,刀座5,显示屏6,控制开关7,外接线缆8,定位螺母9,底座10,连接头10

‑

1,限位块11,限位孔11

‑

1,螺钉11

‑

2,连接筋12,风扇13,伸缩杆14,锁紧装置15,连接片16,连接槽16

‑

1,配合槽16

‑

2,支撑座16

‑

3,装载槽16

‑

4,锁紧片17,配合座17

‑

1,第一定位凸起17

‑

2,第二定位凸起17

‑

3。

具体实施方式

26.下面结合附图对本实用新型实施例作详细说明。

27.如图1

‑

9所示,一种修边机,包括壳体1和转动连接于壳体1内的刀轴2,且壳体1内设有与刀轴2电性连接的电机3,刀轴2底部形成有刀座5;所述壳体1上设有与电机3电性连接的档位控制器4,且壳体1上设有与档位控制器4电性连接的显示屏6;所述壳体1底部设有中空结构的底座10,刀轴2穿过底座10向下延伸,底座10一侧形成有向下延伸的限位块11,限位块11上形成有朝向刀轴2设置的限位孔11

‑

1,且刀轴2上形成有与限位孔11

‑

1相适配的连接孔2

‑

1,限位块11上设有朝向刀轴2设置的螺钉11

‑

2;所述壳体1内设有风扇13,风扇13与刀轴2同步转动,且风扇13位于底座10上方;所述底座10下方连有套接于刀轴2上的锁紧装置15,锁紧装置15上设有相连接的锁紧气缸和伸缩杆14,风扇13位于伸缩杆14的移动路

径上。

28.刀轴2沿壳体1的长度方向进行设置,壳体1为圆筒结构,刀座5上可安装铣刀,便于操作人员的抓取,档位控制器4调节输入电机3的电流大小,从而调节电机3的运行功率,控制刀轴2的旋转速率,控制铣刀的切削速率。

29.螺钉11

‑

2可穿过限位孔11

‑

1与刀轴2相连,在螺钉11

‑

2的作用下可实现底座10与刀轴2之间的固定连接,从而实现底座10与刀轴2之间的固定连接,从而对刀轴2的转动进行限位,对铣刀进行卡紧。

30.风扇13与刀轴2之间同步转动,风扇13中部可设置有与刀轴2相适配的键和键槽,当伸缩杆14处于延伸状态时,伸缩杆14位于风扇13的相邻页片之间,伸缩杆14限制风扇13的转动,从而对刀轴2的转动进行限位,对铣刀进行卡紧。

31.显示屏6与档位控制器4之间通过导线相连,显示屏6上显示档位控制器4的当前档位等级,电机3与刀轴2电性连接,电机3带动刀轴2的旋转,电机3与档位控制器4之间通过导线相连。

32.底座10为圆环结构,且底座10边缘处形成有与壳体1内壁相连接的连接筋12,相邻连接筋12之间和底座10中部形成出风口,底座10、壳体1和连接筋12均为塑料材质,且底座10、壳体1和连接筋12通过注塑一体成型,底座10与风扇13平行设置,在风扇13的作用下,出风口处形成有向下的风流,风扇13对铣刀处形成的木屑进行吹风处理,从而防止木屑朝向使用者身上和面部飞去,使得使用者具有更好的操作体验和安全性,连接筋12的数量和尺寸根据实际需要进行设置,连接筋12沿底座10的边缘处圆周设置。

33.锁紧装置15包括连接片16和锁紧片17,连接片16连接于底座10底部,锁紧片17连接于连接片16底部,锁紧气缸位于连接片16上,连接片16和锁紧片17中部形成中空结构,且连接片16和锁紧片17的中空结构尺寸不小于底座10的中空尺寸,刀轴2穿过连接片16和锁紧片17中部,连接片16和锁紧片17套接于刀轴2外,且连接片16和锁紧片17不与刀轴2干涉,连接片16和锁紧片17固定连接于底座10底部。

34.连接片16和锁紧片17为u型结构,u型结构端部形成有与限位块11相适配的凹槽,且u型结构端部同时与限位块11的两侧两个面相抵,u型结构的开口处为限位块11,且u型结构的开口处与限位块11的两侧相抵。

35.u型结构的连接片16和锁紧片17开口处同时与限位块11的两个相邻侧壁相抵,从而使得连接片16和锁紧片17具有更好的稳定性,由于锁紧装置15上设置有伸缩杆14,在风扇13的时,会撞击伸缩杆14,从而将扭力传递至连接片16和锁紧片17上,在限位块11的作用下限制连接片16和锁紧片17的转动,从而确保伸缩杆14的稳定性。

36.底座10底部形成有向下凸起的连接头10

‑

1,连接片16上形成有与连接头10

‑

1相适配的连接槽16

‑

1,锁紧片17上形成有向上凸起的配合座17

‑

1,连接头10

‑

1、连接槽16

‑

1和配合座17

‑

1上形成有相连通的紧固孔。

37.当连接片16连接于底座10底部时,连接头10

‑

1内嵌于连接槽16

‑

1内,且底座10上设有至少两个连接头10

‑

1,连接槽16

‑

1的数量与连接头10

‑

1数量相一致,在连接头10

‑

1和连接槽16

‑

1的作用下实现连接片16在底座10上的水平定位。

38.同理连接片16底部形成有与配合座17

‑

1相适配的配合槽16

‑

2,当锁紧片17连接于连接片16底部时,配合座17

‑

1内嵌于配合槽16

‑

2内,且锁紧片17上设有至少两个配合座17

‑

1,配合座17

‑

1的数量与配合槽16

‑

2数量相一致,在配合座17

‑

1和配合槽16

‑

2的作用下实现锁紧片17在连接片16上的水平定位。

39.连接头10

‑

1、连接槽16

‑

1和配合座17

‑

1位于直线上,在螺钉的作用下,螺钉依次穿过配合座17

‑

1和连接槽16

‑

1与连接头10

‑

1相连,从而实现底座10、锁紧片17和连接片16之间的固定连接。

40.连接片16端部形成有支撑座16

‑

3,支撑座16

‑

3内形成有用于装载锁紧气缸的装载槽16

‑

4,支撑座16

‑

3为竖直结构,且支撑座16

‑

3一侧与底座10的外壁相抵,从而支撑座16

‑

3与底座10的之间具有更好的稳定性,同时支撑座16

‑

3与连接片16连接处形成有斜撑,使得支撑座16

‑

3与连接片16之间具有更好的稳定性和牢固度。

41.连接片16底部还形成有第一定位凹槽和第二定位凹槽,锁紧片17上形成有与第一定位凹槽的第一定位凸起17

‑

2,和与第二定位凹槽的第二定位凸起17

‑

3。

42.当锁紧片17连接于连接片16底部时,第一定位凸起17

‑

2和第二定位凸起17

‑

3分别内嵌于第一定位凹槽和第二定位凹槽内,且锁紧片17上设有至少两个第一定位凸起17

‑

2和第二定位凸起17

‑

3,第一定位凹槽和第二定位凹槽的数量与第一定位凸起17

‑

2和第二定位凸起17

‑

3数量相一致,在第一定位凸起17

‑

2、第二定位凸起17

‑

3、第一定位凹槽和第二定位凹槽作用下实现锁紧片17在连接片16上的水平定位。

43.刀轴2底部设有螺纹连接的定位螺母9,定位螺母9与铣刀底部相抵,刀轴2底部形成有与定位螺母9相适配的外螺纹,在定位螺母9的作用下,确保铣刀的稳定性。

44.壳体1上还连有外接线缆8和控制开关7,控制开关7用于控制电机3的开关,外接线缆8与外部电源相连通。

45.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现;因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

46.尽管本文较多地使用了图中附图标记:壳体1,刀轴2,电机3,档位控制器4,刀座5,显示屏6,控制开关7,外接线缆8,定位螺母9,底座10,连接头10

‑

1,限位块11,限位孔11

‑

1,螺钉11

‑

2,连接筋12,风扇13,伸缩杆14,锁紧装置15,连接片16,连接槽16

‑

1,配合槽16

‑

2,支撑座16

‑

3,装载槽16

‑

4,锁紧片17,配合座17

‑

1,第一定位凸起17

‑

2,第二定位凸起17

‑

3等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本实用新型的本质;把它们解释成任何一种附加的限制都是与本实用新型精神相违背的。