:

1.本发明属于铈元素深加工技术领域,具体涉及一种以铈富集物为原料制备光学玻璃用抛光液的方法。

背景技术:

2.网络和信息技术的发展标志着人类进入信息时代,现代显示技术已成为人类社会生活的不可缺少的技术领域。平板显示技术是信息时代对终端显示的基本要求,随之出现的平板显示技术有液晶,等离子体和薄膜电致发光显示器等,应用于平板显示器(包括手机屏,电脑屏,液晶电视凭)抛光的抛光液主要是含铈量较高的稀土抛光粉与水按照一定比例混合制成的,俗称液晶类稀土抛光液。其主要物相是reof和re2o3,其中氟含量大约为5-7wt%之间,re主要包括la,ce,pr,nd四种元素,ce在抛光粉中是主要的稀土元素,占到稀土含量的60-99%之间。常用的稀土抛光粉是以铈为主的混合稀土,辅之以氟化物、石英、钙、钡、铁和少量杂质。从市场用途上,稀土抛光粉可以分为3类,第一类是稀土氧化物含量为40-70wt%之间,氧化铈占稀土氧化物30-65%之间,粒度为1-4μm的低铈抛光粉,切削力较高;主要用于阴极射线管,平板玻璃和镜片的抛光;第二类是含稀土氧化物70-100%,氧化铈含量占稀土氧化物40-100wt%的中铈抛光粉,主要用于光学玻璃,光掩膜和液晶显示器的抛光;第三类为含氧化铈99wt%以上的抛光粉,颗粒形状和硬度均匀,纯度高,常用于精密光学仪器、激光晶体和半导体元件的抛光。

3.稀土抛光粉的原料可以分为氯化稀土溶液,氢氧化稀土,铈富集物或者氟碳铈矿。以铈富集物或氟碳铈矿为原料制备的稀土抛光粉一般为中铈抛光粉,主要用于光学玻璃,手机屏幕,平板电脑等液晶显示屏。抛光粉的制备工艺主要包括合成、焙烧、分级等工序。在制备抛光粉的过程中还需要引入氟离子或硫酸根离子以改变抛光粉的晶型,提高抛光能力。

4.以氟碳铈矿精矿为原料制备抛光粉有两种工艺。一种是将氟碳铈矿磨细,然后经过化学处理,烘干再经过煅烧,磨细,分级以及烘干,加工成低铈抛光粉;另一种工艺是先将氟碳铈矿进行焙烧,再经过优先溶解将部分非稀土分离,形成铈富集物,再经过焙烧,磨细,分级和烘干加工成中铈或高铈抛光粉。

5.以氯化稀土溶液为原料制备稀土抛光粉的过程也分为两种,一种是以碳酸氰胺或碳酸钠等碳酸盐为沉淀剂,将稀土元素从液相中沉淀为碳酸稀土,经过烘干后与氢氟酸氟化,烧结,磨细和分级等工艺加工成稀土抛光粉;第二种是在氯化稀土溶液中加入氟硅酸,充分反应后以碳酸氢铵和氨水为沉淀剂沉淀制备出氟碳酸稀土沉淀,然后经过洗涤,过滤,烘干,焙烧,球磨和分级等工艺制备出含氟抛光粉。

6.稀土抛光粉的主要物相是ce2o3和ceof,根据不同的抛光需求,抛光粉中会含有一少部分的镧,镨,钕或硫等元素。

7.世界范围内存在着丰富的稀土资源,包括四川凉山地区以及美国芒廷帕斯地区的稀土资源矿相都以氟碳铈矿为主。氟碳铈矿资源的冶炼过程主要包括氧化焙烧,酸浸和碱

转等环节,而在酸浸过程中根据盐酸的浓度以及酸浸次数又分为全浸出工艺和优浸工艺。优浸工艺是将焙烧后的氟碳铈矿通过稀盐酸酸浸,将四价的氧化铈留在酸浸渣中,其他的镧,镨和钕三种元素浸入到酸浸液中。稀土资源利用方式多种,但还未有以稀土资源为原料用于制备抛光液的技术出现。

技术实现要素:

8.本发明的目的是在实现低附加值稀土元素增值化利用的前提下,以大量囤积的铈富集物为原料,结合铈富集物颗粒的物化性能提供一种制备光学玻璃用抛光液的方法,现有技术的中铈抛光粉中,铈元素折合氧化铈的质量分数在70-90wt%之间,氟元素的质量分数在6-8wt%之间。

9.为实现上述目的,本发明采用以下技术方案:

10.一种以铈富集物为原料制备光学玻璃用抛光液的方法,包括以下步骤:

11.(1)取铈富集渣a和铈富集渣b,分别经调浆,筛分后与固液分离后,获得铈富集物a和铈富集物b;

12.(2)固液分离

13.将通过水筛分级后的铈富集物a和铈富集物b静置沉淀后,进行固液分离,烘干,获得烘干后铈富集物a和烘干后铈富集物b;

14.(3)按质量比,烘干后铈富集物a:烘干后铈富集物b=(3-1):(2-4),将烘干后铈富集物a和烘干后铈富集物b进行混料,获得铈富集混合物;

15.(4)铈富集混合物进行烧结,获得烧结抛光粉,所述的烧结温度为950-1050℃;

16.(5)烧结抛光粉经破碎与分级处理后,制得稀土抛光粉;

17.(6)将稀土抛光粉与水混合搅拌,并在搅拌过程中加入分散剂,分散剂为三聚磷酸钠和草酸钠的混合物,完成搅拌,制得稀土抛光液。

18.所述的步骤(1)中,调浆固液比为1:(2-4),调浆后通过水筛进行分级,其中渣a水筛网目数为450-600目,渣b水筛网的目数为400目,过水筛后的渣a为铈富集物a,过水筛后的渣b为铈富集物a。

19.所述的步骤(1)中,铈富集渣a为氟碳铈矿资源通过氧化焙烧,稀盐酸优溶以及碱转等工艺获得。

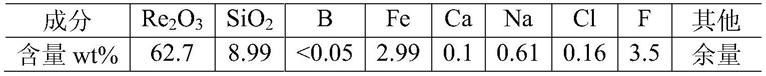

20.所述的步骤(1)中,铈富集物a包括组分及质量百分含量为re2o

3 55-70%,sio

2 5-10%,b《0.05%,fe 1-5%,ca 0.05-0.5%,na 0.45-0.86%,cl 0.07-0.39%,f 2.1-4.8%,余量其他,所述的re2o3包括组分及质量百分含量为la2o

3 3.1-8.8%,ceo

2 85.4-95.7%,pr6o

11 0.32-0.69%,nd2o30.80-2.54%,sm2o

3 0.05-0.24%,eu2o3《0.1%,gd2o3《0.1%,y2o3《0.1%,余量其他。

21.所述的步骤(1)中,铈富集物渣b以稀土矿为原料,经过氧化焙烧,稀盐酸优溶等工艺获得。

22.所述的步骤(1)中,铈富集物b包括组分及质量百分含量为re2o

3 70-75%,sio

2 2.2-4.9%,b《0.05%,fe 0.65-4.28%,ca 0.24-0.63%,na 0.03-0.46%,cl 0.09-0.42%,f 7.2-11.6%,余量其他;所述的re2o3包括组分及质量百分含量为la2o

3 12.6-15.8%,ceo

2 78.1-84.6%,pr6o

11 0.62-1.90%,nd2o

3 1.22-3.37%,sm2o

3 0.05-0.28%,

eu2o3《0.1%,gd2o3《0.1%,y2o3《0.1%,余量其他。

23.所述的步骤(2)中,固液分离具体过程为:将铈富集物a和铈富集物b分别在容器罐中进行静置沉淀2-4h,所述的容器罐底部通过真空泵和水管与板框压滤机相连,通过真空泵将容器罐内底部沉淀层抽至板框压滤机中过板框,固液分离后,分别烘干,获得烘干后铈富集物a和烘干后铈富集物b。

24.所述的步骤(2)中,烘干后铈富集物a中包括组分及质量百分含量为re2o

3 94-96%,f 2.5-3.4%,余量其他;烘干后铈富集物b中包括组分及质量百分含量为re2o

3 79-81%,f 9-11%,余量其他。

25.所述的步骤(3)中,混料方式为湿混,混料时间为1-2h,混料具体过程为:将烘干后的铈富集物a和烘干后的铈富集物b倒入搅拌罐中,按照固液比1:(3-5)加水搅拌,转速控制在20转/分,完成混料。

26.所述的步骤(4)中,烧结时间为5-10h,优选的,烧结温度为1020-1030℃,烧结时间为6.5-8h。

27.所述的步骤(4)中,铈富集混合物在搅拌罐中经1-4h的静置分层,固液分离后,分离固体装入匣钵中,进入辊道窑进行烧结处理,分离液体进入下一批料湿混过程。

28.所述的步骤(5)中,稀土抛光粉抛蚀率mrr为160-210mg/h。

29.所述的步骤(5)中,稀土抛光粉为中铈抛光粉,为类球形的灯笼状颗粒,粒径为100-300nm,稀土抛光粉中包括组分及质量百分含量为re2o

3 82-91.5%,f元素5-9wt%,余量为fe和si;经换算,稀土抛光粉中ceo2质量占比为67-83.6%,所述的稀土抛光粉中铈元素以折合氧化铈的质量分数计。

30.所述的步骤(6)中,按固液比,稀土抛光粉:水=1:(1-4),单位为g:ml。

31.所述的步骤(6)中,稀土抛光粉经破碎与分级处理后,与水混合。

32.所述的步骤(6)中,所述的分散剂中,按质量比,三聚磷酸钠:草酸钠=(6-7):(4-3);所述的分散剂加入量为稀土抛光粉质量的0.2-2%。

33.所述的步骤(6)中,优选的,按质量比,三聚磷酸钠:草酸钠=8:2;分散剂加入量为稀土抛光粉质量的0.2-0.6%。

34.所述的步骤(6)中,搅拌时间为20-30min。

35.所述的步骤(6)中,稀土抛光液经激光粒度仪分析测试其zeta电位为-25mv~-40mv,悬浮稳定性显示,不分层,有死沉,稀土抛光液波纹度≤0.05wa。

36.所述的步骤(6)中,因将抛光粉制成抛光液使用,需要良好的化学稳定性且不腐蚀工件。特别是抛光粉需要与水或溶剂混合,故对水有一定的化学稳定性,并能在水中有很好的分散性和悬浮性。抛光过程通常都在浆料中进行,故浆料的悬浮性和稳定度十分的重要,衡量抛光液悬浮性的指标包括t

50

,即半沉淀期(抛光液比重降至初始比重一半时所需时间);和沉积指数,即对抛光液进行搅拌,静置24h后,将上层液体倒出,残留的沉积物质量占初始质量的百分比,一般要求小于10%;本发明中的抛光液t

50

达到30-240min,沉积指数为5-8%。

37.本发明中的铈基抛光粉在抛光过程中主要发生两种作用,即机械作用和胶体化学作用。抛光粉需要制成抛光液来使用,抛光浆液的基本要求是流动性好、不易沉淀和结块、悬浮性好、无毒、易清洗等。因此,在化学机械抛光的过程中,需要保证抛光液的充分分散和

悬浮稳定性。

38.本发明基于胶体与界面化学中的dlvo理论结合铈基抛光粉的物化特性,研究了稀土抛光粉在不同分散剂的情况下的表面电性和分散性,并针对抛光液在本发明提出的分散剂体系下的悬浮性构建相关的dlvo理论模型,并以此解释分散剂加入后,抛光液性能的提升。

39.dlvo理论是研究带电胶体微粒稳定性的理论,它认为带电胶粒会与它周围分散介质中的带相反电性的粒子相互吸引,从而形成扩散双电层结构。而两个粒子在双电层相互叠加时会产生渗透性的排斥力或者产生静电性的排斥力,并且这两种排斥力随着扩散层重叠层度的增大而增大,引力和斥力的大小决定了胶体的悬浮稳定状态。

40.dlvo理论中介绍了球形微粒的引力位能和斥力位能的计算方式,而通过fe-sem分析得知(如下图所示),抛光粉微粒的微观形貌是类球形的细小微粒,在抛光粉引力位能计算时,将抛光粉微粒当作等粒径大小的球形粒子进行处理,与实际存在偏差。另外,实验中采用的哈梅克常数是纳米级氧化铈微粒的,而本实验中所采用的抛光粉微粒尺寸粒径尺寸为100-300nm,相比于纳米级氧化铈较大,而且抛光粉中还含有氟元素等会影响哈梅克常数,故需要对哈梅克常数进行修正。

41.先对分散体系的引力位能和斥力位能进行计算,然后根据实际分散情况,计算出哈梅克常数的范围。

42.总斥力位能等于吸力位能和斥力位能之和,计算公式

[0043]vt

=va+vrꢀꢀꢀ

(1)

[0044]

即根据算出来的引力位能和斥力位能计算,引力位能与斥力位能的加和结果即是总位能。

[0045][0046]

其中:

[0047]

h0‑‑

球面之间的最短距离;

[0048]a‑‑

为抛光粉粒子半径粒径,由激光粒度仪测得a=0.096um;

[0049]a101

—为哈梅克常数。

[0050]

在假设所有粒子都具有相同的半径,且它们的距离都相同的情况下,水相介质中抛光粉的哈梅克常数计算公式为:

[0051][0052]

其中:本发明中抛光粉在真空中的哈梅克常数a

11

取4.27

×

10-20

j,本文中水在真空中的哈梅克常数a

00

取4.4x10-20j[3]

。

[0053]

球面间最短间距

[0054]

浊液层质量为m,体积为v,抛光粉摩尔质量为m,故

[0055]

浊液层所含粒子数为:

[0056]

[0057]

平均每个粒子所占用的体积为:

[0058][0059]

假设抛光粉粒子按照简单堆积方式分散在水相中,则其空间利用率为52%,故平均单个抛光粉的斥力半径r的公式为:

[0060]

0.52v

ave

=4vr3/3

ꢀꢀꢀ

(6)

[0061]

故球面之间最短距离h0为:h0=2(r-a)

[0062]

斥力位能计算

[0063][0064]

其中:

[0065]

εa取6.95x10-10

c2/j*m;

[0066]

取zeta电位数值。

[0067]

最终确定本发明中三聚磷酸钠与草酸钠按质量比为(6-7):(4-3)混合形成的分散剂,加入量为稀土抛光粉质量的0.2-2%。分散剂的总位能均小于0,三聚磷酸钠与草酸钠混合作为分散剂时,控制其加入量为稀土抛光粉质量的0.2-2%时,总体位能是斥力位能占据优势,以保证胶体微粒稳定。

[0068]

本发明的有益效果:

[0069]

本发明将企业以包括氟碳铈矿在内的稀土矿为原料在冶炼分离过程中产生出的不同铈富集物做为原料,通过综合调配铈富集物混合比例以及后续的烧结,磨细和分级等工艺环节,制备一种中铈抛光粉,并结合该抛光粉的物化特性提出了一种二元系分散剂组分用于制备抛光液,该抛光液将用于液晶显示屏和金属装饰配件的抛光过程,且制备的抛光粉具备良好的化学稳定性,在水中分散性与悬浮性极佳,制备的抛光液半沉淀期t

50

低至30-240min,沉积指数低至5-8%。

附图说明:

[0070]

图1为本发明实施例4制备的稀土抛光粉场发射扫描电镜图,图1(a)为5000倍数下的抛光粉场发射扫描电镜图;图1(b)为20000倍下抛光粉场发射扫描电镜图;图1(c)为50000倍下抛光粉场发射扫描电镜图;

[0071]

图2为本发明实施例4中不同分散剂浓度与稀土抛光液总位能的关系曲线;

[0072]

图3为本发明实施例4采用的原料渣及制备的稀土抛光粉的xrd图谱;图3(a)为铈富集渣a的xrd图谱;图3(b)为铈富集渣b的xrd图谱;图3(c)为稀土抛光粉的xrd图谱。

具体实施方式:

[0073]

下面结合实施例对本发明作进一步的详细说明。

[0074]

以下实施例中采用的铈富集渣a为凉山地区的氟碳铈矿资源通过氧化焙烧,稀盐酸优溶以及碱转等工艺获得,铈富集物渣b以美国芒廷帕斯矿为原料,经过氧化焙烧,稀盐酸优溶等工艺获得,铈富集渣a的xrd图谱如图3(a)所示,铈富集渣b的xrd图谱如图3(b)所示。

[0075]

铈富集物a中稀土及非稀土含量如表1所示,铈富集物a中稀土的配分占比如表2所示;铈富集物b中稀土及非稀土含量如表3所示,铈富集物b中稀土的配分占比如表4所示。

[0076]

表1

[0077][0078]

表2

[0079][0080]

表3

[0081][0082]

表4

[0083][0084]

实施例1

[0085]

一种以铈富集物为原料制备光学玻璃用抛光液的方法,包括以下步骤:

[0086]

(1)取铈富集渣a和铈富集渣b,分别经调浆,筛分后与固液分离后,获得铈富集物a和铈富集物b;具体的,调浆固液比为1:3,调浆后通过水筛进行分级,其中渣a水筛网目数为500目,渣b水筛网的目数为400目,过水筛后的渣a为铈富集物a,过水筛后的渣b为铈富集物a。

[0087]

(2)固液分离

[0088]

将通过水筛分级后的铈富集物a和铈富集物b静置沉淀后,进行固液分离,烘干,获得烘干后铈富集物a和烘干后铈富集物b。

[0089]

将铈富集物a和铈富集物b分别在容器罐中进行静置沉淀3h,容器罐底部通过真空泵和水管与板框压滤机相连,通过真空泵将容器罐内底部沉淀层抽至板框压滤机中过板框,固液分离后,分别烘干,获得烘干后铈富集物a和烘干后铈富集物b。

[0090]

烘干后铈富集物a中包括组分及质量百分含量为re2o

3 95%,f 2.8%,余量其他;烘干后铈富集物b中包括组分及质量百分含量为re2o

3 80%,f 10%,余量其他。

[0091]

烘干后铈富集物a中的铈含量及氟含量如表5所示,烘干后铈富集物b中的铈含量及氟含量如表6所示。

[0092]

表5,烘干后铈富集物a中稀土含量及氟含量

[0093][0094]

表6,烘干后铈富集物b中稀土含量及氟含量

[0095][0096]

(3)按质量比,烘干后铈富集物a:烘干后铈富集物b=3:1,将烘干后的铈富集物a

和烘干后的铈富集物b倒入搅拌罐中,按照固液比1:4加水搅拌,转速控制在20转/分,完成混料,获得铈富集混合物;

[0097]

(4)铈富集混合物在搅拌罐中经2h的静置分层,固液分离后,分离固体装入匣钵中,进入辊道窑进行烧结处理,获得烧结抛光粉,所述的烧结温度为1030℃,烧结时间为6.5h,分离液体进入下一批料湿混过程;

[0098]

(5)烧结抛光粉经破碎与分级处理后(过400目水分筛),制得稀土抛光粉,稀土抛光粉抛蚀率mrr为168.28mg/h,稀土抛光粉为中铈抛光粉,为类球形的灯笼状颗粒,稀土抛光粉中包括组分及质量百分含量为re2o

3 91.25%,f元素4.7wt%,余量为fe和si;经换算,稀土抛光粉中ceo2质量占比为78.5%,所述的稀土抛光粉中铈元素以折合氧化铈的质量分数计。

[0099]

(6)稀土抛光粉通过气流磨破碎,并经过分级机处理,气流磨相关工作参数如表7所示,分级机相关工作参数如表8所示。

[0100]

表7

[0101][0102]

表8

[0103][0104][0105]

稀土抛光粉经破碎与分级处理后,按固液比,稀土抛光粉:水=1:2,将二者混合,搅拌,并在搅拌过程中加入分散剂,完成搅拌,搅拌时间为20-30min,制得稀土抛光液,其中:分散剂为三聚磷酸钠和草酸的混合物,按质量比,三聚磷酸钠:草酸钠=8:2;分散剂加入量为稀土抛光粉质量的0.6%。

[0106]

稀土抛光液经激光粒度仪分析测试其zeta电位为-26mv,悬浮稳定性显示,不分层,有死沉;稀土抛光液波纹度≤0.05wa;抛光液半沉淀期t

50

为60min,沉积指数为8%。

[0107]

实施例2-9

[0108]

同实施例1,区别在于,制备工艺过程参数有所不同,相应制得的稀土抛光粉与稀

土抛光液性能不同,差异数据如下表10所示,其中,实施例4制备的抛光粉物化性能分布如表9所示。

[0109]

表9

[0110][0111]

在上述胶体稳定性研究理论基础上,结合实施例4,分别取分散剂浓度分别为0.2%、0.4%、0.6%、1.4%和2.0%条件下,制得稀土抛光液,获得分散剂浓度与稀土抛光液总位能的关系曲线如图2所示。通过总位能计算结果可以知道,本发明提供的分散剂的总位能均小于0,三聚磷酸钠与草酸钠共同作为分散剂时,总体位能在一定浓度范围内是斥力位能占据优势,实测测得的zeta电位值的范围在图2所示的范围内。而根据图2电位结果来看,当三聚磷酸钠与草酸钠组成的分散剂浓度在0.2wt%时,总位能最低,说明胶体微粒越稳定,而从分散实验结果来看,也与计算值相一致。

[0112]

实施例4制备的稀土抛光粉场发射扫描电镜图如图1所示,其中,图1(a)为5000倍数下的抛光粉场发射扫描电镜图;图1(b)为20000倍下抛光粉场发射扫描电镜图;图1(c)为50000倍下抛光粉场发射扫描电镜图;都为类球形的灯笼状颗粒,具有最适合做为抛光材料的形貌特征;xrd图谱如图3(c)所示,曲线分析表明,特征衍射峰主要为ce2of以及ce2o3的特征峰,并结合稀土抛光粉的成分分析可知,所制备的产物为中铈抛光粉。

[0113]

对比例4-1

[0114]

同实施例4,区别在于,将分散剂替换为等量的高岭土,依次制得稀土抛光粉和稀土抛光液,经检测,稀土抛光液短时间发生抛光粉的永久性聚沉,包括zeta电位为20mv,t

50

=5min,沉降值为12%,经微观检测发现,高岭土与本发明中富铈渣构成的双电层体系中系统不稳定,zeta电位值较正。

[0115]

对比例4-2

[0116]

同实施例4,区别在于,将分散剂替换为等量的十二本烷磺酸钠,制得稀土抛光液,经检测,稀土抛光液短时间内发生永久性聚沉,zeta电位高达8mv。

[0117]

对比例4-3

[0118]

同实施例4,区别在于,将分散剂替换为等量的甲壳素,制得稀土抛光液,经检测,稀土抛光液短时间内发生永久性聚沉,zeta电位达到11mv。

[0119]

对比例4-4

[0120]

同实施例4,区别在于,将分散剂替换为等量的聚乙二醇,制得稀土抛光液,经检测,稀土抛光液较短时间内发生永久性聚沉,zeta电位达到10mv。

[0121]

对比例4-5

[0122]

同实施例4,区别在于,分散剂加入量为0.1%,制得稀土抛光液,经检测,所制备的

稀土抛光液出现沉淀,无法实现良好分散,分析原因在于,分散剂剂量太小,无法对抛光粉的水溶胶颗粒形成均一双电层。

[0123]

表10

[0124][0125]

表中

[0126]

实施例1-9中原料比为烘干后铈富集物a与烘干后铈富集物b的质量比,ceo2含量为占稀土抛光粉的质量百分含量,稀土抛光粉中mrr单位为mg/h,粒径单位为nm;稀土抛光粉制备中的分散剂比例为三聚磷酸钠与草酸钠的质量比,分散剂加入量为分散剂加入质量占稀土抛光粉质量的百分比,制备的稀土抛光液波纹度均达到≤0.05wa。