1.本发明涉及食品加工技术领域,特别是指一种清香牛肉的制作方法。

背景技术:

2.牛肉含有丰富的蛋白质,氨基酸组成更接近人体需要,能提高机体抗病能力,对生长发育及手术后、病后调养的人在补充失血和修复组织等方面特别适宜。当前食用牛肉大多以生鲜牛肉为主,食用加工复杂,同时如果加工不当,不仅会影响牛肉的营养成分,同时也会破坏食用口感。

技术实现要素:

3.本发明要解决的技术问题是提供一种清香牛肉的制作方法,以解决食用加工程序复杂,食用口感差的问题。

4.为解决上述技术问题,本发明的技术方案如下:

5.一种清香牛肉的制作方法,包括:

6.提供一冷冻原料牛肉;

7.对所述原料牛肉进行腌制液注射处理,得到注射处理后的原料牛肉;

8.对注射处理后所述原料牛肉进行滚揉腌制处理,得到腌制处理后的原料牛肉;

9.对滚揉腌制处理后所述原料牛肉进行煮制冷却处理,得到熟食牛肉;

10.对所述熟食牛肉进行包装并灭菌,得到成品。

11.可选的,清香牛肉的制作方法,还包括:对包装完成的成品通过金属探测仪进行金属检测,得到检测结果。

12.可选的,对所述原料牛肉进行腌制液注射处理前,还包括:

13.对所述冷冻原料牛肉进行解冻处理,得到原料牛肉;

14.对解冻后的原料牛肉进行表面修割处理以及裁切,并将裁切后的所述原料牛肉放入方斗车中。

15.可选的,对所述原料牛肉进行表面修割处理,包括:去除所述原料牛肉表面的血污、多余脂肪、淋巴等忌食物。

16.可选的,对所述原料牛肉进行腌制液注射处理,得到注射处理后的原料牛肉,包括:

17.在均质机中加入与配方一致的冰水,先后加入不同辅料并进行搅拌,之后再加入大豆蛋白搅拌10-15分钟,得到腌制液;

18.将配制好的所述腌制液灌入注射机中,调整注射压力,通过所述注射机将所述腌制液注射到原料牛肉中,控制注射率在40%-45%。

19.可选的,所述辅料包括亚硝酸钠、磷酸盐、红曲红、盐和糖。

20.可选的,对注射处理后所述原料牛肉进行滚揉腌制处理,得到滚揉处理后的原料牛肉,包括:注射腌制液后将所述原料牛肉放入滚揉罐中,在预设温度及压强阈值范围内进

行抽真空间歇滚揉处理16-18h。

21.可选的,温度阈值为0℃-4℃,压强阈值为0.085-0.09mpa。

22.可选的,对滚揉腌制处理后所述原料牛肉放入煮锅并进行煮制冷却处理,得到熟食牛肉半成品,包括:

23.对滚揉腌制处理后所述原料牛肉进行煮制处理,得到熟食牛肉;

24.将所述熟食牛肉在0-4℃的冷却库中进行冷却处理。

25.可选的,对所述熟食牛肉半成品进行包装并灭菌,得到成品,包括:将所述熟食牛肉冷却至肉块中心温度小于或等于15℃后进行包装,并将包装好的产品置于高温灭菌罐内进行灭菌处理。

26.本发明的上述方案至少包括以下有益效果:

27.本发明的上述方案,能够所述原料牛肉充分与腌制液接触,同时通过滚揉腌制处理,与传统腌制方法相比,缩短腌制时间,增强了最终成品的口感,进行熟制处理,减少加工步骤,方便食用。

附图说明

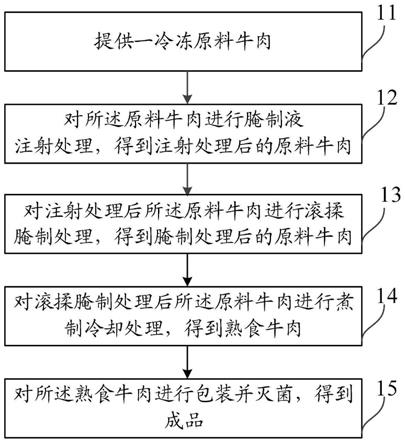

28.图1是本发明的实施例提供的清香牛肉的制作方法流程图。

具体实施方式

29.下面将参照附图更详细地描述本发明的示例性实施例。虽然附图中显示了本发明的示例性实施例,然而应当理解,可以以各种形式实现本发明而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本发明的范围完整的传达给本领域的技术人员。

30.如图1所示,本发明的实施例提供的一种清香牛肉的制作方法,包括以下步骤:

31.步骤11,提供一冷冻原料牛肉;

32.步骤12,对所述原料牛肉进行腌制液注射处理,得到注射处理后的原料牛肉;

33.步骤13,对注射处理后所述原料牛肉进行滚揉腌制处理,得到滚揉处理后的原料牛肉;

34.步骤14,对滚揉腌制处理后所述原料牛肉进行煮制冷却处理,得到熟食牛肉;

35.步骤15,对所述熟食牛肉进行包装并灭菌,得到成品。

36.该实施例中,所述原料牛肉可以采用牛肩肉,通过上述步骤的注射腌制、滚揉处理,与传统腌制工艺相比,缩短了腌制时间,经滚揉处理,使腌制液能够均匀分布于所述原料牛肉中,增强了最终成品的口感,同时经煮制处理后,不需要再添加调料,再食用时简化加工方式,食用简单。

37.进一步的,本发明的一可选实施例中,基于上述步骤11至15的基础上,清香牛肉的制作方法,还可以包括:

38.步骤16,对包装完成的成品通过金属探测仪进行金属检测,得到检测结果。

39.该实施例中,对上述步骤11至15制作完成的清香牛肉产品进行金属检测,得到检测结果,对最终产品进行筛选,进一步确保证食品安全。

40.本发明的一可选实施例中,对所述原料牛肉进行腌制液注射处理前,还包括:

41.步骤s1,对所述冷冻原料牛肉进行解冻处理,得到原料牛肉;

42.步骤s2,对解冻后的原料牛肉进行表面修割处理以及裁切,并将裁切后的所述原料牛肉放入方斗车中

43.该实施例中,步骤s1中,对所述原料牛肉采用自然解冻的方法进行解冻处理,根据所述原料牛肉的大小及室温的不同,预设的解冻时间也不一样。优选的,大块标准原料牛肉冬季解冻时间40小时,夏季解冻时间20小时;小块标准原料牛肉冬季解冻时间20小时,夏季解冻时间14-16小时。解冻时间的预设,以防止原料牛肉由于解冻时间长而氧化变黑和汁液流失多等导致产品质量下降。当肉块解冻至中心温度小于或等于8℃时,解冻结束。

44.步骤s2中,修割时主要去除原料牛肉表面的血污、多余脂肪、淋巴等忌食物。修割处理后,将原料牛肉裁切成块状并放入方斗车中,优选的,裁切的单体重量为500-600g左右。将裁切好的原料牛肉块称重,计算出肉胚数和修割废弃数,供后续加工时称取辅料的重量。

45.本发明的一可选实施例中,步骤12可以包括:

46.步骤121,在均质机中加入与配方一致的冰水,先后加入不同辅料并进行搅拌,之后再加入大豆分离蛋白搅拌10-15分钟,得到腌制液;

47.步骤122,将配制好的所述腌制液灌入注射机中,调整注射压力,通过所述注射机将所述腌制液注射到原料牛肉中,控制注射率在40%-45%。

48.该实施例中,在配制腌制液以及注射前需要检查注射机、均质机是否处于工作状态,检查完成后冲洗设备表面,避免有异物落入机器影响产品质量。在均质机中加入冰水并控制温度在1-4℃,依次加入辅料进行搅拌。优选的,所述辅料可以包括:亚硝酸钠、磷酸盐、红曲红、盐和糖。在添加辅料时,首先加入亚硝酸钠并搅拌,然后匀速接入磷酸盐、红曲红等添加剂,再加入糖和盐,待搅拌均匀后缓慢加入大豆分离蛋白,使大豆分离蛋白全部溶解到腌制液中,搅拌10-15分钟,腌制液配制完成。

49.腌制液配制完成后,开启注射机,调整注射压力,将腌制液灌入注射机中,在整个注射过程中温度控制在0℃-4℃。将原料牛肉用提升机升起后均匀并排码放在传送带上,保证肉块与肉块之间不能有间隙,通过注射机将腌制液注射到原料牛肉中,使注射率控制在40%-45%,开始注射时,应先检查肉块的注射率是否符合要求,即称5kg-6kg原料肉,腌制液注射完毕后再次称量,计算注射率是否符合要求,若不够或高出,应调节注射压力。注射过程中定期检查注射机压力。

50.本发明的一可选实施例中,步骤13可以包括:

51.步骤131,注射腌制液后将所述原料牛肉放入滚揉罐中,在预设温度及压强阈值范围内进行抽真空间歇滚揉处理16-18h。

52.该实施例中,在滚揉罐内,利用物理冲击的原理,让肉块在滚筒内上下拍打翻动,使腌制液被肉块充分吸收,增强肉的结合力和保水性,提高产品口感和出品率。优选的,滚揉腌制时温度控制在0℃-4℃,同时采取抽真空间歇滚揉法,真空度为0.085-0.09mpa,抽真空处理避免肉块被环境污染,间歇滚揉转20min,停20min,总时间16-18h,保证肉块能够充分均匀的吸收腌制液。

53.本发明的一可选实施例中,步骤14可以包括:

54.步骤141,对滚揉腌制处理后所述原料牛肉放入煮锅并进行煮制处理,得到熟食牛

肉;

55.步骤142,将所述熟食牛肉在0-4℃的冷却库中进行冷却处理。

56.该实施例中,所述煮锅为夹层锅且温度可调,在进行煮制前先冲洗夹层锅内部,避免有异物落入夹层锅里而影响产品质量。对所述原料牛肉进行煮制处理,以得到熟食牛肉,便于食用,简化食用过程中的加工步骤。

57.所述煮制可以包括:将红粬、辅料包放入所述煮锅熬制十分钟后放入滚揉腌制后的原料牛肉,煮制过程中及时用笊篱翻锅,翻锅时要翻匀、翻透,不能出现粘锅现象,以保证肉块能够充分吸收料液,待原料牛肉变硬后调节煮锅温度至96-98℃,并每隔一小时翻一遍原料牛肉,两小时后即可将原料牛肉捞出,出锅后将肉块推至煮制间下坡地面控汤,即可得到熟制品,通过煮制,可以使肉块充分吸收料液,保证制品风味及口感。

58.本发明的一可选实施例中,步骤15可以包括:

59.步骤151,将所述熟食牛肉冷却至肉块中心温度小于或等于5℃后进行包装,并将包装好的产品置于高温灭菌罐内进行灭菌处理。

60.该实施例中,对熟制品进行抽真空包装,将包装好的产品均匀的码放在灭菌屉内,产品之间要有空隙,以保证灭菌彻底。优选的,控制灭菌温度及时间为:高温产品121℃,30分钟;低温产品85℃,20分钟。

61.综合上述所有实施例,对灭菌结束后的产品进行检车,检车过程中检测产品包装袋是否有破损的,如果有破损的或漏袋的产品,要检出来,单放一处,待检车结束后,返回一次包装进行统一处理。

62.检完车后,对散装产品(透明袋)进行金属检测,检测前要检查金属检测仪运转是否正常,灵敏度是否正常,一切正常后方能对产品进行检测。金属检测结束后,产品进行入库处理,产品库的温度范围为0-4℃。

63.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。