1.本实用新型涉及一种可车载移动式农业畜牧业高碳固废原位资源化炭化炉,特别是一种应将高碳固体废弃物的原位资源化利用装置,属于农业废弃物资源化利用技术和装备领域。

背景技术:

2.有资料显示,我国农作物秸秆,包括水稻秸秆、玉米秸秆、稻壳以及蔗渣等废弃物,在2003年时量产已达到了71629万吨,其中农作物秸秆占74%。长久以来,由于人们对农业废弃秸秆的认识不充分以及在利用过程中产生的运输、制造成本等问题,每年数以万吨的农业废弃物一直采用露天焚烧的方式进行处理,这一处理方式对大气环境产生污染,导致空气中pm

2.5

增加,其主要原因是通过露天焚烧将这些秸秆类物质直接在氧气环境下将有机碳氧化成二氧化碳排入大气,一方面增加了排放进入空气中co2浓度,另一方面残余的无机灰分(俗称草木灰)并不能改善土壤贫瘠的问题,还是农业资源的浪费。

3.因此农业废弃物

‑

生物炭回田

‑

土壤固碳资源化这一资源循环利用理念的提出为这些农业废弃物的利用提供了新思路,从大的角度来讲,合理的使用秸秆类农业废弃资源,不仅是对这些废弃物资源化利用,符合当前可持续发展绿色理念,也能从一定程度上固碳减排,减缓温室效应的进程,紧密贴合“碳中和”思路。

4.生物炭是生物质材料在无氧或者缺氧的条件下通过高温裂解形成的产物。作为一种新型的功能性材料,生物炭的制备原料来源广泛,且能有效保水保肥,在土壤改良中体现出巨大的潜力。有大量研究表明,在高度退化的贫瘠土壤中施用生物炭后可以明显增加农作物产量、减少植物体对重金属(例如cd)的积累、调节土壤ph值、减少河水和地下水污染。

5.目前,已经有部分学者已经开展了对生物炭的研究工作,其在改良污染土壤、水体方面的治理作用得到了学者的一致认可。但是针对农村交通较为闭塞、对土壤改良剂用量需求高的特点,且因为农田地大,没法统一收集的问题,没有合适的方法和装置来解决这一问题。

技术实现要素:

6.针对现有技术存在的问题,本实用新型结合前期生物炭制备过程以及农业废弃物合理化处置的需要,提供一种经济、环保、绿色的可持续发展的车载可移动式炭化炉。

7.本实用新型提供一种可车载移动式农业畜牧业高碳固废原位资源化炭化炉,通过对常见农业废弃物秸秆类物质,例如水稻秸秆、玉米秸秆、甘蔗秸秆等,还包括一些家禽粪便,鸡粪、猪粪、牛粪等收集,集中进行原位热解制备成生物炭原料,即烧即用,相较于其他热解炉,本实用新型不仅对农业废弃物进行资源合理化处理,凹槽式加热提高产碳率,生物质燃烧热值一定程度上被保留并提供热源,因此原位热解大大减少生产制作成本。

8.本实用新型通过以下技术方案实现:

9.一种可车载移动式农业畜牧业高碳固废原位资源化炭化炉,包括外壳、炭化区1、

进料区2、降温区3、生物炭收集室4、带动轮5、鼓风机6、烟气冷凝器7、燃烧室8、灰斗9、锥形盖13、传送链条14、空气混合装置15、生物质进料口16、燃料进料口19、通风口20、生物炭出料口21、横板23、筛板24;

10.所述外壳顶部设置生物质进料口16,生物质进料口16下方是传送链条14,传送链条14是闭环且其环的两端分别设置带动轮5,带动轮5与电机连接,传送链条14下部与生物质进料口16正对的一段为进料区2,进料区2旁边是炭化区1,炭化区1另一边是降温区3,降温区3另一边的传送链条14下方设置生物炭收集室4,生物炭收集室4侧面及其正对的外壳上设置生物炭出料口21;传送链条14上均匀设置多个横板23,炭化区1、降温区3、进料区2的传送链条14下方设置承接板,炭化区1、降温区3、进料区2的两侧设置侧板,防止物料从传送链条14中空和侧面掉出来,炭化区1上方设置锥形盖13,锥形盖13与炭化区1两侧的侧板、承接板、横板23形成炭化空间,锥形盖13顶部设置烟气出口,降温区3上方设置降温装置,烟气出口连接烟气管道,烟气管道与烟气冷凝器7连接,烟气冷凝器7另一端与空气混合装置15连接,空气混合装置15还与鼓风机6连接,鼓风机6设置在外壳内部,外壳上还设置通风口20;炭化区1下方为燃烧室8,燃烧室8下方为灰斗9,燃烧室8与灰斗9之间设置筛板24,空气混合装置15与灰斗9侧面上部连接,燃烧室8侧面及其正对的外壳上设置燃料进料口19。

11.所述烟气冷凝器7与锥形盖13之间的烟气管道上设置焦油清理口22。

12.所述炭化炉还包括破碎机11,外壳一侧竖向设置破碎机11,破碎机进料口18位于破碎机出料口17下方,破碎机出料口17位于外壳顶部,破碎机出料口17正对外壳顶部开设的生物质进料口16;破碎机11将破碎机进料口18进入的生物质破碎,然后从破碎机出料口17将生物质碎屑吹进生物质进料口16。

13.所述燃烧室8侧面上部还连接烟气净化装置12,烟气净化装置12内装有碱性物质,碱性物质包括石灰、氨水等,以净化烟气,防止污染。

14.所述炭化区1、进料区2、降温区3的传送链条14下方设置的承接板为带有凹槽的波形板,燃烧室8是上口未封的箱体结构,波形板设置在其口上,波形板可以增大受热面积,传送链条14上设置的横板23为锯齿状结构,横板23上的锯齿与波形板上的凹槽相契合,在传送链条14运行的过程中,拨动波形板上的物料前行。

15.所述壳体外部还设置梯子,方便工作人员上下。

16.所述燃烧室8设有一个以上燃料进料口19,方便添加燃料。

17.所述生物质进料口16上设有两层盖板,上层盖板为两块钢板拼接而成,下层盖板为整块钢板,上层的两块钢板分别与破碎机出料口17两侧的生物质进料口16的边采用活页连接,下层的一块钢板与破碎机出料口17相对侧的边采用活页连接,盖板闭合时可以遮挡雨水,打开将其垂直立起,形成一个一侧开口的箱体,用于阻挡破碎机出料口17出来的生物质碎屑,并储存生物质碎屑。

18.所述炭化区1、进料区2、降温区3对应的传送链条14上层设置储料区,储料区包括一块下平板、两块侧平板,两块侧平板设置在下平板两侧,形成沟槽结构,传送链条14穿过沟槽内部。

19.所述燃烧室8和灰斗9外部设置保温层10,保温层10使用的保温材料为耐高温硅酸铝陶瓷纤维毯或膨胀珍珠岩。

20.所述锥形盖13的锥顶往烟气管道一侧倾斜。

21.所述炭化炉还包括两个红外测温仪、控制器、显示器,控制器与显示器、破碎机11、带动轮5的电机、两个红外测温仪连接,两个红外测温仪分别设置在炭化区1和降温区3,控制器用于接收两个红外测温仪的温度数据,并将数据显示在显示器上,控制器与带动轮5的电机连接,控制电机的启停。

22.本实用新型与现有技术相比,具有以下优点:

23.(1)本实用新型设计理念建立于“碳达峰”和“碳中和”概念,通过对田间农业废弃物原位处理,减少秸秆露天焚烧,降低co2气体排放,具有显著的潜力,有研究表明,使用农作物秸秆转化为1kg生物炭,并加以利用,可以使温室气体减排量达9.4kg,热解产品施入土壤后增加土壤碳含量,改善土壤质量,形成能量流动闭环,实现“零排放”甚至“负排放”。

24.(2)本实用新型炭化区设置带有凹槽的波形板,目的是增加受热面积,能够有效提高产碳率,节省能源耗损。

25.(3)本实用新型烟气管道上设置焦油清理口,方便对烟气管道的清理;水平烟气管道长度尽可能的短,减少焦油在管道的凝结堆积。

26.(4)本实用新型处理方式能耗较低,生物质本身的燃烧热值同时为炭化提供热源,因此制造成本低廉,连续焚烧方式产量大,并且产品就地使用,是一种绿色、经济的功能性产品。

27.(5)本实用新型可移动式炭化炉尺寸与产量:477*200cm,因此规格为500*210*200cm的汽车可以搭载,方便田间移动,产量每小时可高达180kg,基本满足当地农户用量需求。

附图说明

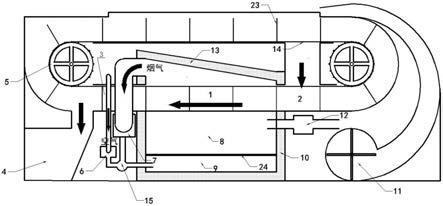

28.图1为本实用新型实施例1炭化炉的结构示意图;

29.图2位本实用新型实施例1炭化炉的剖视图;

30.图3为本实用新型实施例1炭化区和烟气冷凝器处的结构示意图;

31.图4为本实用新型实施例1破碎机的机构示意图;

32.图5为本实用新型实施例1烟气管道焦油清理口处的结构示意图;

33.图6为本实用新型实施例1生物质进料口及盖板的结构示意图;

34.图中:1

‑

炭化区;2

‑

进料区;3

‑

降温区;4

‑

生物炭收集室;5

‑

带动轮;6

‑

鼓风机;7

‑

烟气冷凝器;8

‑

燃烧室;9

‑

灰斗;10

‑

保温层;11

‑

破碎机;12

‑

烟气净化装置;13

‑

锥形盖;14

‑

传送链条;15

‑

空气混合装置;16

‑

生物质进料口;17

‑

破碎机出料口;18

‑

破碎机进料口;19

‑

燃料进料口;20

‑

通风口;21

‑

生物炭出料口;22

‑

焦油清理口;23

‑

横板;24

‑

筛板。

具体实施方式

35.下面结合附图和具体实施例对本实用新型作进一步详述,但是本实用新型的保护范围并不限于所述内容。

36.实施例1

37.一种可车载移动式农业畜牧业高碳固废原位资源化炭化炉,如图1、2、3、4、5、6所示,包括外壳、炭化区1、进料区2、降温区3、生物炭收集室4、带动轮5、鼓风机6、烟气冷凝器7、燃烧室8、灰斗9、保温层10、破碎机11、烟气净化装置12、锥形盖13、传送链条14、空气混合

装置15、生物质进料口16、破碎机出料口17、破碎机进料口18、燃料进料口19、通风口20、生物炭出料口21、焦油清理口22、横板23、筛板24;

38.外壳顶部设置生物质进料口16,外壳一侧竖向设置破碎机11,破碎机进料口18位于破碎机11外壳侧面,破碎机出料口17位于外壳顶部,破碎机出料口17正对外壳顶部开设的生物质进料口16,破碎机11将破碎机进料口18进入的生物质破碎,然后从破碎机出料口17将生物质碎屑吹进生物质进料口16;

39.生物质进料口16下方是传送链条14,传送链条14是闭环且其环的两端分别设置一个带动轮5,带动轮5与电机连接,传送链条14下层与生物质进料口16正对的一段为进料区2,进料区2旁边是炭化区1,炭化区1另一边是降温区3,降温区3另一边的传送链条14下方设置生物炭收集室4,生物炭收集室4侧面及其正对的外壳上设置生物炭出料口21;传送链条14上均匀设置多个横板23,炭化区1、降温区3、进料区2的传送链条14下方设置承接板,炭化区1、降温区3、进料区2的两侧设置侧板,防止物料从传送链条14中空和侧面掉出来,炭化区1上方设置锥形盖13,锥形盖13与炭化区1两侧的侧板、承接板、横板23形成炭化空间,锥形盖13顶部设置烟气出口,降温区3上方设置降温装置,降温装置为无盖无底的桶状结构,桶状结构内壁有循环水,传送链条14从桶状结构中间通过,桶状结构中间形成降温区3;烟气出口连接烟气管道,锥形盖13的锥顶往烟气管道一侧倾斜,烟气管道与烟气冷凝器7连接,烟气冷凝器7与锥形盖13之间的烟气管道上设置焦油清理口22,焦油清理口22是连接在烟气管道拐角处的螺纹短管,烟气管道上连接设置内螺纹的短管,螺纹短管外设置外螺纹,与烟气管道上的短管相配合,水平烟气管道长度应尽可能的短,减少焦油在管道的凝结堆积,烟气冷凝器7另一端与空气混合装置15连接,空气混合装置15还与鼓风机6连接,鼓风机6设置在外壳内部,外壳上还设置通风口20;炭化区1下方为燃烧室8,燃烧室8下方为灰斗9,燃烧室8与灰斗9之间设置筛板24,空气混合装置15与灰斗9侧面上部连接,燃烧室8侧面及其正对的外壳上设置燃料进料口19;燃烧室8设有三个燃料进料口19,方便添加燃料;燃烧室8上方连接出烟口,出烟口连接烟气净化装置12,以净化烟气防止污染,烟气净化装置12内装有石灰,用于吸收烟气中的酸性气体;燃烧室8和灰斗9外部设置保温层10,保温层10使用的保温材料为膨胀珍珠岩;壳体外部还设置梯子,方便工作人员上下使用;

40.炭化区1、进料区2、降温区3的传送链条14下方设置的承接板为带有凹槽的波形板,燃烧室8是上口未封的箱体结构,波形板设置在其口上进行封口,波形板可以增大受热面积,传送链条14上设置的横板23为锯齿状结构,横板23上的锯齿与波形板上的凹槽相契合,在传送链条14运行的过程中,拨动波形板上的物料前行;

41.生物质进料口16上设有两层盖板,上层盖板为两块钢板拼接而成,下层盖板为整块钢板,上层的两块钢板分别与破碎机出料口17两侧的生物质进料口16边采用活页连接,下层的一块钢板与破碎机出料口17相对侧的边采用活页连接,盖板闭合时可以遮挡雨水,打开将其垂直立起,形成一个一侧开口的箱体,用于阻挡破碎机出料口17出来的生物质碎屑,并储存生物质碎屑,炭化区1、进料区2、降温区3对应的传送链条14上层设置储料区,储料区包括一块下平板、两块侧平板,两块侧平板设置在下平板两侧,形成沟槽结构,传送链条14穿过沟槽内部,破碎之后的生物质可以存储在储料区,待需要时,传送链条14运行,带动储料,掉落到进料区2内,沟槽结构可以用支架固定在外壳内壁上。

42.如果没有破碎机11或者破碎机11坏了,则人工将生物质投入生物质进料口16。

43.本实施例中鼓风机6的最大功率为200w,带动轮电机最大功率为500w,依靠220v、3000wh的蓄电池即可满足运行需求,粉碎机(产量1000kg/h)最大功率为15kw,以凯马5.6米排半仓栅载货车为例,配置的扬柴yz4db1

‑

30发动机输出功率为95kw,通过安装液压传动装置以及液压马达可以带动粉碎机进行工作。

44.据研究数据表明炭化烟气中木醋液冷凝温度在170

‑

250℃,木焦油冷凝温度在250

‑

300℃左右,因此烟气冷凝器7可以使用空气冷凝装置或水冷装置实现木醋液、木焦油的冷凝收集,相关设备例如广东高凡热工设备有限公司生产的烟气冷凝器,烟气冷凝器7内部自带抽风机。

45.实施例2

46.本实施例炭化炉在实施例1的基础上还包括两个红外测温仪、控制器、显示器,控制器与显示器、破碎机11、带动轮5的电机、两个红外测温仪连接,两个红外测温仪分别设置在外壳内壁上,其工作端分别对着炭化区1和降温区3,控制器用于接收两个红外测温仪的温度数据,并将数据显示在显示器上,控制器与带动轮5的电机连接,控制电机的启停,控制器还与破碎机连接,控制破碎机电机的启停,整个炭化炉进行智能控制,保温层10使用的保温材料为耐高温硅酸铝陶瓷纤维毯,其他部件及连接方式与实施例1相同。

47.实施例3

48.本实施例以玉米秸秆为例,每千克玉米秸秆燃烧约产生17000kj的能量,每千克玉米秸秆炭化需要约500kj的能量,假设热量的传递效率为60%,则单位生物质秸秆燃烧提供的能量可以满足20单位生物质秸秆的炭化需求,使用实施例1的炭化炉进行高碳固废原位资源化利用,将实施例1的设备置于凯马5.6米排半仓栅载货车拖板上,破碎机11端朝后,具体步骤如下:

49.(1)前期准备

50.检查设备是否完好,打开生物质进料口16上的上下两层盖板至垂直状态,组成盖板的三块钢板上都设有环,使用链条拉住环,将三块钢板拉至垂直并将链条另一端固定在外壳外壁上,刚好连接活页的最大打开程度为垂直;将卡车档位拨至液压传动档,开启液压马达;将生物质原料由破碎机进料口18投入破碎机11内,破碎后生物质碎屑在离心力的作用下经过破碎机出料口17进入生物质进料口16,同时,将生物质原料经燃料进料口19投入燃烧室8,点燃生物质原料,调节鼓风机6功率对炭化室1进行预热;传送链条14上层储料区可以储存生物质原料;

51.(2)炭化阶段

52.开启生物炭出料口21,点燃可燃物投入生物炭收集室4,然后关闭生物炭出料口21,在生物炭收集室4内制造一个缺氧环境,开启电机使带动轮5开始运转,带动轮5带动传送链条14和其上的横板23开始沿着进料区2、炭化区1、降温区3的方向运行,破碎后的生物质原料经过进料区2上方的传送链条14缝隙掉落进进料区2,随着传送链条14的运行,生物质在横板23的推动下,进入炭化区1,在炭化区1内,传送链条14停止运行,生物质原料在炭化区1停留一段时间完成炭化,再次启动传送链条14,传送链条14上的锯齿状横板23带动炭化区1内制备的生物炭进入降温区3,进入降温区3之后,传送链条14再次停止运行,生物炭在降温区3被降温装置降温一段时间之后,开启传送链条14,传送链条14上的锯齿状横板23带动降温区3的生物炭前行,过了降温区3之后没有承接板的支撑,生物炭从生物炭收集室4

上方的传送链条14缝隙落进生物炭收集室4,完成一个周期的生物质炭化过程;如果生物质较多,在进料区1的生物质进入炭化区1炭化时,生物质连续加入到进料区1,当炭化区1炭化完成的生物炭进去降温区3进行降温之后,进料区2的生物质可以进入炭化区1进行炭化,实现连续炭化;

53.炭化区1产生的烟气,因为锥形盖13的作用,进入烟气管道,再进入烟气冷凝器7中,去除水分、焦油和木醋液后的可燃气体进入气体混合装置15,与鼓风机6吸入的空气充分混合,进入燃烧室8充分燃烧,在燃烧室8内燃烧产生的富含co2的尾气经由烟气净化装置12处理后排入大气中;

54.(3)炭化完成后的处理以及维护工作

55.炭化完成后机器要继续运行一段时间,一个目的是保证炭化区1、进料口2、降温区3没有生物质残留,另一个目的是,排尽炭化区1的烟气,打开生物炭出料口21,将生物炭收集室4中的生物炭取出,使用容器压缩并保存;打开燃料进料口19,清理灰斗9中的灰烬;对烟气管道内的焦油和木醋液做清理。

56.长时间使用炭化炉后,为防止焦油堵塞管道,可以拧开烟气管道上的螺纹短管,通过焦油清理口22清理附着在烟气管道壁上的焦油;工作人员可以从侧面的梯子到顶部,并通过生物质进料口16对进入壳体内部进行查看,检修。

57.实施例4

58.本实施例以水稻秸秆为例,使用实施例2的炭化炉进行高碳固废原位资源化利用,具体步骤与实施例3类似,只是实施例2装置是自动控制的,两个红外测温仪分别设置在炭化区1和降温区3,控制器用于接收两个红外测温仪的温度数据,并将数据显示在显示器上,控制器与带动轮5的电机连接,控制电机的启停,具体步骤如下:

59.(1)前期准备

60.检查设备是否完好,打开生物质进料口16上的上下两层盖板至垂直状态,组成盖板的三块钢板上都设有环,使用链条拉住环,将三块钢板拉至垂直并将链条另一端固定在外壳外壁上,刚好连接活页的最大打开程度为垂直;将卡车档位拨至液压传动档,开启液压马达;将生物质原料由破碎机进料口18投入破碎机11内,破碎后生物质碎屑在离心力的作用下经过破碎机出料口17进入生物质进料口16,同时,将生物质原料经燃料进料口19投入燃烧室8,点燃生物质原料,调节鼓风机6功率对炭化室1进行预热;传送链条14上层储料区可以储存生物质原料;

61.(2)炭化阶段

62.开启生物炭出料口21,点燃可燃物投入生物炭收集室4,然后关闭生物炭出料口21,在生物炭收集室4内制造一个缺氧环境,控制器开启电机使带动轮5开始运转,带动轮5带动传送链条14和其上的横板23开始沿着进料区2、炭化区1、降温区3的方向运行,破碎后的生物质原料经过进料区2上方的传送链条14缝隙掉落进进料区2,随着传送链条14的运行,生物质在横板23的推动下,进入炭化区1,在炭化区1内,传送链条14停止运行,生物质原料在炭化区1停留一段时间完成炭化,根据炭化区1的红外测温仪监测炭化区1的温度,当温度达到炭化温度后,开始计时炭化,炭化结束之后,控制器开启传送链条14的电机,将炭化料推进降温区3,控制器关停传送链条14的电机,炭化料在降温区3进行冷却,当冷却区3的红外测温仪显示温度降至合理温度后,控制器开启传送链条14的电机,传送链条14上的锯

齿状横板23带动降温区3的生物炭前行,过了降温区3之后没有承接板的支撑,生物炭从生物炭收集室4上方的传送链条14缝隙落进生物炭收集室4,完成一个周期的生物质炭化过程;如果生物质较多,在进料区1的生物质进入炭化区1炭化时,生物质连续加入到进料区1,当炭化区1炭化完成的生物炭进去降温区3进行降温之后,进料区2的生物质可以进入炭化区1进行炭化,实现连续炭化;

63.控制器还控制破碎机11的启停,当不需要炭化时,关闭破碎机11,需要时在打开破碎机,实现了炭化炉的自动控制,

64.炭化区1产生的烟气,因为锥形盖13的作用,进入烟气管道,再进入烟气冷凝器7中,去除水分、焦油和木醋液后的可燃气体进入气体混合装置15,与鼓风机6吸入的空气充分混合,进入燃烧室8充分燃烧,在燃烧室8内燃烧产生的富含co2的尾气经由烟气净化装置12处理后排入大气中;

65.(3)炭化完成后的处理以及维护工作

66.炭化完成后机器要继续运行一段时间,一个目的是保证炭化区1、进料口2、降温区3没有生物质残留,另一个目的是,排尽炭化区1的烟气,打开生物炭出料口21,将生物炭收集室4中的生物炭取出,使用容器压缩并保存;打开燃料进料口19,清理灰斗9中的灰烬;对烟气管道内的焦油和木醋液做清理。

67.长时间使用炭化炉后,为防止焦油堵塞管道,可以拧开烟气管道上的螺纹短管,通过焦油清理口22清理附着在烟气管道壁上的焦油;工作人员可以从侧面的梯子到顶部,并通过生物质进料口16对进入壳体内部进行查看,检修。