1.本技术涉及汽油加氢设备领域,尤其涉及一种汽油选择性加氢反应器的保护罐。

背景技术:

2.汽油加氢是炼油厂的一个工艺过程,提高汽油品质。汽油的原料油来自催化裂化汽油,制氢单元所需的氢气由化肥厂氢氮气、重整氢气提供,产品为低硫汽油,副产品为燃料气。汽油加氢采用固定床加氢工艺,通过优化工艺条件最大程度降低烯氢的饱和度及辛烷值损失。加氢的目的是将二烯烃转化为单烯烃,轻的硫化物转化为重的硫化物。通过催化剂的选择性来实现脱硫,同时减少辛烷值损失。汽油选择性加氢反应器中使用的催化剂直接在反应器内经常出现结焦,影响反应效果,因此提供一种汽油选择性加氢反应器的保护罐将催化剂单独盛装,避免在反应器内出现焦结是本领域人员亟待解决的问题。

技术实现要素:

3.本技术提供了一种汽油选择性加氢反应器的保护罐,使得催化剂在汽油选择性加氢反应器的保护罐内对催化剂单独盛装,避免了反应器内出现焦结的问题。

4.为解决上述技术问题,本技术提供了一种汽油选择性加氢反应器的保护罐,包括:两个串联或并联在加氢反应器上的保护罐,所述保护罐包括罐体,所述罐体的上端设置有第一连接端,所述第一连接端包括伸入所述罐体内的导料管,所述导料管的上端法兰连接有第一等径三通管,所述导料管上沿水平方向连接有呈90

°

设置的左弯头和右弯头,所述罐体包括导料仓、剂料仓、催化仓,出料仓,所述导料仓安装有横板,所述横板上沿竖直方向等距离安装有多个导料板,所述剂料仓内每两个放料板呈交叉状设置,所述催化仓内设置有瓷球层,所述出料仓内设置有瓷球块和过滤套管,所述出料仓的外部连接有卸料管,所述罐体的下的端连接有第二连接端,所述第二连接端包括与所述过滤套管连接的弯管,所述弯管上法兰连接有第二等径三通管。

5.作为进一步的方案,所罐体的结构呈椭圆状。

6.作为进一步的方案,还包括:所述导料管上设置有安装板,所述安装板上连接有第一侧弯头和第二侧弯头。

7.作为进一步的方案,还包括:位于所述罐体底部的支座,所述支座上安装有标牌。

8.作为进一步的方案,所述瓷球层的安装位置为沿水平方向且由下至上铺设。

9.作为进一步的方案,每层瓷球层所铺设的瓷球均不相同。

10.作为进一步的方案,所述瓷球块安装于所述出料仓的一侧。

11.相较于现有技术,本技术提供的汽油选择性加氢反应器的保护罐,包括:两个串联或并联在加氢反应器上的保护罐,其中一个保护罐作为备用,将催化剂装入保护罐内,通过第一连接端和第二连接端将保护罐连接在反应器中。在保护罐内的催化仓内设置可以进行催化,增加催化剂的效率。需要使用催化剂使催化剂从弯管加入到反应器中,催化剂需要从罐体内排出时从卸料管排出。该保护罐的设置能够满足将催化剂单独盛装在内,并将保护

罐连接在反应器上,避免催化剂直接在反应器内造成的焦结问题。

附图说明

12.为了更清楚的说明本技术的技术方案,下面将对实施例中所需要使用的附图作简要的介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性的前提下,还可以根据这些附图获得其他的附图。

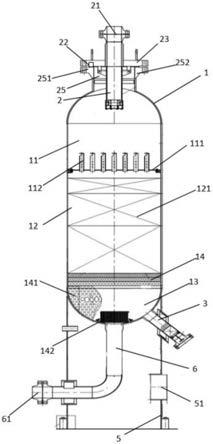

13.图1为本实用新型实施例所提供的保护罐结构示意图。

14.图中:1罐体,2导料管,21第一等径三通管,22左弯头,23右弯头,11导料仓,12剂料仓,13催化仓,14出料仓,111横板,112导料板,121放料板,131瓷球层,141瓷球块,142过滤套管,3卸料管,6弯管,61第二等径三通管,25安装板,251第一侧弯头,252第二侧弯头,5支座,51标牌。

具体实施方式

15.为了使本技术领域的人员更好地理解本技术中的技术方案,下面将结合附图,对本技术实施例中的技术方案进行清楚完整的描述,显然所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部实施例。

16.本技术的核心是提供一种汽油选择性加氢反应器的保护罐,可以解决汽油选择性加氢反应器中使用的催化剂直接在反应器内经常出现结焦,影响反应效果的问题。

17.图1为本实用新型实施例所提供的保护罐结构示意图。如图1所示,包括:两个串联或并联在加氢反应器上的保护罐,保护罐包括罐体1,罐体1的上端设置有第一连接端,第一连接端包括伸入罐体1内的导料管2,导料管2的上端法兰连接有第一等径三通管21,导料管2上沿水平方向连接有呈90

°

设置的左弯头22和右弯头23,罐体1包括导料仓11、剂料仓12、催化仓13,出料仓14,导料仓11安装有横板111,横板111上沿竖直方向等距离安装有多个导料板112,剂料仓12内每两个放料板121呈交叉状设置,催化仓13内设置有瓷球层131,出料仓14内设置有瓷球块141和过滤套管142,出料仓14的外部连接有卸料管3,罐体1的下的端连接有第二连接端,第二连接端包括与过滤套管142连接的弯管6,弯管6上法兰连接有第二等径三通管61。

18.在本实施例中,是两个串联或并联在加氢反应器上的保护罐,本技术只具体描述其中一个保护罐的结构。作为进一步的方案,所罐体1的结构呈椭圆状。每个罐体1的上端设置有第一连接端,第一连接端包括伸入罐体1内的导料管2,因此,催化剂可以直接导入至罐体1内,避免催化剂发生氧化。导料管2的上端法兰连接的第一等径三通管21可以与反应器连接。导料管2上沿水平方向连接有呈90

°

设置的左弯头22和右弯头23也是与反应器连接的。在罐体1内有导料仓11、剂料仓12、催化仓13,出料仓14。在导料仓11安装的横板111沿竖直方向等距离安装有多个导料板112,导料板112的设置使得催化剂能够沿着导料板112的方向下料,并且将催化剂进行分离下料,避免结块。作为进一步的方案,还包括:导料管2上设置有安装板25,安装板25上连接有第一侧弯头251和第二侧弯头252。第一侧弯头251和第二侧弯头252的设置作为备用连接口,使得罐体1的实用性更强。

19.具体的,在剂料仓12内每两个放料板121呈交叉状设置,这样使得催化剂能够从导料仓11下料后在剂料仓12内可以倾斜下料,避免催化剂结块。在催化仓13内设置的瓷球层

131,起到支撑和保护强度不高的催化剂作用。作为进一步的方案,瓷球层131的安装位置为沿水平方向且由下至上铺设。并且,作为进一步的方案,每层瓷球层131所铺设的瓷球均不相同。瓷球可以是不同粒径的。

20.具体的,在出料仓14内设置有瓷球块141和过滤套管142,瓷球块141可以进一步多催化剂起到保护作用,过滤套管142可以多催化剂进行过滤,出料仓14的外部连接的卸料管3用于排出催化剂。在罐体1的下的端连接有第二连接端,第二连接端包括与过滤套管142连接的弯管6,弯管6上法兰连接的第二等径三通管61与反应器连接。为了方便标示,作为进一步的方案,还包括:位于罐体1底部的支座5,支座5上安装有标牌51。作为进一步的方案,瓷球块141安装于出料仓的一侧。

21.相较于现有技术,本技术提供的汽油选择性加氢反应器的保护罐,包括:两个串联或并联在加氢反应器上的保护罐,其中一个保护罐作为备用,将催化剂装入保护罐内,通过第一连接端和第二连接端将保护罐连接在反应器中。在保护罐内的催化仓内设置可以进行催化,增加催化剂的效率。需要使用催化剂使催化剂从弯管加入到反应器中,催化剂需要从罐体内排出时从卸料管排出。该保护罐的设置能够满足将催化剂单独盛装在内,并将保护罐连接在反应器上,避免催化剂直接在反应器内造成的焦结问题。

22.在申请的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,除非另有说明,“多个”的含义是两个或两个以上。

23.本领域技术人员在考虑说明书及实践这里公开的申请后,将容易想到本技术的其他实施方案。本技术旨在涵盖本技术的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本技术的一般性原理并包含本技术公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为实例性的,本技术的真正范围由权利要求指出。

24.应当理解的是,本技术并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。以上所述的本技术实施方式并不构成对本技术保护范围的限定。