油系针状焦原料深减压预处理系统

1.技术领域

2.本发明属于针状焦生产设备领域,具体涉及一种油系针状焦原料深减压预处理系统。

3.

背景技术:

4.针状焦是一种高性能的炭材料,其表面线条清晰,破碎后为长方条状片,显微镜下能观察到纤维结构,具有热膨胀系数小,石墨化程度高,耐热耐腐蚀,各向异性程度高等优异特点,广泛用于高功率(hp)和超高功率(uhp)石墨电极、特殊功能材料及其复合碳材料等领域。

5.针状焦根据生产原料不同可分为煤系针状焦和石油针状焦两种类型,一般来说,石油针状焦的性能相比煤系针状焦更优越,石墨化程度更高,生产的电极材料的导电能力更强。石油针状焦的原料要求为短侧链多环芳烃含量高、胶质沥青含量低,催化油浆富含短侧链稠环芳烃,是油系针状焦的优良原料之一。但是催化油浆的成分复杂,馏程范围宽,既有较轻的小分子物质,也有分子量大的稠环芳烃,在炭化的过程中,小分子或溢出体系或产生液相流动相,小分子物质中烷烃含量高,加快反应剧烈程度,不利于中间相的扩展,稠环大分子需要更高的温度下反应,容易聚集成大的焦化颗粒,因此需要对催化油浆进行预处理,以减少油浆中不利于成焦反应的轻组分以及大分子物质,使油浆剩余组分更利于针状焦的生成。目前,常用的预处理方法为减压蒸馏工艺,催化油浆经过减压蒸馏装置除去固体颗粒和油渣质后,抽提出芳烃组分,作为生产针状焦的原料。

6.中国专利cn201810504927.7公开了一种利用催化油浆过滤生产针状焦原料油的处理工艺及其系统,采用过滤

‑

减压蒸馏法对催化油浆进行预处理,分离得到饱和烃为主的上段油、以多环芳烃和少量稠环芳烃为主的中段油、以胶质和沥青质为主的下段油,将多环芳烃和少量稠环芳烃为主的中段油作为针状焦原料。然而,中段油仍是多种馏分的混合物,需进一步分离,才能得到更高质量的针状焦产品,同时,现有技术条件还存在着能耗大,蒸汽生产成本高的缺点。

7.

技术实现要素:

8.本发明的目的是解决以上现有技术的不足,提供一种能够对油浆进行多级分离、蒸汽生产成本低的油系针状焦原料深减压预处理系统。

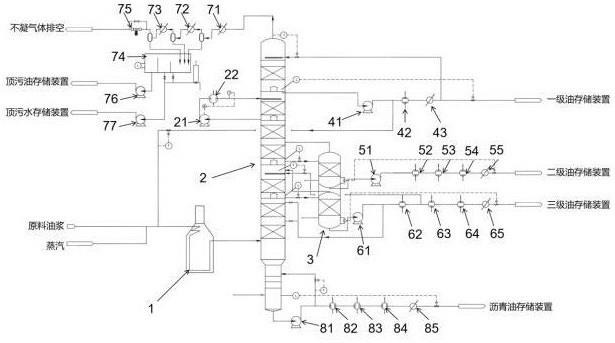

9.为达到上述目的,本发明采用的技术方案为:本发明提供一种油系针状焦原料深减压预处理系统,包括包括加热炉,减压塔,减压汽提塔,一线油出系统,二线油出系统,三线油出系统,顶污油出系统,沥青油出系统,油浆换热系统,

所述加热炉与减压塔相连,用于对换热后的油浆进行加热;所述减压塔包括中油泵和减压塔中油换热器,从上到下依次与顶污油出系统、一线油出系统、减压汽提塔、沥青油出系统相连,用于将油浆减压分离为顶污油,一线油,中段油和沥青油;所述减压汽提塔上半部与二线油出系统相连,下半部与三线油出系统相连,用于将中段油进一步减压分离为二线油和三线油;所述一线油出系统包含有减压塔一线换热器,用于输送分离出的一线油;所述二线油出系统包含有减压塔二线第一换热器,减压塔二线第二换热器,减压塔二线第三换热器,用于输送分离出的二线油;所述三线油出系统包含有减压塔三线第一换热器,减压塔三线第二换热器,减压塔三线第三换热器,用于输送分离出的三线油;所述顶污油出系统用于输送分离出的顶污油;所述沥青油出系统包含有沥青油第一换热器,沥青油第二换热器,沥青油第三换热器,用于输送分离出的沥青油;所述换热系统与各个换热器相连,用于油浆和各分离物质之间进行换热。

10.优选的,所述一线油出系统还包含减压塔一线油泵,减压塔一线回流冷却器,一线油经减压塔分离后,依次通过减压塔一线油泵、减压塔一线换热器和减压塔一线回流冷却器进入一线油储存装置。

11.优选的,所述二线油出系统还包含减压塔二线油泵,减压塔二线外送冷却器,二线油经减压汽提塔分离后,依次通过减压塔二线油泵、减压塔二线第一换热器、减压塔二线第二换热器、减压塔二线第三换热器和减压塔二线外送冷却器进入二线油储存装置。

12.优选的,所述三线油出系统还包含减压塔三线油泵,减压塔三线外送冷却器,三线油经减压汽提塔分离后,依次通过减压塔三线油泵、减压塔三线第一换热器、减压塔三线第二换热器、减压塔三线第三换热器和减压塔三线外送冷却器进入三线油储存装置。

13.优选的,所述顶污油出系统包括一级冷凝器,二级冷凝器,三级冷凝器,油水分离装置,减压塔顶真空泵,减压塔顶油泵,减压塔顶水泵,顶污油经减压塔分离后,依次通过一级冷凝器,二级冷凝器,三级冷凝器进入油水分离装置,然后通过减压塔顶真空泵将不凝气体排空,通过减压塔顶油泵将顶污油排入顶污油存储装置,通过减压塔顶水泵将顶污水排入顶污水存储装置。

14.优选的,所述沥青油出系统还包含有减压塔底泵,减压塔底油外送冷却器,沥青油经减压塔分离后,依次通过减压塔底泵、沥青油第一换热器、沥青油第二换热器、沥青油第三换热器和减压塔底油外送冷却器进入沥青油储存装置。

15.优选的,所述换热系统中各个换热器的连接次序依次为:油浆

‑

减压塔一线换热器

‑

减压塔二线第三换热器

‑

减压塔三线第三换热器

‑

沥青油第三换热器

‑

减压塔二线第二换热器

‑

减压塔中油换热器

‑

减压塔三线第二换热器

‑

沥青油第二换热器

‑

减压塔二线第一换热器

‑

减压塔三线第一换热器

‑

沥青油第一换热器

‑

加热炉,使油浆的换热温度逐渐升高,实现最大限度的回收热量,降低能耗。

16.与现有技术相比,本发明提供的油系针状焦原料深减压预处理系统,通过使用减压塔和减压汽提塔将原料油浆深减压分离为一线油、二线油和三线油,与现有技术下只能

分离为中段油相比,实现了油浆的多级分离,组分更加简单,有利于进行后续的焦化处理,得到质量更高的针状焦产品;通过换热系统将原料油浆与各个分离油进行热交换,实现了热量的最大回收,显著降低了能耗和蒸汽生产成本。

17.附图说明

18.图1是本发明油系针状焦原料深减压预处理系统的设计流程图,图2是本发明油系针状焦原料深减压预处理系统的换热系统连接示意图。

19.其中,1

‑

加热炉;2

‑

减压塔;21

‑

中油泵;22

‑

中油换热器;3

‑

减压汽提塔;41

‑

减压塔一线油泵;42

‑

减压塔一线换热器;43

‑

减压塔一线回流冷却器;51

‑

减压塔二线油泵;52

‑

减压塔二线第一换热器;53

‑

减压塔二线第二换热器;54

‑

减压塔二线第三换热器;55

‑

减压塔二线外送冷却器;61

‑

减压塔三线油泵;62

‑

减压塔三线第一换热器;63

‑

减压塔三线第二换热器;64

‑

减压塔三线第三换热器;65

‑

减压塔三线外送冷却器;71

‑

一级冷凝器;72

‑

二级冷凝器;73

‑

三级冷凝器;74

‑

油水分离装置;75

‑

减压塔顶真空泵;76

‑

减压塔顶油泵;77

‑

减压塔顶水泵;81

‑

减压塔底泵;82

‑

沥青油第一换热器;83

‑

沥青油第二换热器;84

‑

沥青油第三换热器;85

‑

减压塔底油外送冷却器。

20.具体实施方式

21.为了更好的理解本发明,下面结合附图,对发明的具体实施方式作进一步详细描述。

22.如附图1,图2所示,本发明提供的油系针状焦原料深减压预处理系统,包括加热炉1,减压塔2,减压汽提塔3,一线油出系统,二线油出系统,三线油出系统,顶污油出系统,沥青油出系统,油浆换热系统,加热炉1与减压塔2相连,减压塔2包括中油泵21和中油换热器22,从上到下依次与顶污油出系统、一线油出系统、减压汽提塔、沥青油出系统相连;减压汽提塔3上半部与二线油出系统相连,下半部与三线油出系统相连;一线油出系统包含有减压塔一线油泵41,减压塔一线换热器42,减压塔一线回流冷却器43;二线油出系统包含有减压塔二线油泵51,减压塔二线第一换热器52,减压塔二线第二换热器53,减压塔二线第三换热器54,减压塔二线外送冷却器55;三线油出系统包含有减压塔三线油泵61,减压塔三线第一换热器62,减压塔三线第二换热器63,减压塔三线第三换热器64,减压塔三线外送冷却器65;顶污油出系统包括一级冷凝器71,二级冷凝器72,三级冷凝器73,油水分离装置74,减压塔顶真空泵75,减压塔顶油泵76,减压塔顶水泵77;沥青油出系统包含有减压塔底泵81,沥青油第一换热器82,沥青油第二换热器83,沥青油第三换热器84,减压塔底油外送冷却器85;换热系统中各个换热器的连接次序依次为:油浆

‑

减压塔一线换热器41

‑

减压塔二线第三换热器54

‑

减压塔三线第三换热器64

‑

沥青油第三换热器83

‑

减压塔二线第二换热器53

‑

减压塔中油换热器22

‑

减压塔三线第二换热器63

‑

沥青油第二换热器83

‑

减压塔二线第一换热器52

‑

减压塔三线第一换热器62

‑

沥青油第一换热器82

‑

加热炉1。

23.在实际生产中,原料油浆经过换热系统进行预加热后进入加热炉1,在达到400℃后进入减压塔2进行减压分离,其中在160~240℃分离出一线油,依次通过减压塔一线油泵

41、减压塔一线换热器42和减压塔一线回流冷却器43后进入一线油储存装置;在270~340℃分离出中段油,进入减压汽提塔3进一步分离,在290~320℃分离出二线油,依次通过减压塔二线油泵51、减压塔二线第一换热器52、减压塔二线第二换热器53、减压塔二线第三换热器54和减压塔二线外送冷却器55后进入二线油储存装置;在320~340℃分离出三线油,依次通过减压塔三线油泵61、减压塔三线第一换热器62、减压塔三线第二换热器63、减压塔三线第三换热器64和减压塔三线外送冷却器65后进入三线油储存装置;在340℃以上分离出沥青油,依次经过减压塔底泵81、沥青油第一换热器82、沥青油第二换热器83、沥青油第三换热器84和减压塔底油外送冷却器85后,进入沥青油储存装置;顶部分离出顶污油,依次通过一级冷凝器71,二级冷凝器72,三级冷凝器73进入油水分离装置74,然后通过减压塔顶真空泵75将不凝气体排空,通过减压塔顶油泵76将顶污油排入顶污油存储装置,通过减压塔顶水泵77将顶污水排入顶污水存储装置。本实施例通过减压塔2和减压汽提塔3将原来油浆进一步分离成一线油、二线油和三线油,实现了油浆的多级分离,有利于进行后续的焦化处理,进而得到高质量的油系针状焦产品。

24.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。