一种新型dcc装置

技术领域

1.本实用新型涉及一种新型dcc装置。

背景技术:

2.dcc催化分馏塔是全气相过热进料,温度较高,而出塔温度较低,所以整个塔要靠循环回流取走大量剩余热量,并且塔顶回流取出的热量虽多但是因温度低而不易充分回收,因此分馏塔采用较多的循环回流,从而使分馏塔顶循系统热负荷较大,顶循泵高负荷运行使分馏系统无法采用热进料,限制了原料油预热温度的提高,对重质油的催化裂化产生不利的影响。同时现有的解吸塔需要设置热源,解吸塔的底部连通有解吸塔底重沸器,解吸塔底重沸器由1.0mpa 过热蒸汽提供热源,以解吸出凝缩油中的c2 组分,此时的解吸塔底重沸器的工作负荷较大,热量消耗浪费。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种新型dcc装置,可以降低解吸塔热源蒸汽消耗,热能得到了梯级利用,替换出高位热源,降低了热水系统循环水冷却负荷。

4.为了解决上述技术问题,本实用新型包括分馏机构和解吸机构,所述分馏机构的分馏塔的上部自上向下依次连通有顶循环回流管路和顶循环抽出管路,所述顶循环抽出管路上设有原料油顶循环换热器,所述顶循环回流管路上设有顶循环油热水换热器,其结构特点是所述顶循环抽出管路和所述顶循环回流管路之间设有中间重沸器,自所述分馏塔抽出的顶循汽油通过所述顶循环抽出管路送入中间重沸器的热源进口,换热后的顶循汽油自中间重沸器的热源出口送入所述顶循环回流管路,所述解吸机构的解吸塔中部自上向下依次连通有出气管和进油管,所述进油管与所述中间重沸器的液相进口连通,所述中间重沸器产生的气体自所述中间重沸器的汽相出口通过所述出气管送入解吸塔。

5.采用上述结构后,本实用新型可以降低解吸塔热源蒸汽消耗的问题,从能量利用的角度来看,热能得到了梯级利用;中间再沸器利用的是顶循汽油的热量,温位比1.0mpa蒸汽温度低,替换出高位热源;中间重沸器多吸收的热量,可以降低顶循环油热水换热器取热量,降低了热水系统循环水冷却负荷;可以缓解分馏采用热进料对分馏塔顶循系统的影响,提高了原料油预热温度;中间换热流程可以解决冷热流进料流程中的轴向传质返混问题,解吸气中c3组分含量降低,不增加吸收系统负荷,较充分地发挥了冷进料和热进料的优点,中间重沸器设置在解析塔上中部,使液体产生部分气化,流入塔底重沸器入口液相中轻组分减少,液相泡点温度相应提高,有利于控制液态烃中 c2 含量。

6.作为一种改进的技术方案,所述中间重沸器包括壳体,所述热源进口设于所述壳体的下部,所述热源出口设于壳体的上部,所述液相进口设于壳体下部的中间位置,所述汽相出口设于所述壳体上部热源出口的一侧。

7.采用上述结构后,中间重沸器能够使顶循环抽出管路的顶循汽油进行换热,解吸塔将原料油自液相进口送入中间重沸器,自顶循环抽出管路内的顶循汽油对原料油进行加

热,汽相出口将加热产生的汽相通过出气管送入解吸塔,使液体产生部分气化,流入塔底重沸器入口液相中轻组分减少,液相泡点温度相应提高,有利于控制液态烃中 c2 含量。

8.作为一种改进的技术方案,所述进油管上连通有排空管道,所述排空管道上设有排空阀。

9.采用上述结构后,排空管道能够将中间重沸器内的液体排空,从而便于中间重沸器的检修,排空阀能够控制排空管道的开启和关闭。

10.作为一种改进的技术方案,所述顶循环抽出管路与所述顶循环回流管路之间连通有支路,所述支路上设有顶循热流调节阀,所述顶循环回流管路上设有顶循冷流调节阀,所述出气管上设有温度传感器,所述顶循热流调节阀、顶循冷流调节阀和所述温度传感器电连接。

11.采用上述结构后,温度传感器能够准确测量出气管内的气体温度,从而产生信号控制顶循热流调节阀和顶循冷流调节阀开启的大小,顶循热流调节阀开大,出气管内的气体温度降低;顶循冷流调节阀开大,出气管内的气体温度升高,所述顶循热流调节阀、顶循冷流调节阀和所述温度传感器串级控制出气管内的气体温度恒定。

附图说明

12.下面结合附图和实施例对本实用新型作进一步说明:

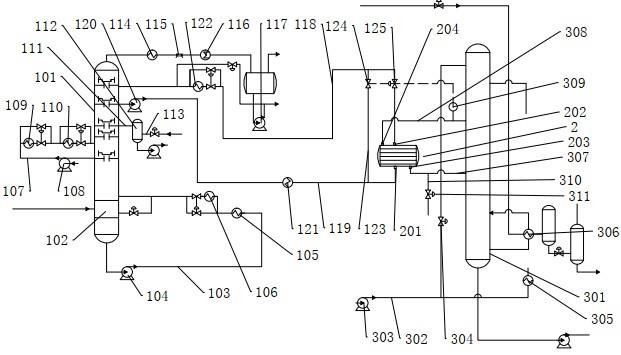

13.图1是现有技术的dcc装置的结构示意图;

14.图2是现有技术的解吸塔的结构示意图;

15.图3是本实用新型的结构示意图;

16.图中:101

‑

分馏塔,102

‑

人字型挡板,103

‑

循环油浆管路,104

‑

循环油浆泵,105

‑

原料油循环油浆换热器,106

‑

循环油浆蒸汽发生器,107

‑

中段回流油管路,108

‑

一中泵,109

‑

稳定塔底重沸器,110

‑

一中蒸汽发生器,111

‑

粗汽油管路,112

‑

重柴油汽提塔,113

‑

汽提蒸汽管路,114

‑

分馏塔顶热水换热器,115

‑

分馏塔顶油气干式空冷器,116

‑

分馏塔顶油气冷凝冷却器,117

‑

粗汽油泵,118

‑

顶循环回流管路,119

‑

顶循环抽出管路,120

‑

顶循环油泵,121

‑

原料油顶循环换热器,122

‑

顶循环油热水换热器,123

‑

支路,124

‑

顶循热流调节阀,125

‑

顶循冷流调节阀,2

‑

中间重沸器,201

‑

热源进口,202

‑

热源出口,203

‑

液相进口,204

‑

汽相出口,301

‑

解吸塔,302

‑

进料管,303

‑

进料泵,304

‑

冷进料调节阀,305

‑

稳定汽油凝缩油换热器,306

‑

解吸塔底重沸器,307

‑

进油管,308

‑

出气管,309

‑

温度传感器,310

‑

排空管道,311

‑

排空阀。

具体实施方式

17.为了对本实用新型的设计思想和基于设计思想而做出的具体实施方式有一个更加清楚的理解,在描述本实用新型的具体实施方式之前有必要对现有的分馏机构和解吸机构做简单介绍。参照图1所示,其中dcc催化分馏塔是全气相过热进料,温度较高,而出塔温度较低,所以整个塔要靠循环回流取走大量剩余热量,并且塔顶回流取出的热量虽多但是因温度低而不易充分回收,因此分馏塔101采用较多的循环回流,从而使分馏塔顶循系统热负荷较大,顶循泵高负荷运行使分馏系统无法采用热进料,限制了原料油预热温度的提高,对重质油的催化裂化产生不利的影响。参照图2所示,现有的解吸塔301需要设置热源,解吸

塔301的底部连通有解吸塔底重沸器,解吸塔底重沸器由1.0mpa 过热蒸汽提供热源,以解吸出凝缩油中的c2 组分,此时的解吸塔301底重沸器的工作负荷较大,热量消耗浪费。

18.为了解决上述技术问题,参照图3所示,该新型dcc装置包括分馏机构和解吸机构,分馏机构和解吸机构之间设有中间重沸器2。

19.其中分馏机构包括分馏塔101,反应油气自分馏塔101的底部进入,分馏塔101底部设有人字型挡板102,反应油气通过人字型挡板102与上返塔循环油浆逆流接触,洗涤反应油气中催化剂并脱除过剩热量,使油气呈"饱和状态"进入分馏塔101进行分馏。分馏塔101的底部设有循环油浆管路103,循环油浆管路103上依次设有循环油浆泵104、原料油循环油浆换热器105和循环油浆蒸汽发生器106,油浆自分馏塔101底由循环油浆泵104抽出后,油浆经原料油循环油浆换热器105换热后,然后油浆经循环油浆蒸汽发生器106产生3.5mpa 蒸汽,使温度降至260℃后,换热后的油浆分为上下两路送回分馏塔101,上路为上返塔循环油浆,下路为下返塔循环油浆。分馏塔101中部的第十七层连通有中段回流油管路107,中段回流油管路107上设有一中泵108、稳定塔底重沸器109和一中蒸汽发生器110,自分馏塔101抽出的中段回流油送入中段回流油管路107,用分馏一中泵108升压,作稳定塔底重沸器109热源,再经一中蒸汽发生器110使温度降至210℃返回分馏塔101十四层。分馏塔101中部的十三层连通有粗汽油管路111,粗汽油管路111上设有重柴汽提塔,轻柴油自分馏塔101第十三或第十一层抽出流至重柴油汽提塔112,重柴油汽提塔112的一侧连通有汽提蒸汽管路113,汽提蒸汽管路113将0.8mpa 过热蒸汽送入重柴油汽提塔112,经0.8mpa 过热蒸汽汽提后的轻柴油由轻柴油泵抽出冷却后送至下一单元。分馏塔101顶部设有将顶油气经冷却至40℃的分馏塔顶热水换热器114、分馏塔顶油气干式空冷器115和分馏塔顶油气冷凝冷却器116,分馏塔的顶油气通过管路连通到分馏塔顶油气冷凝冷却器116,冷却后的顶油气送入分馏塔顶油气分离器进行气、液相分离,分馏塔顶油气分离器产生的油气送入下一个单元进行处理,分馏塔顶油气分离器产生的粗汽油通过粗汽油泵117送出。分馏塔101的上部自上向下依次设有顶循环回流管路118和顶循环抽出管路119,顶循环抽出管路119上设有顶循环油泵120和原料油顶循环换热器121,顶循环回流管路118上设有顶循环油热水换热器,顶循环抽出管路119与分馏塔101第四层连通,顶循汽油自分馏塔101抽出送入顶循环抽出管路119,用顶循环油泵120升压,顶循环抽出管路119与中间重沸器2的热源进口201连通,顶循环回流管路118与中间重沸器2的热源出口202连通,顶循环抽出管路119将顶循汽油送入中间重沸器2进行换热,顶循环回流管路118与分馏塔101的第一层连通,换热之后的顶循汽油通过顶循环回流管路118送回分馏塔101的第一层,顶循环抽出管路119和顶循环回流管路118之间设有支路123,支路123上设有顶循热流调节阀124,顶循环回流管路118上设有顶循冷流调节阀125,经原料油顶循环换热器121后分两路,以顶循热流和顶循冷流两种形式,顶循冷流是经过中间重沸器2换热的顶循汽油,换热后的顶循汽油经顶循环油热水换热器122使温度降至90℃后返回分馏塔101第一层,经过中间重沸器2换热后的顶循汽油温度降低,也就是进入顶循环油热水换热器122的顶循汽油初始温度降低,降低了顶循环油热水换热器122的工作压力,其中分馏塔101顶油气分离器产生的部分粗汽油送入顶循环回流管路118。上述分馏塔101的其余结构和工作原理均为本技术领域的技术人员所熟知,此处不多做赘述。

20.其中解吸结构包括解吸塔301,解吸塔301上连通有进料管302,进料管302上设有

进料泵303,凝缩油自解吸塔301进料泵303送入解吸塔301,进料管302分为主管和支管,主管上设有冷进料调节阀304,支管上设有凝缩油换热器,其中支管经稳定汽油凝缩油换热器305加热进入解吸塔301第10层塔板;主管直接进入解吸塔301顶部,解吸塔301的下部设有解吸塔底重沸器306,解吸塔底重沸器306由1.0mpa 过热蒸汽提供热源,以解吸出凝缩油中的c2 组分。解吸塔301中部自上向下依次连通有出气管308和进油管307,进油管307与中间重沸器2下部的液相进口203连通,中间重沸器2产生的气体自中间重沸器2上部的汽相出口204通过出气管308送入解吸塔301,出气管308上设有温度传感器309,顶循热流调节阀124、顶循冷流调节阀125和温度传感器309电连接,温度传感器309能够准确测量出气管308内的气体温度,从而产生信号控制顶循热流调节阀124和顶循冷流调节阀125开启的大小,顶循热流调节阀124开大,出气管308内的气体温度降低;顶循冷流调节阀125开大,出气管308内的气体温度升高,顶循热流调节阀124、顶循冷流调节阀125和温度传感器309串级控制出气管308内的气体温度恒定。进油管307上连通有排空管道310,排空管道310上设有排空阀311,排空管道310能够将中间重沸器2内的液体排空,从而便于中间重沸器2的检修,排空阀能够控制排空管道的开启和关闭。中间重沸器2由分馏塔101顶循油提供热源,以降低塔底重沸器负荷,解吸塔301中部温度通过顶循热流调节阀124和顶循冷流调节阀125串级控制气体返回解吸塔的温度恒定。解吸塔301的塔底设有稳定塔进料泵303,解吸塔301底的脱乙烷汽油经稳定塔进料泵303抽走维持塔底液位平稳。解析塔底重沸器壳程底部放空在停工时放出系统存油至地下污油罐。上述解吸塔301的其余结构和工作原理均为本技术领域的技术人员所熟知,此处不多做赘述。

21.其中中间重沸器2包括壳体,热源进口201设于壳体的下部,热源出口202设于壳体的上部,液相进口203设于壳体下部的中间位置,汽相出口204设于所述壳体上部热源出口202的一侧。中间重沸器2能够使顶循环抽出管路119的顶循汽油进行换热,解吸塔301将原料油自液相进口203送入中间重沸器2,自顶循环抽出管路119内的顶循汽油对原料油进行加热,汽相出口204将加热产生的汽相通过出气管308送入解吸塔301,使液体产生部分气化,流入塔底重沸器入口液相中轻组分减少,液相泡点温度相应提高,有利于控制液态烃中 c2 含量。上述中间重沸器2的其余结构和工作原理均为本技术领域的技术人员所熟知,此处不多做赘述。

22.本实用新型在使用时,分馏塔101上部四层产生的顶循汽油自顶循环抽出管路119,顶循汽油经过顶循环油泵120增压和原料油顶循环换热器121换热送入中间重沸器2作为热源,解吸塔301的中部通过进油管307将凝缩油送入中间重沸器2,顶循汽油在中间重沸器2内对凝缩油进行加热,顶循汽油将自身的热量输送到凝缩油内,凝缩油受热汽化,汽化的气体通过出气管308送入解吸塔301,可以降低解吸塔301热源蒸汽消耗的问题,从能量利用的角度来看,热能得到了梯级利用;中间再沸器利用的是顶循汽油的热量,温位比1.0mpa蒸汽温度低,替换出高位热源;中间重沸器2多吸收的热量,可以降低顶循环油热水换热器取热量,降低了热水系统循环水冷却负荷;可以缓解分馏采用热进料对分馏塔101顶循系统的影响,提高了原料油预热温度;中间换热流程可以解决冷热流进料流程中的轴向传质返混问题,解吸气中c3 组分含量降低,不增加吸收系统负荷,较充分地发挥了冷进料和热进料的优点,中间重沸器2设置在解析塔上中部,使液体产生部分气化,流入塔底重沸器入口液相中轻组分减少,液相泡点温度相应提高,有利于控制液态烃中 c2 含量。