1.本发明涉及一种回收聚丙烯/聚乳酸高强度复合材料的制备方法,通过季戊四醇四丙烯酸酯与回收聚丙烯接枝共聚增容rpp/pla。

背景技术:

2.生活中常用的塑料制品其原料有聚丙烯、聚乙烯、合成树脂、合成纤维等。这些无一例外都有极强的不可降解性,塑料的大量生产给世界环境带来了极大的危机。近年来,随着人们对环境问题的关注,性能优异的可降解高分子材料引起了学术界和工业界的巨大关注。聚乳酸(pla)作为绿色可降解材料在当今“白色污染”日益严峻的背景下备受推崇,但其结晶速率低、脆性大等缺点严重限制限制了聚乳酸的应用。

3.利用废旧回收的聚丙烯和拉丝级聚乳酸熔融共混,一方面有望提高pla韧性,改善复合材料强度,另一方面也可以实现复合材料的部分降解,具有环保性。但因为pla与pp之间极性差异较大,相容性不好,共混之后复合材料界面结合力差。只有通过界面增容技术有效提高pp与pla的两相相容性,复合材料的综合性能才能得以显著改善。

技术实现要素:

4.本发明针对上述技术问题,提供了一种回收聚丙烯/聚乳酸高强度复合材料的制备方法。本发明选用高官能度的季戊四醇四丙烯酸酯接枝改性聚丙烯得到含有支化结构的聚丙烯材料rpp-g-pet4a,用于回收聚丙烯/聚乳酸复合体系的制备,以用于拉丝制备户外塑料栏网用的高强环保可降解的塑料材料。相比于回收聚丙烯和聚乳酸的简单共混体系,改性后的回收聚丙烯/聚乳酸复合材料拉伸强度和冲击强度均不同程度提高。且本发明方法简单便捷、反应快速,具有广阔的应用前景。

5.本发明回收聚丙烯/聚乳酸高强度复合材料的制备方法,包括如下步骤:

6.步骤1:以过氧化二异丙苯为引发剂,在加热的条件下利用产生的自由基引发回收聚丙烯和季戊四醇四丙烯酸酯(pet4a)接枝,即可获得接枝改性聚丙烯rpp-g-pet4a;

7.步骤2:称取步骤1得到的接枝改性聚丙烯140g,与预先干燥后(80℃干燥12h)的拉丝级聚乳酸(pla)60g混合均匀,然后将混合料加入温度200℃、转速30r/min的锥形双螺杆中挤出,经水冷得到样条,切粒后在80℃烘箱中干燥12h,得到改性回收聚丙烯/拉丝级聚乳酸高强度复合材料。

8.步骤1中,所述引发剂为过氧化物,优选为过氧化二异丙苯。

9.步骤1中,回收聚丙烯、季戊四醇四丙烯酸酯和引发剂的用量比为200g:2-10g:0.1g。

10.步骤1中,接枝改性聚丙烯的制备具体包括如下步骤:

11.回收废旧的聚丙烯在80℃的干燥箱内预先干燥12h。称取200g回收聚丙烯,将2gpet4a(1wt%)和回收聚丙烯在大塑料杯中用玻璃棒预混均匀;称取0.1g dcp(0.05wt%),研磨成粉末,然后将dcp粉末加入回收聚丙烯和pet4a中并混合均匀;将混合料

加入温度200℃、转速30r/min的锥形反向双螺杆中挤出,经水冷得到样条,切粒后在80℃烘箱中干燥12h,得到接枝改性聚丙烯rpp-g-pet4a。

12.步骤1中,回收聚丙烯pp的熔融指数范围为5.0-11.0g/10min(230℃/2.16kg)。

13.步骤2中,拉丝级聚乳酸的熔融指数范围为3.0-10.0g/10min(190℃/2.16kg)。

14.步骤2中,接枝改性聚丙烯与拉丝级聚乳酸的投料质量比为7:3。

15.拉丝级聚丙烯的熔融指数通常是在2~5g/10min,拉丝级聚乳酸的熔融指数范围为30.0-60.0g/10min(210℃/2.16kg)。而回收聚丙烯的熔融指数大多在5-11g/10min,比如实施例中的回收聚丙烯熔指是9.86g/10min,单独使用以及与聚乳酸复配(7:3)均不能满足拉丝要求。基于本方法改性后的rpp-g-pet4a可以控制在1.0-2.0g/10min范围,与拉丝级聚乳酸以7:3复合后可以满足拉丝性能要求。

16.本发明对回收聚丙烯接枝改性后,一方面改变回收聚丙烯的极性,增加了回收聚丙烯和聚乳酸两者之间的相容性;另一方面,基于回收聚丙烯原料熔融指数的波动性,通过可控接枝调控回收聚丙烯的熔融指数范围,实现与拉丝级聚乳酸共混挤出后,满足复合材料后续拉丝工艺要求。

17.目前养殖户用的户外塑料栏网多用回收pp拉丝制备而成,强度和耐老化性能较差。采用本制备方法得到的复合材料强度、耐老化性能提高,能够循环利用且具有一定的可降解性能。不仅可以用于户外塑料栏网,并且可以拓展用于性能要求更高的铁路运输专用焦炭网等领域

18.与已有技术相比,本发明的有益效果体现在:

19.本发明利用季戊四醇四丙烯酸酯与回收的废旧聚丙烯在过氧化二异丙苯加热引发下,使季戊四醇四丙烯酸酯接枝到聚丙烯分子链上,即形成改性的回收聚丙烯(rpp-g-pet4a),测试表明其不仅拉伸强度得到显著提高,其冲击强度也得到一定提高,得到力学性能优良的复合材料,且本发明的方法简单便捷、反应快速,具有广阔的应用前景。

附图说明

20.图1为本发明季戊四醇四丙烯酸酯与废旧回收的聚丙烯在过氧化二异丙苯加热引发下,季戊四醇四丙烯酸酯接枝到回收聚丙烯的分子主链上,然后与聚乳酸熔融共混制备机理示意图。

21.图2为傅立叶红外光谱图,改性后的复合材料在1757cm-1

波数处出现羰基c=o的峰,表明pet4a接枝到回收pp分子链上。

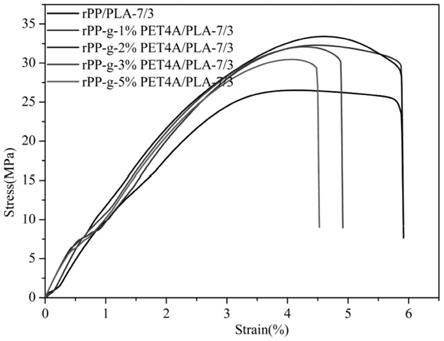

22.图3为回收pp/pla和季戊四醇四丙烯酸酯改性pp/pla的应力应变曲线。

23.图4为回收pp/pla质量比为7/3的扫描电镜图。

24.图5为季戊四醇四丙烯酸酯改性回收pp/pla质量比为7/3(rpp-g-2%pet4a/pla-7/3)的扫描电镜图。

具体实施方式

25.下面通过具体的实施例对本发明技术方案作进一步详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

26.下述实施例中,力学性能测试方法:将挤出得到的样品粉碎,用注塑机设置加工温度为220℃-205℃-200℃,注塑成哑铃型样条,符合国标gb/t10403-2006试样类型1ba。拉伸速率50mm/min,用微型注塑机制成长80mm,宽10mm,切割长度4mm样品,切割剩余6mm的测试样品,使用摆锤冲撞试验机在室温下进行冲击测试,悬臂梁缺口冲击性能测试参照gb/t 1843-2008标准测试。

27.实施例1:

28.1、改性回收的聚丙烯,将季戊四醇四丙烯酸酯接枝到聚丙烯上。

29.回收废旧的pp在80℃的干燥箱内干燥12h,称取200gpp,将1wt%pet4a(2g)和回收的pp在大塑料杯中用玻璃棒预混合好,然后称取0.05wt%dcp(0.1g),将dcp研磨成粉末,然后将粉末均匀的预混合在回收的pp和pet4a中。然后把预混合好的料放在温度200℃,转速30r/min的锥形双螺杆中挤出,经水冷得到样条,剪短后在80℃烘箱中干燥12h得到接枝改性聚丙烯(rpp-g-pet4a)。

30.2、将改性的回收聚丙烯与聚乳酸熔融共混

31.称取步骤1得到的接枝改性聚丙烯140g,称取80℃烘箱中干燥12h的聚乳酸(pla)60g,然后将两种聚合物预混合均匀,然后把预混合好的料放在温度200℃,转速30r/min的锥形双螺杆中挤出,经水冷得到样条,剪短后在80℃烘箱中干燥12h得到回收聚丙烯/聚乳酸高强度复合材料。

32.实施例2:

33.1、改性回收的聚丙烯,将季戊四醇四丙烯酸酯接枝到聚丙烯上。

34.回收废旧的pp在80℃的干燥箱内干燥12h,称取200gpp,将2wt%、3wt%、5wt%pet4a(4g、6g、10g)和回收pp在大塑料杯中用玻璃棒预混合好,然后称取0.05wt%dcp(0.1g),将dcp研磨成粉末,然后将粉末均匀的预混合在回收pp和pet4a中。然后把预混合好的料放在温度200℃,转速30r/min的锥形双螺杆中挤出,经水冷得到样条,剪短后在80℃烘箱中干燥12h得到接枝改性聚丙烯(rpp-g-pet4a)。

35.2、将改性的回收聚丙烯与聚乳酸熔融共混

36.称取步骤1得到的接枝改性聚丙烯140g,称取80℃烘箱中干燥12h的聚乳酸(pla)60g,然后将两种聚合物放在大塑料杯中预混合均匀,然后把预混合好的料放在温度200℃,转速30r/min的锥形反向双螺杆中挤出,经水冷得到样条,切粒后在80℃烘箱中干燥12h得到回收聚丙烯/聚乳酸高强度复合材料。

37.表1为回收pp/pla与改性回收pp/pla的拉伸和冲击强度测试结果。可以看到2%季戊四醇四丙烯酸酯改性回收pp与pla熔融共混后,其复合材料的综合性能最佳,拉伸强度增加了6.89mpa。冲击强度增加了5.49kj/m2。

38.表1

[0039][0040]

表2

[0041][0042]

表2为rpp、rpp-g-2%pet4a和rpp-g-2%pet4a/pla三种不同质量比(6:4、7:3、8:2)的熔融指数测试结果。

[0043]

基于表1和表2实验数据,综合考虑流动性(熔融指数)和力学性能(拉伸强度、断裂伸长率),经过改性rpp-g-pet4a/pla的复合材料在选择7:3质量比时能够满足制备塑料栏网的拉丝工艺需要,且材料强度和韧性综合性能最佳。

[0044][0045]

图4、5分别为回收pp/pla与改性的回收pp/pla复合材料sem比较图,其中图4为回收pp/pla。可以看到分散相为pla,其中粒径大小不一,分布不均匀,表明其pla与回收的pp两相的相容性较差,而经过改性的回收pp/pla复合材料,图5中分散相pla分布均匀,其中粒径大小分布其中且粒径较大,其分散相粒径越大,其拉伸强度越大,表明经接枝改性的回收聚丙烯与聚乳酸两相的相容性较好,使得复合材料的综合力学性能得到提升。

[0046]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。