1.本实用新型属于配料机构技术领域,具体为一种铝加工熔炼的配料机构。

背景技术:

2.在铝加工生产中,不同合金牌号的产品,其化学成分中各种元素都有标准范围;在熔炼工序中,配料时需要对所添加的添加剂或中间合金的量进行计算;配料计算就是根据初始熔体中各元素的含量、所需牌号中相应元素的含量、熔体总量、添加剂或中间合金中相应元素的含量、吸收率等,以及相关公式计算得出添加物的加入量,然后把经计算得出的添加物加入量均匀加入熔炼炉,完成配料。

3.但是目前市场上的铝加工熔炼的配料机构,只能粗略的进行配料,不能保证镁的质量以及体积,从而导致铝锭在生产过程中达不到要求,同时传统铝加工熔炼的配料机构,不能对量筒进行很好的固定夹紧,同时整体的稳定性较差。

技术实现要素:

4.针对上述情况,为克服现有技术的缺陷,本实用新型提供一种铝加工熔炼的配料机构,有效的解决了目前市场上的铝加工熔炼的配料机构,只能粗略的进行配料,不能保证镁的质量以及体积,从而导致铝锭在生产过程中达不到要求,同时传统铝加工熔炼的配料机构,不能对量筒进行很好的固定夹紧,同时整体的稳定性较差的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种铝加工熔炼的配料机构,包括支撑框,所述支撑框顶部固定安装有配料箱,配料箱顶部设置有进料口,支撑框内侧顶部贯通设置有导料管,导料管顶部与配料箱底部相连通,导料管一侧转动设置有旋转杆,旋转杆外侧套接有复位弹簧,支撑框内侧底部转动设置旋转盘,旋转盘顶部固定安装有支撑杆,支撑杆顶部固定安装有放置盘,放置盘表面环形设置有放置孔,放置孔内部插入有规格不一的量筒,支撑框内部一侧设置有电子秤。

6.优选的,所述导料管内部转动设置有相互匹配的圆形挡板,圆形挡板外侧固定安装有橡胶圈且与旋转杆固定连接。

7.优选的,所述放置孔内部两侧滑动设置有夹板,夹板的形状为相互匹配的半圆形。

8.优选的,所述夹板外侧固定安装有连接块,放置孔两侧开设有与连接块相匹配的伸缩槽。

9.优选的,所述伸缩槽内部固定安装有挤压弹簧,挤压弹簧一端与连接块固定连接。

10.优选的,所述夹板顶部与导料管底部设置有相互匹配的磁铁,夹板与导料管上的磁铁磁性相异。

11.优选的,所述支撑框内侧底部滑动设置有挂钩型限位杆,旋转盘表面环形设置有与挂钩型限位杆相匹配的限位孔,支撑框内部固定安装有与挂钩型限位杆连接的收紧弹簧。

12.与现有技术相比,本实用新型的有益效果是:

13.1)、在工作中,通过外力转动旋转杆带动圆形挡板旋转,这样配料箱内部的配料即可导入到量筒内部,当量筒内配料满时,撤去外力旋转杆在复位弹簧的作用下自动复位,从而带动了圆形挡板复位即可对导料管进行封闭,从而实现对配料的精准取用且提高了配料的效率;

14.2)、通过外力将挂钩型限位杆拔出限位孔,此时通过转动支撑杆带动顶部的放置盘旋转选用不同规格的量筒,同时再将挂钩型限位杆插入到限位孔内部避免了旋转盘的转动,从而提高了整体的稳定型,通过外力将夹板向两侧拉动,即可将量筒取下,同时在挤压弹簧的作用下便于对量筒夹紧,有效的提高了量筒整体的保护效果。

附图说明

15.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

16.图1为本实用新型的主视图;

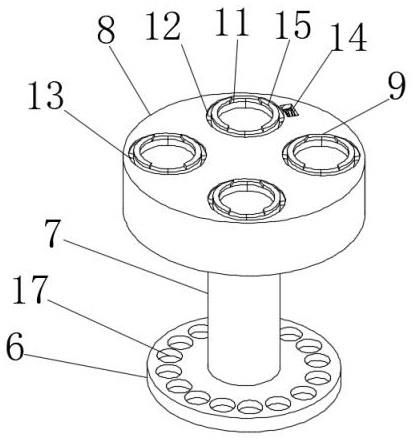

17.图2为本实用新型的放置盘立体图;

18.图3为本实用新型的导料管剖视图;

19.图中:1、支撑框;2、配料箱;3、导料管;4、旋转杆;5、复位弹簧;6、旋转盘;7、支撑杆;8、放置盘;9、放置孔;10、圆形挡板;11、夹板;12、连接块;13、伸缩槽;14、挤压弹簧;15、磁铁;16、挂钩型限位杆;17、限位孔;18、量筒。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例;基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.实施例一,由图1、图2和图3给出,本实用新型包括支撑框1,所述支撑框1顶部固定安装有配料箱2,便于将需要的配料进行存放,配料箱2顶部设置有进料口,便于配料的进入,支撑框1内侧顶部贯通设置有导料管3,便于配料的排出,导料管3顶部与配料箱2底部相连通,导料管3一侧转动设置有旋转杆4,旋转杆4外侧套接有复位弹簧5,便于使得转动的旋转杆4复位,支撑框1内侧底部转动设置旋转盘6,旋转盘6顶部固定安装有支撑杆7,便于通过旋转盘6带动支撑杆7旋转,支撑杆7顶部固定安装有放置盘8,放置盘8表面环形设置有放置孔9,放置孔9内部插入有规格不一的量筒18,便于对量筒18进行放置,支撑框1内部一侧设置有电子秤,便于多配料进行称量。

22.实施例二,在实施例一的基础上,由图1和图3给出,导料管3内部转动设置有相互匹配的圆形挡板10,圆形挡板10外侧固定安装有橡胶圈且与旋转杆4固定连接,通过旋转圆形挡板10,便于对导料管3进行封闭与打开。

23.实施例三,在实施例一的基础上,由图1和图2给出,放置孔9内部两侧滑动设置有夹板11,夹板11的形状为相互匹配的半圆形,通过夹板11相互配合,便于对量筒18进行夹紧固定。

24.实施例四,在实施例一的基础上,由图2给出,夹板11外侧固定安装有连接块12,放

置孔9两侧开设有与连接块12相匹配的伸缩槽13,通过连接块12与伸缩槽13相互配合,便于夹板11的打开与闭合。

25.实施例五,在实施例一的基础上,由图2给出,伸缩槽13内部固定安装有挤压弹簧14,挤压弹簧14一端与连接块12固定连接,通过设置挤压弹簧14便于将连接块12顶出伸缩槽13。

26.实施例六,在实施例一的基础上,由图2给出,夹板11顶部与导料管3底部设置有相互匹配的磁铁15,夹板11与导料管3上的磁铁15磁性相异,通过磁铁15异性相吸的原理,便于对量筒18与导料管3连接进行初步限位。

27.实施例七,在实施例一的基础上,由图1和图3给出,支撑框1内侧底部滑动设置有挂钩型限位杆16,旋转盘6表面环形设置有与挂钩型限位杆17相匹配的限位孔17,支撑框1内部固定安装有与挂钩型限位杆16连接的收紧弹簧,通过将挂钩型限位杆16插入到限位孔17内部,从而对旋转盘6进行限位固定。

28.工作原理:工作时,根据需要取用的配料的量,首先通过外力将挂钩型限位杆16拔出限位孔17,从而解除旋转盘6的固定,此时通过转动支撑杆7带动顶部的放置盘8旋转,从而选用放置孔9内部不同规格的量筒18,使被选取的量筒18位于导料管3正下方,此时通过磁铁15相互吸引达到初步限位的效果,同时再将挂钩型限位杆16插入到限位孔17内部避免了旋转盘6的转动,从而提高了整体的稳定型,在固定好后,通过外力转动旋转杆4,从而带动了导料管3内部的圆形挡板10旋转,这样配料箱2内部的配料即可通过导料管3导入到量筒18内部,从而实现对配料的精准取用,当量筒18内配料满时,撤去旋转杆4上的外力,此时旋转杆4在复位弹簧5的作用下自动复位,从而带动了圆形挡板10复位,这样在圆形挡板10与外侧橡胶圈相互配合下即可对导料管3进行封闭,这样便于人们进行配料,从而提高了配料的效率,通过外力将夹板11向两侧拉动,即可将量筒18取下,同时在挤压弹簧14的作用下,通过连接块12带到夹板11对量筒18夹紧,有效的提高了量筒18整体的保护效果。

29.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

30.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。