1.本实用新型涉及锅炉烟气余热利用技术领域,具体为一种蒸汽锅炉的烟道气余热回收装置。

背景技术:

2.锅炉是一种能量转换设备,向锅炉输入的能量有燃料中的化学能、电能,锅炉输出具有一定热能的蒸汽、高温水或有机热载体。锅的原义指在火上加热的盛水容器,炉指燃烧燃料的场所,锅炉包括锅和炉两大部分。锅炉中产生的热水或蒸汽可直接为工业生产和人民生活提供所需热能,也可通过蒸汽动力装置转换为机械能,或再通过发电机将机械能转换为电能。现有的燃烧锅炉都是经冲天管直接进入烟囱排出,烟气流程短,燃烧不充分,很大一部分热量随烟气被排放掉,其热效率较低,而被排放的烟气温度较高,造成能源浪费。

技术实现要素:

3.本实用新型的目的在于克服现有技术的不足,提供一种蒸汽锅炉的烟道气余热回收装置,实现了燃料的充分燃烧,同时对高温烟气的余热进行充分利用,减少了能源的损失。

4.本实用新型的目的是通过以下技术方案来实现的:一种蒸汽锅炉的烟道气余热回收装置,包括余热循环机构和余热缓存机构,所述余热循环机构包括矩形烟气体和循环管,所述矩形烟气体的一端与蒸汽锅炉的烟气管连接,另一端与所述余热缓存机构连接,所述循环管的一端与矩形烟气体连通,另一端与蒸汽锅炉的燃烧室连通,所述矩形烟气体内设置有燃料渣过滤机构,所述燃料渣过滤机构位于所述循环管与余热缓存机构之间;

5.所述余热缓存机构包括储热管和蛇形管,所述储热管的两端分别与所述蛇形管和矩形烟气体连通,所述储热管直径大于所述矩形烟气体的端口长度。

6.进一步地,所述燃料渣过滤机构包括矩形板和过滤网,所述矩形板为中部开设有矩形通槽的框架结构,所述矩形通槽的内壁固定有矩形框,所述过滤网通过螺钉安装在所述矩形框上。

7.进一步地,所述矩形烟气体内上下对称固定有安装板,所述矩形板通过螺钉安装在所述安装板上。

8.进一步地,所述储热管内壁设置有若干扰流片,若干所述扰流片上下交错设置。

9.进一步地,所述矩形烟气体远离所述储热管的一端固定有法兰盘。

10.进一步地,所述蛇形管远离所述储热管的一端连接有喷淋塔,所述喷淋塔的顶部设有排烟管。

11.进一步地,所述喷淋塔内设有主水管,所述主水管的底部连通有多个喷头。

12.进一步地,所述喷淋塔的内壁固定有环形凸台,所述环形凸台位于所述主水管的上方,所述环形凸台上设置有活性炭消毒层。

13.本实用新型的有益效果是:

14.1、一种蒸汽锅炉的烟道气余热回收装置,通过过滤网对高温烟气中燃料渣进行过滤,使之落入循环管内通过高温烟气的流动带入蒸汽锅炉的燃烧室内,对未充分燃烧的燃烧渣进行再次燃烧,使燃烧更加充分。

15.2、通过大直径的储热管降低高温烟气的流速,延长高温烟气在储热管内流经的时间,高温烟气流入蛇形管后,通过蛇形管提高高温烟气的流经路径,延长高温烟气在蛇形管内的时间,通过余热缓存机构与余热锅炉进行热交换,提高了高温烟气的热交换时间,使高温烟气的余热得到充分的利用。

附图说明

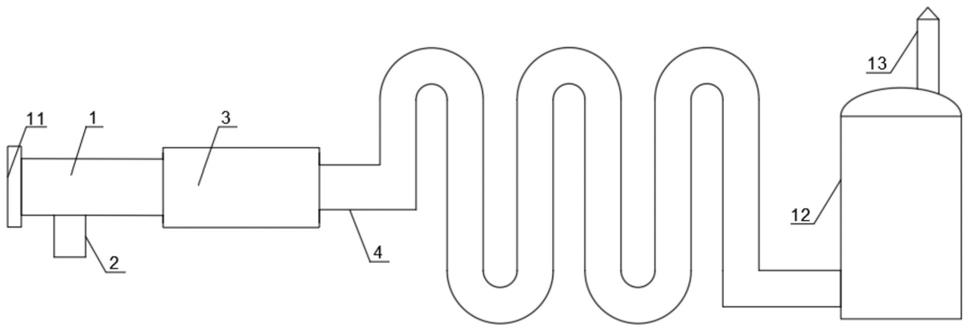

16.图1为本实用新型一种蒸汽锅炉的烟道气余热回收装置的整体结构示意图;

17.图2为本实用新型中矩形烟气体和储热管的内部结构示意图;

18.图3为本实用新型中燃料渣过滤机构的立体图;

19.图4为本实用新型中矩形板的立体图;

20.图5为本实用新型中喷淋塔的内部结构示意图;

21.图中,1-矩形烟气体,2-循环管,3-储热管,4-蛇形管,5-矩形板,6-过滤网,7-矩形通槽,8-矩形框,9-安装板,10-扰流片,11-法兰盘,12-喷淋塔,13-排烟管,14-主水管,15-喷头,16-环形凸台,17-活性炭消毒层。

具体实施方式

22.下面结合附图进一步详细描述本实用新型的技术方案,但本实用新型的保护范围不局限于以下所述。

23.如图1至图5所示,一种蒸汽锅炉的烟道气余热回收装置,包括余热循环机构和余热缓存机构,余热循环机构包括矩形烟气体1和循环管2,矩形烟气体1的一端与蒸汽锅炉的烟气管连接,另一端与余热缓存机构连接,循环管2的一端与矩形烟气体1连通,另一端与蒸汽锅炉的燃烧室连通,矩形烟气体1内设置有燃料渣过滤机构,燃料渣过滤机构位于循环管2与余热缓存机构之间,通过燃料渣过滤机构对高温烟气中燃料渣进行过滤,使之落入循环管2内,通过高温烟气的流动将燃料渣带入蒸汽锅炉的燃烧室内,对未充分燃烧的燃烧渣进行再次燃烧,使燃烧更加充分;余热缓存机构包括储热管3和蛇形管4,储热管3的两端分别与蛇形管4和矩形烟气体1连通,储热管3直径大于矩形烟气体1的端口长度,储热管2的直径大于矩形烟气体1端部的长度和宽度,且矩形烟气体1的端部连通在储热管3一端的中部,通过大直径的储热管3降低高温烟气的流速,延长高温烟气在储热管3内流经的时间,高温烟气流入蛇形管4后,通过蛇形管4提高高温烟气的流经路径,延长高温烟气在蛇形管4内的时间,具体实施时,将余热缓存机构置于余热锅炉的内腔,通过余热缓存机构与余热锅炉内腔的水进行热交换,提高高温烟气的热交换时间,使高温烟气的余热得到充分的利用。

24.进一步地,如图3和图4诉讼时,燃料渣过滤机构包括矩形板5和过滤网6,矩形板5为中部开设有矩形通槽7的框架结构,矩形通槽7的内壁固定有矩形框8,过滤网6通过螺钉安装在矩形框8上,矩形烟气体1内上下对称固定有安装板9,矩形板5通过螺钉安装在安装板9上。矩形板5的两端分别通过螺钉安装在两个安装板9上,实现矩形板5的可拆卸连接,便于将矩形板5拆下,对其上的过滤网6进行清洗或维护,避免燃料渣造成过滤网6的堵塞,同

时过滤网6通过螺钉安装在矩形框8上,实现过滤网6的可拆卸连接,便于对过滤网6进行更换;具体实施时,矩形板5和矩形框8均采用耐高温的钢材,过滤网6采用耐高温的材料,如钨丝。

25.进一步地,如图2所示,储热管3内壁设置有若干扰流片10,若干扰流片10上下交错设置。通过扰流片10进一步延缓高温烟气的流速,增加高温烟气的热交换时间,提高高温烟气余热的利用效果。

26.进一步地,矩形烟气体1远离储热管3的一端固定有法兰盘11。矩形烟气体1为长方体结构,便于矩形板5的安装,采用法兰盘11与蒸汽锅炉上的烟气管连接,便于将矩形烟气体1与烟气管分离,从而便于将矩形板5拆下,同时缩短了矩形烟气体1设有法兰盘11一端与安装板9的距离,使之使用工具伸入矩形烟气体1内既能实现矩形板5的拆卸。

27.进一步地,如图5所示,蛇形管4远离储热管3的一端连接有喷淋塔12,喷淋塔12的顶部设有排烟管13,喷淋塔12内设有主水管14,主水管14的底部连通有多个喷头15,喷淋塔12的内壁固定有环形凸台16,环形凸台16位于主水管14的上方,环形凸台16上设置有活性炭消毒层17。通过喷头15对高温烟气进行降尘处理,除去过滤网6不能过滤的微小灰尘,然后再通过活性炭层17对烟气进行净化,最后从排烟管13排出,实现了烟气的净化排放,避免了对大气造成污染,活性炭层17放置在环形凸台16上,从而便于定时更换活性炭层17。

28.以上所述仅是本实用新型的优选实施方式,应当理解本实用新型并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本实用新型的精神和范围,则都应在本实用新型所附权利要求的保护范围内。