1.本发明涉及发动机试验技术领域,具体地说,涉及一种可减弱地面涡的工艺进气道及其设计方法。

背景技术:

2.航空发动机是飞机的“心脏”,其技术状态是决定飞机战技性能和战备完好率的关键因素,试车台作为承担发动机试验任务的重要设施,在航空发动机全生命周期中起着举足轻重的作用。随着发动机试验科目与使用环境的不断拓展,就迫切的要求建立一种能够满足各种场景下试车任务的试车台。其中试车台的好坏因素,大部分由进气道决定。而进气道性能的好坏,取决于导流盆的型面设计是否能够满足最大的进气道流量系数、最大的进气道出口总压恢复系数、最小的进气道出口周向畸变指数的要求。

3.为了便于外场转运、安装等操作,试车台一般将发动机中心离地高度(简称标高)降低到人员可以直接可以操作的高度,此类试车台标高一般小于3d。不难想象,有限离地高度引起的非宽广自由流动进气,可影响发动机试车台性能的准确评估,加之外场风速等条件,有可能产生畸变,随时威胁着发动机的安全。实际上,自喷气飞机问世以来,地面效应问题一直伴随着发动机,并随着发动机推力的增加问题越来越明显。因此,研究并避免地面涡的产生,逐渐成为航空发动机试验领域的热点课题,设计一种可减弱地面涡的试车台工艺进气道显得尤为重要。

技术实现要素:

4.为了解决上述技术问题,本发明提出了一种可减弱地面涡的工艺进气道及其设计方法。通过对导流盆进行变型面设计,在最大程度上保证了较大的进气道流量系数的前提下,在导流两盆靠近地面的部分对型面进行优化设计,显著的减小了地面涡的强度,从而提高了进气道的效率。

5.为实现上述目的,采用如下技术方案:

6.一种可减弱地面涡的工艺进气道,包括可变型面导流盆和进气道直段,所述可变型面导流盆和进气道直段固定连接;

7.所述可变型面导流盆包括第一导流盆和第二导流盆,所述第一导流盆为等型面结构,其型面为超椭圆方程;所述第二导流盆为变型面结构,其型面为超椭圆方程;所述第一导流盆和第二导流盆相连接的型面处为相切约束。

8.作为本发明的进一步改进,所述第一导流盆的等型面在对称面处与水平方向作相切约束。

9.作为本发明的进一步改进,所述第二导流盆的变型面分为若干个型面,每个型面对应着不同的超椭圆方程,第二导流盆在对称面处与水平方向作相切约束。

10.作为本发明的进一步改进,所述导流盆的唇口边形成的平面与进气道轴向垂直。

11.作为本发明的进一步改进,所述可变型面导流盆的导流盆安装边和进气道直段的

进气道直段安装边通过螺栓紧密连接。

12.作为本发明的进一步改进,导流盆安装边上的导流盆安装边孔为螺纹孔,进气道直段安装边上的进气道直段安装边孔为通孔。

13.一种可减弱地面涡的工艺进气道的设计方法,包括以下步骤:

14.确定固定型面的第一导流盆的超椭圆型面参数;

15.确定变型面的第二导流盆的超椭圆型面参数;

16.确定导流盆安装边螺纹孔参数,确定进气道直段通孔参数;

17.得到进气道的半模设计参数,将得到的半模设计参数通过对称面得到全模设计,并在对称面处作相切光滑性约束。

18.与现有技术相比,本发明具有有益效果:

19.本发明通过对所述导流盆进行变型面设计,导流盆分为上半部分和下半部分,使其兼顾较高的进气道流量系数的前提下,减小了地面对进气的影响,从而与未优化设计相比,减小了地面涡强度,从而提高了所述进气道出口截面的总压恢复系数、降低了所述进气道出口截面周向畸变指数。因此,本发明改善了进气道整体性能。

20.该可变导流盆型面的工艺进气道,通过固定上半部分导流盆的型面,按一定规律改变下半部分导流盆的型面设计,具有如下优点:减弱地面涡强度、实现最大的进气道流量系数、最大的进气道出口总压恢复系数、最小的进气道出口周向畸变指数。当在地面试车时,根据地面涡分割线,在没有地面涡的工况下,可以将导流盆替换为固定型面的导流盆以获得更大的流量系数,该设计操作简单方便。

附图说明

21.在此描述的附图仅用于解释目的,而不意图以任何方式来限制本发明公开的范围。另外,图中的各部件的形状和比例尺寸等仅为示意性的,用于帮助对本发明的理解,并不是具体限定本发明各部件的形状和比例尺寸。在附图中:

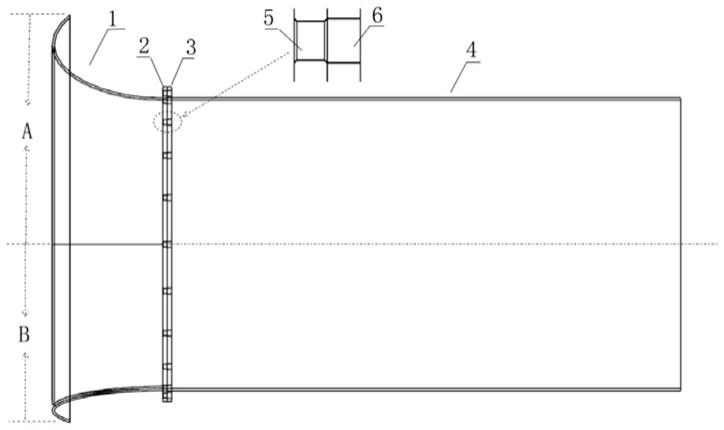

22.图1为本发明提出的可减弱地面涡的工艺进气道的整体示意图。

23.图2为本发明提出的可减弱地面涡的工艺进气道的导流盆正视图。

24.图3为本发明提出的可减弱地面涡的工艺进气道的导流盆右视图。

25.图中:

26.1.导流盆,2.导流盆安装边,3.进气道直段安装边,4.进气道直段,5.导流盆安装边螺纹孔,6.进气道直段安装边通孔,a.上半部分导流盆,b.下半部分导流盆。

具体实施方式

27.下面将结合附图,对本发明提出的一种可减弱地面涡的工艺进气道设计方案进行详细、完整地描述,显然所描述的实施例是本发明一部分实施例,并不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.在本发明的描述中,需要理解的是,术语“上”、“下”、“左”、“右”等指示方位和位置关系为基于附图所示的方位和位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指装置或元件必须具有特定的方位、已特定的方位构造和操作,因此不能理解

为本发明的限制。

29.如图1所示,本发明第一个目的在于提供一种可减弱地面涡的工艺进气道,包括可变型面导流盆1和进气道直段4,所述可变型面导流盆1和进气道直段4通过导流盆安装边2和进气道直段安装边3用螺栓紧密连接。

30.所述第一导流盆a为等型面设计,其型面为超椭圆方程。在半模设计时,要求型面在对称面处与水平方向作相切约束以保证对称面处的光滑性。

31.所述第二导流盆b为变型面设计,其型面为超椭圆方程。在半模设计时,第二导流盆b型面分为若干个型面,每个型面对应着不同的超椭圆方程,要求第二导流盆b在对称面处与水平方向作相切约束以保证对称面处的光滑性。

32.所述第一导流盆a和第二导流盆b相连接的型面处,要求对连接型面做相切约束,保证第一导流盆a和第二导流盆b在该型面处的光滑性。

33.作为优选实施例,所述导流盆通过ug或catia等三维建模软件直接由各个超椭圆型面曲线扫掠生成。

34.进一步地,所述导流盆各个型面曲线只截取一部分,具体按照第一导流盆a最上方的型面处为基准,取该型面处超椭圆曲线的角度为β(为45

°

左右)。其余型面曲线按照该型面,保证截取的每个型面曲线端点都有相同的轴向坐标。

35.进一步地,所述导流盆1唇口边形成的平面与进气道轴向垂直。

36.进一步地,所述导流盆1和直段进气道4通过安装边用螺栓紧密连接。导流盆安装边孔5为螺纹孔,进气道直段安装边孔6为通孔,通过螺纹孔和通孔可实现两结合面处的紧密连接。

37.该工艺进气道包括导流盆(导流盆分为上半部分和下半部分),导流盆安装边,进气道直段安装边,进气道直段,导流盆安装边螺纹孔,进气道直段安装边通孔。导流盆安装边孔为螺纹孔,进气道直段安装边孔为通孔,导流盆和进气道直段通过安装边用螺栓紧密连接。该可变导流盆型面的工艺进气道,通过固定上半部分导流盆的型面,按一定规律改变下半部分导流盆的型面设计,具有如下优点:减弱地面涡强度、实现最大的进气道流量系数、最大的进气道出口总压恢复系数、最小的进气道出口周向畸变指数。当在地面试车时,根据地面涡分割线,在没有地面涡的工况下,可以将导流盆替换为固定型面的导流盆以获得更大的流量系数,该设计操作简单方便。

38.本发明第二个目的在于提供一种可减弱地面涡的工艺进气道设计方法包括以下步骤:

39.本发明进气道设计采用半模设计。如图2所示,本实施例所有超椭圆型面取相同的长轴b,角度β=45

°

。

40.步骤一:确定固定型面的第一导流盆a的超椭圆型面参数。

41.根据设计需求,确定超椭圆的长轴b、短轴a、超椭圆指数n。其中b:a=2,n=2。

42.将得到的型面曲线用cad软件扫掠得到第一导流盆a。

43.步骤二:确定变型面的第二导流盆b的超椭圆型面参数

44.根据设计需求,第二导流盆b与第一导流盆a结合面取型面超椭圆曲线参数为长轴b、短轴a、抽椭圆指数n。其中b:a=2,n=2。

45.进一步地,第二导流盆b最下方的椭圆型面型面,其中b:a=5,n=2。

46.进一步地,确定导流盆中间其他型面的超椭圆参数,其中b:a=2~5,n=2。

47.进一步地,将得到的型面曲线用cad软件扫掠得到第二导流盆b。并在与第一导流盆a结合面处作相切光滑性约束。

48.步骤三:确定导流盆安装边螺纹孔参数m16

×

2,确定进气道直段通孔参数m16。

49.步骤三:将得到的半模设计通过对称面得到全模设计。并在对称面处作相切光滑性约束。至此,一套可减弱地面涡的工艺进气道设计全部完成。

50.需要说明的是,在本发明的描述中,术语“第一”、“第二”等仅用于描述目的和区别类似的对象,两者之间并不存在先后顺序,也不能理解为指示或暗示相对重要性。此外,在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

51.应该理解,以上描述是为了进行图示说明而不是为了进行限制。通过阅读上述描述,在所提供的示例之外的许多实施例和许多应用对本领域技术人员来说都将是显而易见的。因此,本教导的范围不应该参照上述描述来确定,而是应该参照前述权利要求以及这些权利要求所拥有的等价物的全部范围来确定。出于全面之目的,所有文章和参考包括专利申请和公告的公开都通过参考结合在本文中。在前述权利要求中省略这里公开的主题的任何方面并不是为了放弃该主体内容,也不应该认为申请人没有将该主题考虑为所公开的发明主题的一部分。